煤气化高浓酚氨废水处理技术研究进展

钱宇,杨思宇,马东辉,崔培哲

(华南理工大学化工学院,广东 广州 510640)

煤气化高浓酚氨废水处理技术研究进展

钱宇,杨思宇,马东辉,崔培哲

(华南理工大学化工学院,广东 广州 510640)

摘要:煤化工废水中以鲁奇炉和BGL炉为代表的固定床气化洗气废水氨氮和酸性气含量高,且含有高浓度生物毒性的酚类物质,COD高达20000~50000mg/L,形成煤化工废水处理的技术瓶颈问题。本文首先对国内外不同技术进行分析对比,阐述各酚氨处理技术优缺点和工业实施状况。分析表明脱酸脱氨再萃取脱酚技术效果较好,该工艺采用单塔脱酸侧线脱氨将废水pH调至中性利于萃取脱酚,采用新型萃取剂,提高多元酚的分配系数,总酚萃取回收率可达93%。文中详细介绍该工艺中关键装置主要技术参数,如塔的操作温度和压力、精馏塔内回流比、进料位置、萃取塔内相比、萃取级数等。最后介绍了该工艺在哈尔滨煤化工公司煤气化项目的废水处理实例,废水处理量为5000t/d。新流程的处理效果和运行成本具有明显优势。该工艺目前又在中煤能源集团有限公司鄂尔多斯能源化工公司图克化肥项目的煤气化废水处理中获得成功应用。

关键词:煤气化废水;酚氨回收;萃取反萃;甲基异丁基甲酮;工艺优化

联系人及第一作者:钱宇 (1957—),男,博士,教授,主要从事过程系统工程方向的研究。E-mail ceyuqian@scut.edu.cn。

环保部颁发十三五期间《水污染防治行动计划》,国家对水染问题愈来愈重视,对煤化工项目环保审批收紧。多个煤化工项目被环保部审批退回,现有煤化工项目共31个等待审批,其中煤制气的项目就有19个[1]。我国富煤少气的能源结构长期存在,天然气进口对外依存度高的事实难以改变。预计2020年中国仍将进口管道气(600~700)×108m3,液化天然气(LNG)进口约400×108m3,都为煤制气提供了竞争的空间[2]。但是发展煤制气需要解决污水处理等问题。煤制气项目多采用鲁奇或BGL气化技术,煤气化单元有煤气发生、洗涤、冷却和净化过程,洗气后产生大量高浓酚氨废水[3]。该股废水成分复杂,含有焦油、酚、氨、二氧化碳、硫化氢、尘等多种杂质[4]。高浓酚氨煤气洗涤废水处理工艺流程主要包括除油除悬浮物、酚氨回收、生化处理、脱盐回用等多个步骤[5],如图1所示。

煤气化废水中焦油含量在8000~10000mg/L,轻、中油含量在1200~5000mg/L,进入除油除悬浮物工段。经除尘除油后的煤气化废水进入酚氨回收工段,酚氨回收化工处理是将废水中CO2、H2S 等酸性气体,游离氨和固定氨,酚类及其他有机污染物等回收或脱除。脱酸和脱氨采用精馏工艺,酸性气体及氨在高温下溶解度低,可用汽提方法脱酸脱氨。酚回收采用萃取工艺,常用溶剂有苯、重苯、清油、重溶剂油、异丙醚、甲基异丁基甲酮等。萃取剂可以蒸馏回收和碱液反萃回收[6]。经酚氨回收处理后,煤气化污水总酚和氨氮显著降低。然后经过生化处理等不同工段,进一步降低 COD、总酚浓度,最后经过脱盐回用工段,期望实现水的重复利用。

脱酚脱氨在整个煤气化废水处理过程中是不可或缺的关键技术环节。迄今为止已经有很多脱酚实验室进行研究报道,但是工程实施效果与实验室结果差别较大。如果工业污水组分复杂,同时会存在较大的组成波动,精馏塔器和萃取塔器的性能模拟数据和实际工程效果也有差别。这些工程实际问题,造成很多实验室的技术在实际工程应用的效果大打折扣。本文主要对国内外酚氨处理技术进行综述分析评价,分析它们的优缺点和工业实施状况。重点评述最佳工业成效的单塔脱酸脱氨后萃取脱酚技术,介绍脱酸脱氨塔、萃取塔、溶剂汽提塔和酚回收塔等相关重要技术进展和工业实施效果。

1 国内外酚氨废水处理技术

煤气化废水处理主要是H2S、CO2等酸性气体、游离氨固定氨、酚类及其他有机污染物的脱除和回收。目前主要有3类化工处理流程:①脱酸萃取脱酚后脱氨工艺;②酸化后萃取脱酚再脱酸脱氨的工艺;③脱酸脱氨后萃取脱酚工艺。

1.1 脱酸萃取脱酚后脱氨及溶剂回收

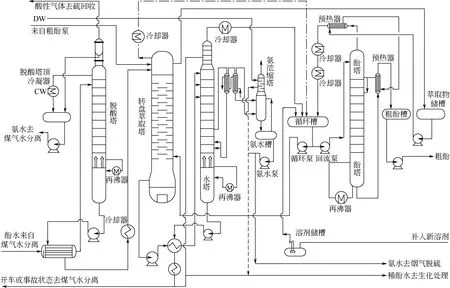

脱酸萃取脱酚后脱氨工艺由赛鼎工程有限公司吸收德国鲁奇公司原有流程进行再设计,在多家企业应用,包括哈尔滨气化厂原酚氨回收装置[7]、义马气化厂[8]等。典型工艺流程如图2所示。碎煤在固定床气化炉中气化,经洗气、煤气水分离过程产生温度接近100℃的废水,该废水部分换热后分冷、热两股由泵分别打入脱酸塔上部和中上部,CO2、H2S等酸性气体及少量氨、水蒸气汽提后经过部分冷凝,氨随水冷凝后回流,酸性气体排出后进入火炬焚烧。脱除酸性气体后的废水换热冷却至约50℃,由塔顶进入转盘萃取塔,二异丙醚由塔底进入萃取塔。萃取相进入溶剂回收塔,精馏分离粗酚和二异丙醚。萃余相从塔底出来,经换热进入溶剂汽提塔,在溶剂汽提塔塔中经再沸器加热,从塔顶蒸馏出二异丙醚,冷凝后回用;从侧线采出的氨水汽进入分凝器,冷凝部分水和少量氨,气相进氨精制段,塔釜废水去生化处理工段。

该工艺在运行中主要存在以下问题:①萃取在脱氨之前,萃取水质呈碱性脱酚效果不好;②多元酚的脱出效率低,影响后续生化工段的进行;③脱酸塔脱酸效率偏低,脱酸后仍有较高含量的酸性气体,煤气化废水体系中同时存在大量酸性气体和氨,这些酸性气体(CO2、H2S)和NH3并不完全以游离态存在,还以固定氨存在,很难去除,从而导致溶剂汽提塔塔顶和侧线产生碳铵结晶,设备结垢,堵塞严重,需经常停车清洗。

图2 脱酸萃取脱酚后脱氨工艺流程图[7]

1.2 酸化萃取脱酚再脱酸脱氨技术

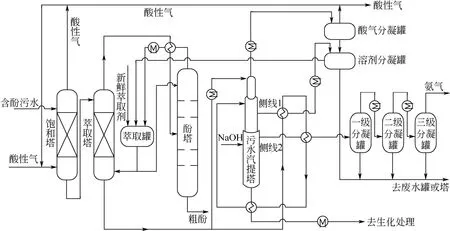

酸化后萃取脱酚再脱酸脱氨工艺是南非SASOL公司工艺[9],该技术结合已有酚氨回收处理经验,提出了酸性气饱和工艺为基础结合单塔加压汽提脱酸脱氨技术,流程如图3所示。煤气化废水经预处理后,在饱和塔与CO2气体逆流接触,对煤气化废水饱和酸化,调节煤气化废水的pH至6~7;过量的CO2气体从饱和塔顶部排出,CO2饱和后的煤气化废水从塔底部排出,在萃取塔内与溶剂逆流萃取;萃取后油相进入溶剂回收塔,回收萃取剂;水相(水、CO2、H2S、NH3、萃取剂和少量酚类)经部分换热后分冷、热两股,从脱酸塔的上部和中上部进入塔内,同时在脱酸塔的中部加入NaOH脱除废水中的固定氨;脱酸塔塔顶部分气体进酸性气分凝罐,部分酸性气回流进入饱和塔,酸气分凝罐内液体和来自冷凝后的“侧线1”抽出液(萃取剂、水、CO2、H2S、NH3)一起返回溶剂罐;从酸水汽提塔“侧线2”抽出的富氨气进入三级分凝罐进行提纯,塔釜净化水送生化处理。

酸化萃取脱酚再脱酸脱氨为煤气化污水酚氨回收提供了一种新思路。流程中污水最高温度低于110℃。从节能角度上要优于其他酚氨处理工艺。但其中高浓度的酸性气进入萃取段的工业实际脱酚效果,还需要进行理论和实践方面检验,成本较高。该工艺尚未有成功的工业实例[10]。

1.3 脱酸脱氨再萃取脱酚技术

华南理工大学化工系统工程研究中心提出单塔加压脱酸侧线采氨,以改进萃取和溶剂回收工艺[11-14]。该工艺将脱氨工序前置,并将脱酸和脱氨置于同一座塔中实现。脱酸和脱氨后的废水pH降低到7左右,为萃取工段提供了良好的环境,提高了萃取效率[15-16]。进一步采用甲基异丁基甲酮萃取脱酚,极大地提高了脱酚效率。该工艺流程如图4所示。

该流程中煤气化废水分成两股进料进入汽提塔,其中一股原料水作为冷进料进入汽提塔塔顶,另一股原料水经换热后作为热进料进入汽提塔中段。冷进料将吸收氨气,之后与热进料汇合,再与塔釜上升的蒸汽进行热交换,将二氧化碳和硫化氢汽提,从汽提塔塔顶排出。在塔下段将烧碱水溶液加压后注入汽提塔塔内,将固定氨转化为氨气,氨气从侧线采出经三级分凝得高浓度氨气。塔底压力约为0.65MPa,温度约为160℃[17];塔底采出液pH 为6~7。采出液经冷却到60℃左右进入萃取塔逆流萃取,萃取塔下部水相进入溶剂汽提塔汽提回收萃取剂后净水送入生化处理。该技术先脱氨,废水pH 为7左右,萃取脱酚在酸性条件下进行,显著提高了萃取剂对可弱电解的酚类物质的萃取分配系数。单塔同时脱酸和脱氨,二氧化碳的脱除效率显著提高。采用甲基异丁基甲酮替代原有的二异丙醚萃取剂,显著提高对多元酚的萃取分离效果,且价格较醚便宜;尽管甲基异丁基酮萃取剂的沸点比二异丙醚沸点高,但由于水与甲基异丁基甲酮在88℃共沸,由此会降低回收温度和回收成本。甲基异丁基酮作为萃取剂的工艺正在煤焦油加工、石油化工产生的废水中推广[14]。

图3 酸化萃取脱酚再脱酸脱氨工艺流程图[9]

图4 脱酸脱氨后萃取脱酚工艺流程图[17]

该工艺的脱酸脱氨段包括单塔和双塔工艺。华南理工大学化工系统工程研究中心率先提出单塔加压侧线抽氨同时脱酸,后采用甲基异丁基甲酮萃取的专利技术。该工艺在中煤龙化哈尔滨煤化工有限公司(简称“哈尔滨煤化工公司”)和中煤能源集团有限公司鄂尔多斯能源化工有限公司(简称“中煤鄂尔多斯”)的工业化运行,两套装置已在哈尔滨煤化工公司稳定运行近五年,废水处理量为5000t/d[13];中煤鄂尔多斯图克化肥项目从2014年投产后稳定运行,废水处理量为3000t/d[18]。

除了以上化工分离脱酚技术,现在还有研究利用高级氧化技术进行污水脱酚。利用氧化能力超过常或氧化电位接近或达到羟基自由基的氧化剂,与有机污染物进行系列自由基链的反应,从而破坏其结构,使其逐步降解为无害的低分子有机物,最后降解为二氧化碳、水和其他矿物盐。该技术现在还处在中式阶段,没有工业应用案例。高级氧化法的主要缺陷:①需要持续不断地输入的氧化剂,处理费用高;②需要对HCO3–1进行处理,因为它会大大降低高级氧化法效果,与OH–反应生成活性较低的CO32–,增加氧化剂的投入量;③处理过后的氧化剂不能循环再利用,且被处理的有机污染物不能回收利用。

以上分析了不同酚氨废水处理工艺的优缺点以及工业应用的情况。以华南理工大学提出的单塔加压脱氨脱酸再萃取脱酚技术,工业应用实施效果最为突出。下面重点对此脱酚脱氨流程展开建模、模拟与分析。

2 单塔脱酸脱氨后萃取脱酚技术的建模、模拟与分析

2.1 脱酸和脱氨单元建模和调优

单塔加压侧线抽出汽提技术是将脱氨汽提塔和脱酸汽提过程合成一个塔内完成[12-13,15]。该段主要分为汽提塔和三级分凝系统两个部分,如图5所示。经过预处理后原料废水分成两股进入汽提塔,一股经冷却器冷却进入到汽提塔塔顶;另一股为热进料进入汽提塔中部。塔釜由再沸器或直接蒸汽加热。经分离后,塔顶得到的硫化氢和二氧化碳等酸性气体冷却后进入酸性气分离罐,塔釜得到初级净化水,侧线抽出粗氨气进入三级分凝系统。三级分凝系统主要由3个分凝器组成,使用逐级变温变压的方法来提浓粗氨气,得到纯度95%以上的氨气,进入氨精制工艺。

由于煤气化废水的物系组成非常复杂,如果采用非平衡级模型进行模拟则许多基础数据难以收集。因此采用平衡级精馏模型,如图6所示。该模型主要基于两个假设,一是“全混级”假设,即认为每块塔板上的液体和塔板间的气体都分别是完全混合的,具有均匀的温度和组成;二是“理论级”假设,即假设离开每块塔板的液体和气体都处于相平衡,该模型的设计和计算都比较简单和方便[19-20]。

但是作为平衡级模型基础的两个主要假设与实际情况不相符合。因此一般采用Murphree塔板效率来描述实际塔板效率与理论塔板效率之间的偏差。该模型应满足物料平衡、相平衡、归一化和能量平衡MESH方程组,见式(1)~式(4)。

(1)物料平衡方程(M方程)

图5 单塔加压侧线抽出汽提工艺流程[12]

式中,z为进口组成;x为液相组成;y为气相组成;h为液相焓值;F为进口流量;L为液相流量;V为气相流量;T为塔板温度;Q是热负荷变量;H为气相焓值;K为相平衡常数。

图6 理论级模型[20]

精馏模拟通过联立求解上述方程组得塔顶、塔底产品组成以及塔内温度、流量和组成分布等。在实际工业过程中,影响Murphree塔板效率的因素有很多,如温度、压力以及组成等,而且对不同塔型、板型、体系变化也很大。对污水汽提的Murphre塔板效率,HOOGENDOOM等[21]研究表明各组分的Murphree板效率是不同的,对污水汽提各个组分的Murphree塔板效率根据工业数据用试错法进行了反推,选定了NH3、CO2、H2S、苯酚的污水汽提Murphree板效率。污水汽提部分的物系是一个强弱电解质混合物,Aspen对该类电解质混合物提供了电解质活度因子模型 E1ecNRTL,该模型被认为是模拟计算该类电解质体系较适合的模型。污水汽提塔模拟选择ElecNRTL电解质模型。

污水汽提塔是一个双进料、带侧线复杂塔,操作参数众多,如塔顶温度、操作压力、冷热进料比、侧采位置、侧采量等。以某气化厂污水作为案例,该厂的水质分析所示:污水的pH为10,为弱碱性水质,总酚含量约5500mg/L,氨含量9000 mg/L。对污水汽提塔进行模拟,得到汽提塔中主要分离物氨、二氧化碳在气相中分布情况,见图7。气相中氨浓度在第8、第19块塔板附近出现两个峰值。热进料管线压力比塔内压力高,废水进塔后在减压闪蒸及塔顶抽出的作用下,氨水汽由液相转入气相向上部移动,冷进料自塔顶进入,对向上移动的氨水汽逆流吸收,在塔底热进料的解吸和塔顶冷进料的吸收作用下,第8块塔板附近就出现了峰值;氨水汽在上升的高温气流的汽提作用和向下流动的液流吸收作用下,第19块塔板附近就出现了氨浓度峰值。气相中二氧化碳浓度从塔顶往塔底方向逐渐降低,至塔釜为痕量。到第45块塔板时,塔内气相中酸性气和氨气的量已经很少。这意味着45块塔板可以满足分离要求。

2.2 萃取剂选择和萃取单元建模和调优

2.2.1萃取剂选取

理想的萃取剂应有以下几个重要特点:分配系数高,萃取容量大;化学稳定性和安全性好;基本物性适当,易于与原料液相分层,不产生第三相和不发生乳化现象;容易反萃取或分离,能够实现再生循环;制备容易,价格便宜,循环使用中损耗小[22]。在具体选择萃取剂时,应根据实际情况,结合萃取体系特点,综合考虑以上因素。一般来说分配系数越大,萃取剂的效果越好。表2列出几种初选的效果较好的萃取剂及其对酚类物质的分配系数[23]。

图7 污水汽提塔内气相组分浓度分布

表2 几种萃取剂对酚类物质萃取分配系数[23]

从表2可以看出,甲基异丁基甲酮对酚类物质的萃取效果最+好。甲基异丁基甲酮的沸点为116℃与酚类物质沸点,苯酚沸点182℃相差较大[24],且不形成恒沸物,因此甲基异丁基甲酮做萃取溶剂时,可以用精馏的方法对溶剂进行回收,循环使用。所以选用甲基异丁基甲酮(MIBK)为煤气化废水脱酚萃取剂[6]。

2.2.2 pH和温度对萃取效果影响

煤气化废属于中碱性高浓度含酚废水。在此条件下,酚类物质发生部分电离,使萃取脱酚效果下降。随着pH的增大,MIBK对煤气化废水的萃取效果渐渐下降,当pH>9时,萃取后废水残留的总酚含量迅速增加。为了获得较好的脱酚效果,萃取前应将废水的pH调低。为了节省调酸所消耗的成本,可以将煤气化废水的pH调节至7~9之间[23]。关于温度对萃取效果的影响分析,考察了温度在25~80℃之间变化,发现温度对MIBK萃取煤气化废水脱酚的影响不明显,酚类化合物的脱除率在该温度范围都能达到90%左右。考虑到降低脱酸脱氨塔,溶剂汽提塔与萃取塔的温度差,所以把MIBK萃取温度选定为70℃。

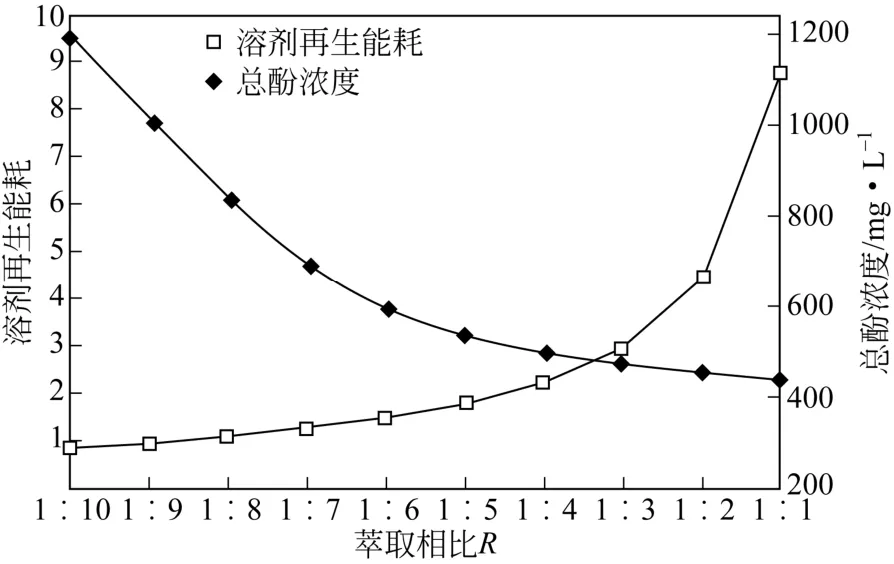

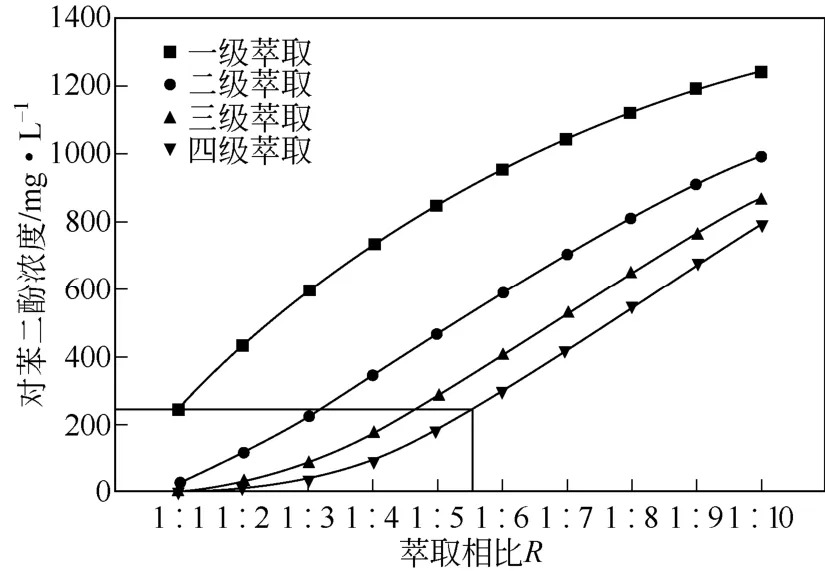

2.2.3 萃取相比和萃取级数调优

萃取级数和萃取相比是萃取塔的主要操作参数,溶剂相与水的体积比即为萃取相比R。增加相比可以增加两相间浓度差,更大限度地促进萃取传质过程。萃取相比大小影响萃取设备级数和萃余相浓度,也影响分离粗酚和萃取溶剂的操作费用。相比越大,所需萃取级数越低,萃余相中的酚浓度也越低,但溶剂再生费用将增大。相比应在满足工艺和设备指标的情况下,越小越好。萃取相比与四级逆流萃取后废水酚浓度和溶剂再生能耗的关系,见图8。经四级逆流萃取后废水的总酚浓度为400mg/L的相比在1∶4左右。相比大于等于1∶4时,萃取后废水的酚浓度均在400mg/L以下。然而,由相比与溶剂再生能耗关系线可知,随着相比的增加,能耗逐渐增大,当相比大于1∶4时,溶剂再生的能耗将迅速增加。

图8 相比与萃取后酚浓度和溶剂再生能耗的关系图

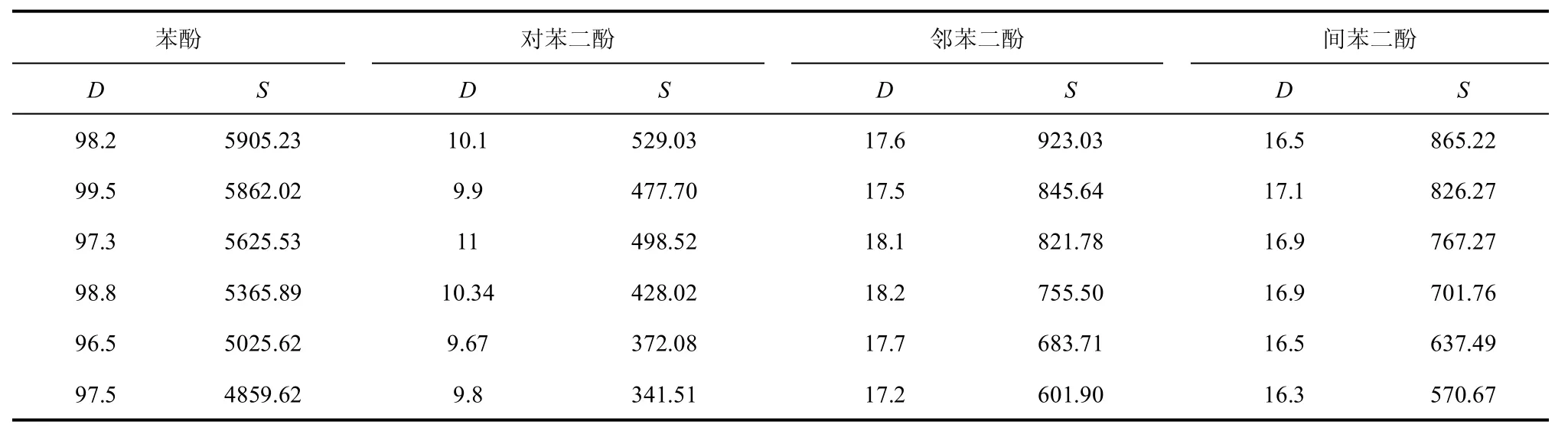

萃取单元选用填料塔代替鲁奇工艺种萃取用的转盘萃取塔,主要是因为转盘萃取塔的萃取效率较填料塔低,改用填料塔可以提高萃取效率[13]。然后通过模拟计算对填料级数调优。由于萃取过程没有涉及热量计算,对萃取过程进行建模运用平衡级模型,只需要用MESH方程来描述。含酚废水的溶剂萃取体系属于部分互溶的多组分体系。根据三级错流萃取脱酚结果,测定了MIBK-苯酚/邻苯二酚/间苯二酚/对苯二酚-水三元体系液液相平衡数据[6,25],计算了MIBK对酚类物质的分配系数和选择系数,见表3。然后根据测定相平衡,回归了各个元物系NRTL模型的二元交互作用参数。

表3 MIBK对酚类的分配系数D和选择系数S

通过大量基础研究,测定和关联MIBK-水-苯酚-对苯二酚的液液相平衡关系。选择NRTL模型作为计算萃取单元热力学,通过实验测得相平衡数据回归得到二元交互作用参数,对MIBK处理煤气化废水的萃取脱酚过程进行模拟[16]。煤气化废水中单元酚种类繁多,如苯酚、邻甲酚、间甲酚、对甲酚等,萃取溶剂对各类单元酚的分配系数差别较大[26],若以苯酚核算萃取塔运行状况其结果将与实际运行值偏差较大。萃取溶剂对各类多元酚的分配系数差别不大,因此选用一种具有代表性的多元酚核算萃取塔额运行状况将会更接近于实际运行值。

模拟得不同萃取级数和相比体系下的萃取脱酚效果,如图9所示。由图9可知,萃余相中对苯二酚的浓度随着R的减小而增大。要使萃余相中对苯二酚浓度在300mg/L以下,一级逆流萃取R需大于1∶2;二级逆流萃取R需大于1∶3.5;三级逆流萃取R需大于1∶5;四级逆流萃取R需大于1∶6。在对上述煤化工废水萃取脱酚设计时,萃取过程的相比设定在为1∶5,萃取理论级数为4级。

图9 萃取相比对萃余相中对苯二酚含量的影响

为确定煤气化废水额萃取脱酚工艺条件,研究了温度和pH等工艺因素对煤气化废水萃取脱酚效果的影响。结果表明,MIBK处理煤气化废水的合适的工艺参数为:温度t=60℃,pH=7~9,相比R=1∶5,萃取级数为4级。在此条件下,上述煤气化废水的总酚浓度可降至300~500mg/L,COD值可降至2000~4000mg/L。该工艺降低了废水的生物毒性,处理后的废水基本能满足生化净化煤气化废水的要求。

2.3 溶剂汽提塔和溶剂回收塔建模和调优

溶剂汽提塔模拟计算依然采用平衡级精馏模型[16],该塔主要回收萃余液中溶解和夹带的萃取剂。MIBK在水中的溶解度小于2%,常压下水与MIBK在88℃共沸,共沸组成MIBK含量76%。所以该工艺先对萃余液汽提再进入油水分离罐分相,从而回收萃余液中的萃取剂。

通过模拟和优化确定溶剂汽提塔的塔板数、进料位置和塔顶采出量。

(1)综合考虑塔板数与热负荷的平衡关系,在满足分离要求的前提下确定一个总费用最低的方案。规定汽提后釜液中的MIBK的浓度为10mg/L以下,模拟结果计算得溶剂汽提塔的理论塔板数与年度费用间关系,确定最优塔板数。

(2)精馏塔进料位置影响塔顶和塔釜关键组分收率。在溶剂汽提塔内萃取剂MIBK在塔顶回收,因此分析进料位置一般以塔釜MIBK含量作为基准,通过模拟作出不同进料位置对塔釜MIBK质量分率影响。由此确定塔板位置进料达到最佳分离效率。

(3)塔顶采出量大小决定了再沸器热负荷大小。汽提量增大会使得塔釜的MIBK含量降低,有利于溶剂的回收和降低废水的COD。但是汽提量越大,再沸器热负荷也越大,操作成本越高。因此必须保证废水水质的前提下,尽量减少汽提量以降低操作费用。通过模拟结果分析出污水汽提量与再沸器热负荷、塔釜MIBK质量分率的关系。综合考虑再沸器的热负荷问题,确定溶剂汽提塔塔顶采出量最优范围[27]。

溶剂回收塔建模依然采用平衡级的精馏模型。该塔主要分离酚类物质和萃取剂MIBK,回收萃取剂并产出粗酚产品。常压下MIBK沸点为116℃,苯酚沸点182℃,对苯二酚沸点286℃,溶剂与酚类物质的沸点差较大[28]。因此萃取相通过精馏方法分离。

(1)确定溶剂回收塔的理论板数。随着理论板数增加回流比减小,即设备费用增加,再沸器热负荷减小。随着理论板数的增加,精馏塔所需要的回流比则不断减小。但是当理论板数大于某一值时,回流比减小趋势变小。根据理论板数增加所引起的回流比减小量变小确定塔板数。

(2)塔板上组分含量之比与进料中轻重关键组分含量之比最为接近的这块塔板一般为最佳进料位置。在最佳进料位置进料回流比最小,能耗最低。

(3)塔顶采出量是影响溶剂回收率的主要因素。若塔顶采出量过小,溶剂从塔釜排出,造成溶剂损耗偏大;若采出量过大,则回收的溶剂因杂质过多导致其萃取能力下降,同时增加了塔釜热负荷。分析得塔顶采出量与塔顶MIBK含量的关系,在一定范围内,随着塔顶采出量的增大,溶剂的回收率会越来越高,塔顶采出量过大则只会增加热负荷且塔顶采出的溶剂萃取能力下降。所以一般溶剂回收塔塔顶采出量与进料量比控制在93.8%~98.1%以内。

3 工业实施状况

单塔脱酸脱氨后萃取脱酚技术已经在哈尔滨煤化工公司成功实施[13-14],稳定运行至今已达五年多。该工艺的污水处理量为5000t/d,总酚含量4500~6500mg/L,总氨含量6700~10200mg/L,CO2含量3000~8000mg/L,COD高达3500~23000mg/L。原来气化厂用的流程是传统的鲁奇工艺,原有流程处理后的水中,NH3含量200~300mg/L,CO2含量1500~2000mg/L,酚含量1000~1400mg/L,均偏高,无法进入生化段[29]。通过采用单塔加压同时脱氨脱酸技术,将二氧化碳脱至痕量,同时pH由原有流程的10.5降低到6.5左右。采用MIBK代替原有流程中萃取剂DIPE,多元酚、单元酚萃取效率进一步得到增强,总酚含量降低到200mg/L左右。工业运行结果表明,新流程比原有流程有更高的脱酚效率。而且MIBK对污水中其他有机物的萃取效率提高,COD含量也降低到2000mg/L。具体数据见表4。

回收酚氨后的水去后续的生化处理段,经处理后该工厂的污水酚含量低于0.5mg/L,其中挥发酚0.007mg/L,氨氮含量低于0.04mg/L,COD含量达到54.8mg/L,达到国家污水综合排放一级标准[30-31]。按照日处理量5500t污水计算,将原有的脱酸塔与脱氨塔集成为一个单塔,设备投资费用降低了500万元。新工艺采用萃取剂MIBK沸点比DIPE更高,在溶剂回收过程中消耗更多蒸汽,新工艺每吨水消耗低压蒸汽和中压蒸汽分别为261.5kg和153.8kg,老工艺仅为228.6kg和85.7kg;另一方面,虽然MIBK在水中的溶解度高,但是其沸点高于DIPE所以不易挥发,所以溶剂损耗少,年损失由原来的250t降为95t。且MIBK价格15000元/t,而DIPE 为22000元/t;另外新工艺脱酚效率更高,回收更多的粗酚产品,新流程中每吨水回收6.7kg酚产品,高于原工艺的5.5kg。最后根据核算新工艺的操作成本为投入每吨水48.1元,每吨水产出粗酚、富氨产品回收49.1元,基本持平。具体的新老流程处理废水费用估算见表5[16]。

表4 改造前后处理后废水的水质情况比较

该工艺在工业上获得成功应用,2012年10月获中国石油和化学工业联合会技术发明奖二等奖。

此外,华南理工大学设计的这一新流程在中煤鄂尔多斯图克化肥项目也得以应用。该项目应用BGL气化炉,一期建设年产200万吨合成氨350万吨尿素。生产过程中产生的煤气洗涤废水量为100t/h。废水经闪蒸、沉降等预处理后,总酚浓度约为6000mg/L,氨浓度约为9000mg/L,COD值高达20000mg/L,pH为9~10.5左右。经酚氨废水处理后,总氨含量350~400mg/L,总酚含量400~500mg/L,COD含量2000~3500mg/L,酸性气体为痕量酚氨处理后进入后端生化段,COD、氨氮和总酚的去除率分别达到98%、99%和100%,出水水质满足要求[31]。从2014年12月至今一直稳定运行,整体水处理流程达到液体零排放,并于2015年被国际机构“Global Water Intelligence”评选为“强力推荐水处理全球奖项”“HIGHLY COMMENDED Global Water Awards 2015”。

表5 新老流程处理废水费用估算

4 结语和展望

通过对国内外的酚氨处理技术的分析比较,本文阐述酚氨处理技术多种工艺的优缺点和工业实施状况。然后重点介绍了我国煤化工工业实施中具有成功实施效果的单塔加压测线采氨脱酸再脱酚工艺流程,对其中的关键装置技术作了深入的解剖和分析,对污水汽提、萃取和溶剂回收等单元建模过程进行说明,为萃取单元建模和模拟提供了实验基础数据,着重阐述污水汽提塔、萃取塔、溶剂回收塔、酚回收塔了的建模和模拟调优。总结了该工艺在中煤龙化哈尔滨煤化工公司和中煤鄂尔多斯图克化肥项目成功工业实施案例。

萃取脱酚技术到目前研究为止,还需要从模型的准确性上深究,包括:对体系组成及其热力学特征进行分析,构建详细准确的模型体系;对有关的数据进行标定,主要是对脱酸脱氨塔的塔板效率进行标定、对逆流萃取过程效率进行标定、对酚塔液液相平衡参数进行进一步修正;以及分别从工艺优化和能量网络集成入手减少该工艺整体能量损耗。

参 考 文 献

[1] 中华人民共和国国家统计局.中国统计年鉴,2014[R/OL]. [2015-11-30]. http://www.stats.gov.cn/tjsj/ndsj/.

[2] 刘秀凤. 煤化工碰了几处壁?——用水难,排水更难,今年多个项目环评被否[N]. 中国环境报,2015-10-08(9).

[3] 忻仕河. 国外Lurgi煤气化配套酚回收工艺的设计与运行[C]//2010中国新型煤化工发展及示范项目进展论坛文集,2010.

[4] 张润楠,范晓晨,贺明睿,等. 煤气化废水深度处理与回用研究进展[J]. 化工学报,2015,66(9):3342-3347.

[5] 史作磊,孟冬,闫卫林,等. 混凝法预处理煤气化废水实验研究[J]. 煤化工,2012(6):31-32.

[6] YANG C F,QIAN Y,ZHANG L J,et al. Solvent extraction process development and on-site trial plant for phenol removal from industrial coal-gasification wastewater [J]. Chem. Eng. J.,2006,117(2)179-185.

[7] 周志远,汤志刚,陈成. 酚回收工段水塔汽相夹带酚水的原因及解决方案 [J]. 煤化工,2004(4):47-48.

[8] 陈丽,陈延峰. 废水pH值对萃取脱酚效果的影响[J]. 煤化工,2007 (4):38-40.

[9] 陈庆俊. 鲁奇炉气化废水处理工艺突破方向探讨[J]. 化学工业,2012,30(12):9-13.

[10] 郑淑怡,韩宝莲,赵焰飞. 碎煤加压气化含酚废水的处理方法:201010227835.2[P]. 2012-07-04.

[11] 钱宇,章莉娟,江燕斌. 含酚煤气化废水的处理及回收方法:200610033932.1[P]. 2008-08-20.

[12] 钱宇,盖恒军,江燕斌,等. 单塔加压汽提处理煤气化废水的方法及其装置:200610036072.7[P]. 2009-05-06.

[13] 钱宇,陈赟,高亚楼. 用于煤气化废水脱酚的填料萃取塔及萃取脱酚处理方法:200910192476.9[P]. 2011-05-11.

[14] 钱宇,陈赟,高亚楼. 单塔注碱加压汽提处理煤气化污水的方法:200910036542. 3[P]. 2011-05-11.

[15] FENG D C,YU Z J,QIAN Y,et al. A novel single stripper with side draws to remove ammonia and sour gas simultaneously for coal-gasification wastewater treatment and the industrial implementation[J]. Ind. Eng. Chem. Res.,2009,48(12):5816-5823.

[16] YU Z J,CHEN Y,QIAN Y,et al. Process development,simulation,and industrial implementation of a new coal-gasification wastewater treatment installation for phenol and ammonia removal[J]. Ind. Eng. Chem. Res.,2010,49(6):2874-2881.

[17] 钱宇,周志远,陈赟,等. 煤气化废水酚氨分离回收系统的流程改造和工业实施[J]. 化工学报,2010,61(7):1821-1828.

[18] 李晓岩,EBA工艺实现煤化工污水零排放[N].中国化工报,2015-05-22(2).

[19] GUIDO B,SILV B,CARLO R,et al. Technologies for removal of phenol from fluid streams:a short review of recent development[J]. J. Hazard. Mater.,2008,160:265-288.

[20] HOCHGESAND G,STONNER H M,KLEIN H,et al. Gas production-ullmann’s encyclopedia of industrial chemistry[M]. Paris:John Wiley and Sons,2003.

[21] HOOGENDOOM G C,ABELLON R D,ESSENS P J,et al. Desorption of volatile electrolytes in a tray column (Sour water stripping)[J]. Chem. Eng. Res. Des.,1988,66(11): 483-502.

[22] LEI Y, CHEN Y,LI X X ,et al. Liquid-liquid equilibria for the ternary system 2-methoxy-2-methylpropane + phenol + water[J]. J. Chem. Eng. Data,2013,58(6):1874-1878.

[23] YANG C F,QIAN Y,JIANG Y B,et al. Liquid-liquid equilibria for the quaternary system methyl isobutyl ketone-water-phenolhydroquinone[J]. Fluid Phase Equilibria,2007,258:73-77.

[24] 汪家鼎,陈家镛. 溶剂萃取手册[M]. 北京:化学工业出版社,2001.

[25] YANG C F ,JIANG Y B,ZHANG L J,et al. Liquid-liquid equilibria for the ternary system methyl isobutyl ketone + water + hydroquinone[J]. J. Chem. Eng. Data,2006,51(6):2107-2109.

[26] CHIRWA E, ALLISON P, VAN N M, et al. Removal of hard COD,nitrogenouscompounds and phenols from a high-strengthcoal gasific ation wastewater stream[J]. Water SA.,2015,41(4):441-447.

[27] 余振江. 煤气化过程高浓度酚氨污水化工处理流程开发、模拟与工业实施[D]. 广州:华南理工大学,2011.

[28] GAI H J,JIANG Y B,QIAN Y,et al. Conceptual design and retrofitting of the coal-gasification wastewater treatment process[J]. Chem. Eng. J.,2008,138:84-94.

[29] 邓建文,曾见清,罗利民,等. 煤气净化加压站的集中监控改造[J].煤气与热力,2005,25(5):45-47.

[30] 国家环境保护局,中华人民共和国国家标准. 污水综合排放标准:GB 8978—1996[S]. 北京:中国环境科学出版社,1995.

[31] 国家石油和化学工业局. 循环冷却水用再生水水质标准:HG/T 3923—2007[S]. 北京:化学工业出版社,2007.

Research advances in treatment of coal gasification wastewater with high phenol and ammonia

QIAN Yu,YANG Siyu,MA Donghui,CUI Peizhe

(School of Chemical Engineering,South China University of Technology,Guangzhou 510640,Guangdong,China)

Abstract:Lurqi and BGL coal gasification requires for much water to wash crude gas. The water is polluted by phenol,ammonia and sour gas with COD up to 20000—50000 mg/L. Removal of these pollutants to acceptable levels for biological treatment is the bottleneck in the water treatment process. This paper analyzes the different treatment processes in terms of their advantages and disadvantages as well as industrial status. The analysis shows that the process of ammonia and acidic gas stripping followed by phenol solvent extraction is better than others in industrial implementation. The ammonia is removed in the first stripping tower,decreasing pH of the wastewater. Phenol extraction is improved in acidic condition. In addition,MIBK is used as the solvent with higher distribution coefficient. The recovery of phenol increases to 93%. In this paper,this treatment process is described in detail,followed by brief explanation of key parameters,such as operating temperature and pressure,reflux ratio,feed position,liquid-liquid extraction phase equilibrium and number of extraction stage. Illustration case of this treatment process is the phenol water treatment unit in coal gasification process of China Coal Longhua Harbin Coal Chemical Co.,Ltd. It has been in successful operation for 5 years with daily processing capacity of 5000t wastewater. Comparison with the conventional treatment the process indicates the advantages in treatment performance and operating cost. This treatment processwas also installed and successfully ran in coal to fertilizer process by China Coal Ordos Energy Chemical Co.,Ltd.

Key words:coal-gasification wastewater;removal of phenols and ammonia;extraction;methyl isobutyl ketone;process optimization

中图分类号:X 703

文献标志码:A

文章编号:1000–6613(2016)06–1884–10

DOI:10.16085/j.issn.1000-6613.2016.06.030

收稿日期:2015-12-30;修改稿日期:2016-02-17。

基金项目:国家自然科学基金重点项目(21136003)。