齿轮齿条强度应力有限元分析

陆静静,柳强

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

齿轮齿条强度应力有限元分析

陆静静1,柳强

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

摘 要:利用Solidworks强大的三维实体设计功能,精确地实现了齿轮齿条的三维建模。通过Solidworks与ANSYS的连接,将模型导入ANSYS软件中,在精确建模的基础上,应用有限元法分析了齿轮的变形及齿根应力,提出了精确、迅速计算最大齿根应力的方法,较常规的计算方法更符合实际情况,得到的结果更可靠。

关键词:齿轮齿条;应力分析;应变分析;失效;ANSYS

10.16638/j.cnki.1671-7988.2016.04.008

CLC NO.: U462.2Document Code:AArticle ID: 1671-7988 (2016)04-21-03

引言

齿轮是机械工业领域中最为基础的零部件之一,它广泛应用于汽车、机床、采矿、航空航天等领域中。齿轮不仅可以用来传动,检测计量,还可以作为基准件。其中齿轮传动既保证了传动比的恒定,而且有着高效率、高可靠性、大传动比等一系列的优点。齿轮常见的分类有直齿轮、斜齿轮、锥齿轮及齿条等,它们都各有着不同的传动特点和适用范围。由于不同的工作环境、润滑条件、材料、热处理以及制造安装等因素的影响,它的失效形式也多种多样。

齿轮齿条传动是齿轮传动中一种特别的传动方式。齿条可以是看作为基圆为无穷大的齿轮,满足啮合原理和啮合传动的要求。齿轮齿条可以将回转运动转化为直线运动,或是将直线运动转化为回转运动。由于这种特点,齿轮齿条传动常用于转向机构,如汽车的转向器、旋转升降台等。

常见的齿轮的失效主要发生在轮齿部位,其形式有齿面磨损、点蚀、轮齿折断等,对于齿轮齿条的啮合传动中,承受载荷的应力分布情况会将如何,齿轮齿条的受力是否又会均匀,可以通过有限元进行分析。

1、齿轮齿条有限元分析

1.1 有限元分析流程

1.2 创建模型

在分析中,其中齿轮为主动轮,工况良好。其输入功率为2kw,最后折算为转矩力作用在齿轮内孔上为1000N。材料均为40Cr,其强度极限为700MPa,屈服极限为500MPa。齿轮齿条基本参数如下:

表1 齿轮齿条基本参数

考虑在ANSYS中建立复杂模型较为困难,可采用在三维软件中进行零件图的绘画和装配,最后转化为相应的类型文件导入ANSYS中。对于这次分析中,是先采用Solidworks绘制零件三维模型,再另存为.x_t文件,最后以Parasolid导入ANSYS中。

用曲线方程驱动绘制标准渐开线,从而得到标准的渐开线轮廓,同时在建模的过程中添加一些必要的参数,然后通过基准平面、镜像、复制和拉伸等命令生成单个齿轮,然后通过阵列等命令创建一个基本的齿轮实体,最后创建辅助特征,生成齿轮、齿条的零件图,如下所示:

图1 齿轮齿条零件图

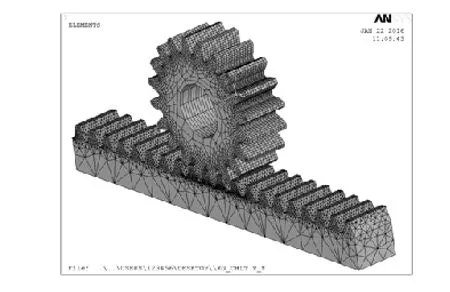

在对两零件进行装配时,选择的配合条件为两侧面重合以及齿轮内孔轴线到齿条齿根面的距离为齿轮的分度圆半径加上1.5m(模数),从而可以获得所要求的装配图并将其导入软件中,如下图所示:

图2 零件装配图及导入后的模型

1.3 划分网格

将模型导入ANSYS中,在前处理器中对材料进行定义,其中弹性模量E=206GPa,泊松比μ=0.3;对单元类型的定义为齿轮为六面体20节点solid95,齿条为四面体10节点solid92单元体。

对齿轮进行智能扫描划分网格,一般来讲,网格数量增加,计算精度会有所提高,但计算规模也会有所增加,所以在确定网格数量时应综合考虑这两个因素。为了保持整体网格的数量,使分析结果收敛,应先预估应力梯度变的趋势,在应力变化剧烈、应力梯度比较大的齿根以齿面接触区域采用细密的网格,一般来说,同一区域网格要求均匀,过渡区域网格要求变化缓慢。对齿条与齿轮接触的齿面及齿根面进行网格细化,细化等级为1,划分后模型如下图所示。

图3 齿轮及齿条的网格划分

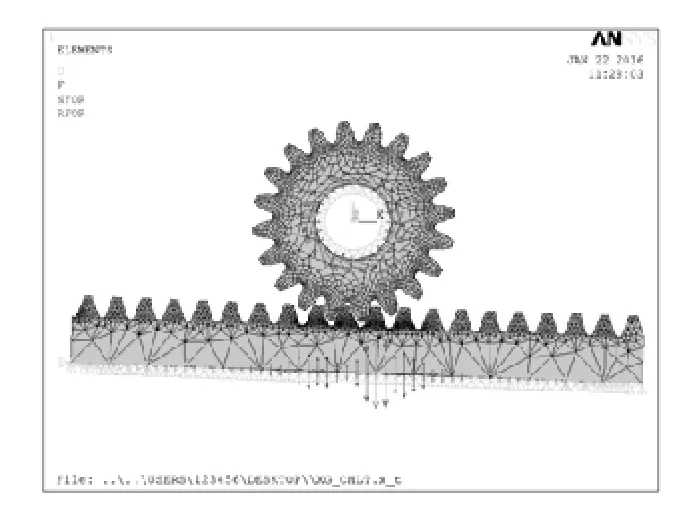

在做接触分析前,需要判断模型在变形期间哪些地方可能发生接触,识别潜在接触面,并通过目标面和接触面来定义它们,以跟踪变形阶段的运动,对于齿轮齿条传动,齿轮轮廓面为接触面,齿条齿面为目标面,如下图所示:

图4 网格的细化及接触对的设置

1.4 施加约束载荷并求解

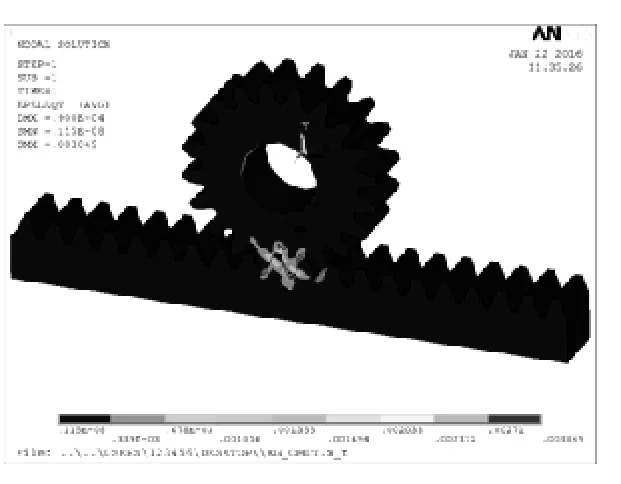

图5 施加约束及载荷

对齿条的底面施加全约束,再将坐标系转换为柱坐标系,将齿轮内孔面的节点转为局部圆柱坐标系,并对X和Z方向施加约束。施加载荷,将换算后的1000N的力加载到内孔面节点的Y方向上,如图所示。最后求解,自动选择求解器。

2、后处理

2.1 应力应变图

求解结束后,进行后处理可以得到齿轮齿条的应力应变云图,从应力云图中可以看出,最大应力为543MPa在齿条齿根部,最大应变为0.9×10-4mm。

图6 整体应力云图

图7 局部放大应力云图

图8 整体应变云图

图9 应变云图

从图中可以清楚看到加载齿轮的受力情况,其中应力最大的区域在齿根附近(颜色越深受力越大)。这于实际工作情况是相符合的。

2.2 结果分析

由结果可知,齿轮应力的集中处主要在齿轮副接触点和齿根圆角处。其中与相啮合齿侧同廓的齿根圆角受到较大的拉应力。

改进措施:可以通过增加齿根过渡圆半径来消除加工刀痕的方法来减小齿根的应力集中;采用合适的材料和热处理工艺来保证齿轮的抗疲劳和弯曲强度,来提高齿轮的寿命;对新齿轮的齿根处进行喷丸等强化处理,并尽可能的避免过载和冲击。

参考文献

[1] 薛军,孙宝玉等.基于有限元法的齿轮齿条动态应力分析.长春工业大学学报(自然科学版),2008.29(3):275-278.

[2] 倪栋, 段进, 徐久成等编著. 通用有限元分析ANSYS 7.0实例精解.北京:电子工业出版社,2003.

[3] 濮良贵, 纪名刚.机械设计(第七版)[M].北京:高等教育出版社.2001.

[4] 黄国权.有限元方法基础及ANSYS应用[J].北京:机械工业出版社.2001.

[5] 邓凡平.ANSYS 10.0有限元分析自学手册[M].北京:人民邮电出版社.2007.

[6] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社.2006.

[7] 王焕定,焦兆平.有限单元法基础 [M].北京:高等教育出版社.2002.

中图分类号:U463.2

文献标志码:A

文章编号:1671-7988(2016)04-21-03

作者简介:陆静静,就职于安徽江淮汽车股份有限公司技术中心。

The Finite Element Analysis of Strength Stess For Rack and Pinion

Lu Jingjing1, Liu Qiang

( The Center of Technology of Jianghuai Automobile Co., Ltd., Anhui Heifei 230601 )

Abstract:Due to the great 3-D solid design funcition ofSolidworks, 3-D modeling of Aack and Pinion is exactly achieved. The model is introduced into the software of ANSYS, through the connection of Solidworks and ANSYS. Based on the exact modeling, the deformation of gear teeth and the stress of the root are analyzed by finite element metheod. Then an exact and rapid way of calculating the maximal stress of the root is proposed, which is more consistent with practical situation and can lead to more liable results, compared with regular calculating methods.

Key words:rack and pinion analysis of stress; strain analysis; lose efficacy; ANSYS