重型自卸车双后桥钢板弹簧设计改进

范学琼,吴涛,杨银辉,张潇,赵化刚

(陕西重型汽车有限公司,陕西 西安 710200)

设计研究

重型自卸车双后桥钢板弹簧设计改进

范学琼,吴涛,杨银辉,张潇,赵化刚

(陕西重型汽车有限公司,陕西 西安 710200)

摘 要:某重型自卸车使用的双后桥钢板弹簧损坏严重,故障率很高;针对这种情况对板簧的断裂进行分析,确定断裂的主要原因是钢板弹簧承载力不足导致早期疲劳断裂。运用Hyperworks软件分别完成四种方案的三维建模和应力分析,考虑实用性和经济性确定最终方案;改进后的钢板弹簧整体提高了疲劳寿命,台架试验可达12万次以上,市场反应良好,提高了经济效益。

关键词:钢板弹簧;失效分析;断裂;Hyperworks;试验验证

10.16638/j.cnki.1671-7988.2016.04.003

CLC NO.: U463.8Document Code: AArticle ID: 1671-7988(2016)04-08-03

引言

随着我国经济的发展,自卸车在工程建设中发挥着重要的作用;重型自卸车的承载能力也逐渐的由中型向重型发展。重型自卸车一般都是在工地道路、矿坑道路等恶劣工况中使用,作为车辆承载元件的后钢板弹簧受力情况尤其变得复杂;除了承受重力,侧向力外,还要承受车辆扭曲、振动、冲击等复杂工况下的各种力。近期某款自卸车双后桥某型号的钢板弹簧市场反馈故障率很高;本文选择该型号钢板弹簧进行分析研究,并提出解决方案。

1、平衡悬架结构及受力原理

为了保证多轴车辆各轴的车轮能与地面保持良好的接触,避免因个别车轮悬空而造成其他车轮的超载,多轴车辆常采用双轴平衡悬架。目前多数商用车厂家多轴自卸车双后桥结构通常都采用平衡悬架系统(见图1);该结构主要由平衡轴、平衡轴支架、钢板弹簧座、中后驱动桥、钢板弹簧、上下推力杆总成、U型螺栓等组成;平衡轴支架通过螺栓固定在车架下翼面上,左右两个平衡轴支架通过平衡轴连接在一起,钢板弹簧通过U型螺栓固定在钢板弹簧座,钢板弹簧两端支承在中后桥滑板内,下面4根推力杆连接驱动桥和平衡悬架。上面2根推力杆连接车架和驱动桥。车桥、钢板弹簧、推力杆形成一个整体可绕平衡轴承毂旋转运动。推力杆传递作用在悬架上的各种力和力矩,并通过杠杆作用使其连接的两轴的车轮保持与地面接触,并使其承载均匀。

图1

2、失效原因分析

2.1 失效模式分析

针对某车型双后桥某型号钢板弹簧故障模式数据(如图2),由图2的帕累托图可知断裂占故障比93.7%,为分析改进主要的突破方向。再分析各片的失效模式如图3,从故障片的帕累托图分析可知第1片~第9片为主要的失效片数,占比为95.5%,其中第1片失效数量最大(38.1%),为后期分析改进的主要关注点。

图2 钢板弹簧总成故障模式的Pareto图

图3 钢板弹簧单片故障模式的Pareto图

2.2 钢板弹簧的入库检验

从某厂物资采供中心了解到,2012年故障板簧在所有板簧不合格批次高达67.26%,在其它不合格产品批次中居第一位。对不合格项进行检验统计,主要问题是磕碰、划伤、锈蚀以及中心螺栓材质问题,这些问题中各钢板弹簧供应商均比较突出,中心螺栓材质问题尤其严重。同时对钢板弹簧运输物流及安装现场调研,物流库房板簧露天存放如图4,板簧的包装方式简陋粗糙如图5,易造成板簧早期锈蚀、磕碰、划伤等现象。

图4 钢板弹簧露天存放图

图5 钢板弹簧包装图

2.3 随机抽取6个供应商生产的板簧进行台架疲劳寿命检验,以便控制配套厂家的质量,台架疲劳试验验收标准为≥12万次,试验结果如表1所示。

表1

从台架试验结果可知,在同样的试验条件下,只有重庆红岩和青岛零部件的板簧符合要求,说明供应商之间板簧质量差异较大,这也是导致钢板弹簧早期失效断裂的原因之一。2.4 根据以上失效数据、理化、钢板弹簧断片截面等方面分析,结合市场车辆实际运营情况,超载,路况恶劣等情况;判定钢板弹簧失效的主要原因是疲劳断裂,钢板弹簧承载力不足,其次,钢板弹簧供应各厂家质量差异较大,板簧入包装运输中的简陋粗糙等原因。

3、优化方案的确定

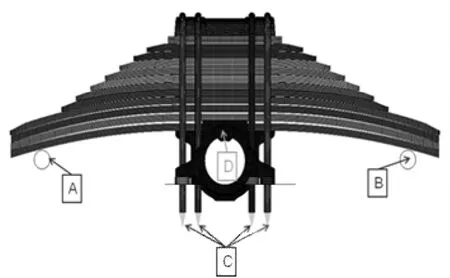

针对钢板弹簧断裂的主要原因进行结构优化,结构优化原则是在原板簧结构基础上进行结构改进,板簧材料及硬点安装尺寸保持不变,后续的设计方案依此为设计基准。钢板弹簧CAE分析加载示意如图6所示:约束:约束A、B处节点所有自由度;载荷:首先在C处施加预紧力1424kN将板片压紧(骑马螺栓预紧力),在D处平衡轴壳:施加垂直方向,加载力279.3kN。

图6 钢板弹簧分析加载示意图

图7 最大应力分析结果对比图

根据图6分析加载图进行加载分析,四种优化方案与原方案最大应力对比如图7所示。

表2 方案对比表

由以上表2分析对比现有方案,方案1各片板簧应力最大,该方案不可行;方案4的板簧应力最小,单车成本增加246元,可作为大吨位车型的技术储备方案;方案2单车成本增加34元,平均应力稍大,不能有效的降低故障率;方案3单车成本增加140元,平均应力较小,能有效改善板簧的故障,作为备选方案。

4、疲劳分析及市场验证

为了进一步验证方案4的可行性,对方案4钢板弹簧样件进行了疲劳试验验证及应力检测,疲劳试验在最大应力833.5Mpa,应力幅323.65Mpa条件下进行;疲劳试验结果如下图8所示;根据试验结果可看出,改进方案疲劳寿命有很大的提升,能够满足重载恶劣路况的使用。应力检测如图9所示,在红色标记处布置16个应力采集点,从检测曲线图可看出,随着加载力的增加,1-6通道的应力逐次增加,7-15通道的应力处于同一水平状态,第16通道应力增加较为明显,其原因是板簧为自由状态下的加载,由中心螺栓造成的应力集中现象,应力分布图见图10。

图8 钢板弹簧疲劳试验验证结果

图9 应力检测点分布示意图

图10 钢板弹簧应力分布图

5、结论

本文通过对重型自卸车双后桥钢板弹簧断裂原因进行了分析,通过市场断裂钢板弹簧总成及各片失效模式分析,入厂检验检查,各个供应商钢板弹簧质量抽检,最终确定钢板弹簧断裂原因判定钢板弹簧失效的主要原因是疲劳断裂,钢板弹簧承载力不足,其次,钢板弹簧供应各厂家质量差异较大,板簧入包装运输中的简陋粗糙等原因。因此,按板簧材料及硬点安装尺寸保持不变的原则,在原板簧结构基础上进行结构改进;用catia三维建模,用CAE分析手段分别完成四种方案应力分析。通过分析结果比对,方案4相比原方案,应力最小,承载力最大。最后经过疲劳寿命分析和应力检测,改进后的钢板弹簧(方案4)满足设计使用要求,疲劳寿命可达到15万次。目前采用该钢板弹簧总成车型已批量投放市场,市场反馈效果良好,经济效益也很显著。

参考文献

[1] 张胜兰,郑东黎,郝 琪,李楚琳.基于HyperWorks的结构优化设计技术[M].机械工业出版社,2007.

[2] 郭正康.现代汽车列车设计与使用.北京:北京理工大学出版社,2006.

[3] 李楚琳.HyperWorks分析应用实例.机械工业出版社,2008.

[4] 王霄锋.汽车底盘设计.北京:清华大学出版社,2010.

中图分类号:U463.8

文献标识码:A

文章编号:1671-7988(2016)04-08-03

作者简介:范学琼,就职于陕西重型汽车有限公司汽车工程研究院商用车研究所,主要从事商用车底盘悬架系统设计。

Improvement design for leaf spring of the double-rear axle heavy dump truck

Fan Xueqiong, Wu Tao, Yang Yinhui, Zhang Xiao, Zhao Huagang

(Shaanxi Heavy Duty Automobile Co., Ltd, Shaanxi Xi’an 710200)

Abstract:According to the high failure rate of a heavy duty demp truck’s double-rear axle leaf spring, the reason of fracture were analyzed. The result that the lack of bearing capacity leads to the early fatigue fracture. The Hyperworks software is usedto complete the 3D modeling and application analysis of four schemes and the best scheme is based upon the practical and economic factor. The fatigue life of the improved one is increased by 30% compared with the original. Bench test is as high as 12,000 times, thus a good market reaction and possible improvement of the economic benefit.

Keywords:leaf Spring; failure analysis; fracture; Hyperworks; Test verification