非牛顿煤灰配渣的结晶特性

玄伟伟,张建胜,夏德宏(北京科技大学机械学院,北京 0008;北京科技大学冶金节能减排北京市重点实验室,北京 0008;清华大学热能工程系,北京 00084)

非牛顿煤灰配渣的结晶特性

玄伟伟1,2,张建胜3,夏德宏1,2

(1北京科技大学机械学院,北京 100083;2北京科技大学冶金节能减排北京市重点实验室,北京 100083;3清华大学热能工程系,北京 100084)

摘要:气流床气化炉内熔渣的结晶会对渣层的黏度产生重要影响,使熔渣由牛顿流体转变为非牛顿流体。采用单热电偶在线观察系统(SHTT)、高温淬冷炉、X射线衍射(XRD)等对一种五元组分的模拟煤灰渣从结晶的角度进行研究,在线记录了晶体的生长形貌,获得了熔渣析晶的时间-温度-转变(TTT)曲线,研究熔渣在不同温度和冷却速率下的结晶特性以及晶体的类型。实验结果表明温度的降低使结晶驱动力增加,结晶孕育时间减少,但温度过低使黏度增加,晶体生长受限,因此生成的晶体尺寸较小。熔渣的结晶在不同温度区间析出的矿物不同,主要的晶体产物在高温区为透辉石,低温区有少量钙长石生成。冷却速率的增加会使晶体的生长尺寸减小,非晶态含量增加,但对晶体的种类影响不大。

关键词:气化;气流床;非牛顿熔渣;结晶;晶相类型

2015-09-10收到初稿,2016-03-23收到修改稿。

联系人及第一作者:玄伟伟(1988—),女,讲师。

Received date: 2015-09-10.

Foundation item: supported by Fundamental Research Fund for the Central Universities.

引 言

在煤气化技术中,气流床气化炉由于操作温度高(1200~1600℃[1]),一般高于所烧煤种的灰熔点,采用液态排渣形式,液态渣层流动特性决定了熔渣能否顺利地排出气化炉。熔渣在炉内的流动和冷却过程中,其中的一部分矿物组分可能发生结晶现象。随着晶体特性和数量的变化,熔渣的黏度也随着改变。当晶体析出一定数量后,会造成黏度数值的突然上升,在黏温曲线上表现为临界黏度温度(Tcv),而晶体-熔体共存的混合物流体由牛顿流体向非牛顿流体转变[2-4]。

对煤灰熔渣的以往的研究多停留在宏观层面,对于微观层面的结晶现象研究较少。虽然已有不少学者认识到结晶相的形成对于熔渣流动特性影响的重要性,但由于煤灰熔渣成分的复杂性,气化炉中熔渣结晶过程无法直接观测,对于煤灰结晶这一方面研究的还不是很多,从机理上了解煤灰熔渣的结晶过程不仅有助于了解灰渣高温下的熔融、凝固、流动等行为,而且能够对配煤、添加剂等工程改善方法进一步认识。有部分学者通过加热炉对煤灰在不同热处理方式进行部分研究[5-6],但对于熔渣的结晶过程及特性仍不是很清楚。Nakano等[7-8]采用激光共聚焦(CLSM)对煤-石油焦混合物的结晶过程进行了研究,并构建了熔渣的TTT曲线,有助于了解整个结晶转变过程。但其灰渣组分含有钒而且起非常重要的作用,由于煤灰组分的复杂性不能外推,实验结果非常有限。

煤灰的化学组成通常采用主要元素的氧化物形式表示。但是由于煤灰中有较多的杂质存在,物质组成具有很大的不确定性,很多学者通过选取其中3种或4种主要物质作为等价系统来模拟原系统的行为[9-10]。Sanyal等[11]研究发现采用Ca-Al-Si三元相图可以对低铁(小于5%)的煤灰进行初结晶描述。Vorres等[12-13]采用五元Si-Al-Ca-Fe-Mg人工配渣研究煤灰在高温下的流动性。Hurst等[14-15]对多种煤灰的黏度研究发现,采用Si-Al-Ca-Fe四元组分的黏度模型和相图可以较为准确地预测黏度变化以及晶体析出,其余少量组分的影响可以忽略。本实验也采用5种氧化物来模拟煤灰熔渣研究其结晶过程。

1 实验

1.1实验样品

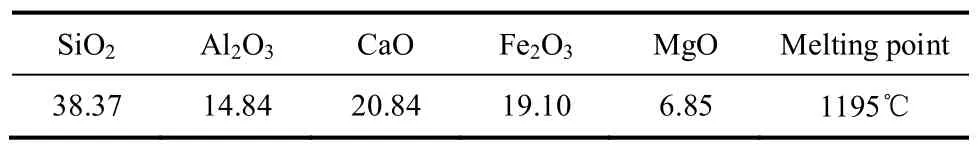

采用5种分析纯氧化物SiO2、Al2O3、CaO、Fe2O3和MgO粉末按照表1中比例进行混合。此渣样的比例是根据我国通辽地区的煤灰XRF测量比例得到的,其组分比例是我国煤灰比例的常见类型,不具有特殊性。而且此渣样其灰熔点较低(小于1200℃),在实验条件下能够完全熔融。将这5种氧化物粉末研磨后用无水乙醇进行充分混合,然后在80℃干燥箱中干燥10 h以上直到乙醇完全挥发。干燥后的样品在玛瑙研钵进一步研磨至200 μm以下便于更好地混合。制备好的样品放置在干燥器中备用。

表1 样品的组分比例Table 1 Compositions of synthetic slags/%(mass)

1.2实验方法

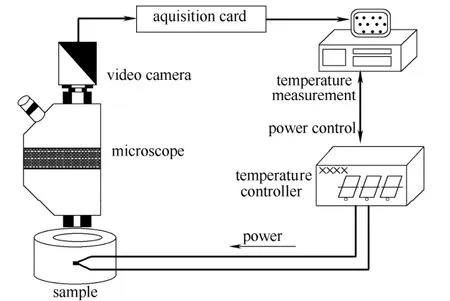

1.2.1单热电偶在线观察系统单热偶高温在线观察法(SHTT)将热电偶测温和图像观察结合起来,可以通过观察高温结晶过程来获取某个温度下结晶形貌和固相比例等信息。图1为整个单热电偶高温在线观察系统装置,主要分为热电偶和温控系统、显微观察和传送系统、数据采集和分析系统。采用直径为1 mm的铂铑热电偶(B形)弯成U形,与温控器连接,既作为加热元件升温加热融化渣样,又作为测温部件将渣样的温度进行测量传送至计算机。样品放置于热电偶的端部,置于显微镜下,通过图像采集在显示屏上可直接观察熔渣的图像,从而记录整个试样的物性变化过程。

图1 单热电偶高温在线观察系统Fig.1 SHTT setup

渣样通过酒精黏合放置在U形热偶丝上,首先将渣样加热至1500~1600℃并恒温2~3 min,待渣样充分熔融均匀后,设定以100℃·s−1的速率迅速冷却至预设的温度保持恒温,在恒温段观察晶体的析出过程,获得不同等温温度下晶体的孕育时间,从而得到渣样的时间-温度-转变(TTT)曲线。相同的加热熔融过程后若设定不同的冷却速率,则可观察冷却速率对晶体生长的影响。

1.2.2高温淬冷炉高温淬冷是指将配制好的混合物在研究的温度下,保温足够的时间后将渣样迅速放入水浴或油浴等中淬冷,使其来不及发生相变,将高温时的状态保持到常温,然后通过对常温渣样进行X射线晶相等分析,从而确定渣样在高温时生成的晶体类型。本实验自行搭建了高温淬冷装置,可以不打开炉体,而使坩埚迅速落入水中,保留其在高温下的矿相。

实验中首先将样品加热升温至1500℃进行高温熔融。达到高温段后保温40 min,便于样品充分熔融。然后以10℃·min−1的降温速率降至需要淬冷的温度和时间后,进行高温水淬。冷却后的样品用玛瑙研钵破碎研磨至200 μm以下,进行后续XRD晶相分析。

2 实验结果及讨论

2.1SHTT高温在线观察结晶过程

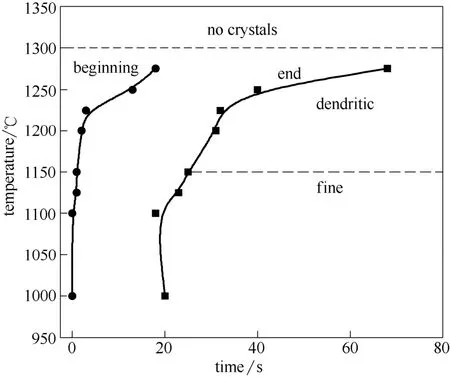

2.1.1等温结晶过程及TTT曲线将制备好的渣样用酒精混合后黏附在热偶丝的尖端,温度设定升至1500℃并保温1~2 min,待渣样充分熔融并形成稳定渣膜后,以100℃·s−1速率使熔渣保持玻璃态降至设定的等温温度,然后恒温300~500 s,计算机记录渣样的等温结晶过程。TTT曲线描述的是不同过冷度条件下的等温转变过程,即在某个温度下析晶需要的时间。图2中给出了此模拟渣样的TTT曲线。图中左边为在某个温度下晶体开始出现的时间,而右边为图像中晶体不发生明显生长的时间。其他类似熔渣的TTT曲线呈“C”形或双“C”形,在低温下的孕育时间由于黏度的增加会变长[7,16]。此基准渣在高温区为半“C”形,但温度低于1150℃时,结晶孕育时间都很短,在温度降至低温时,成核速度很快,晶体几乎立即析出。

图2 渣样的TTT曲线Fig.2 TTT diagram of slag

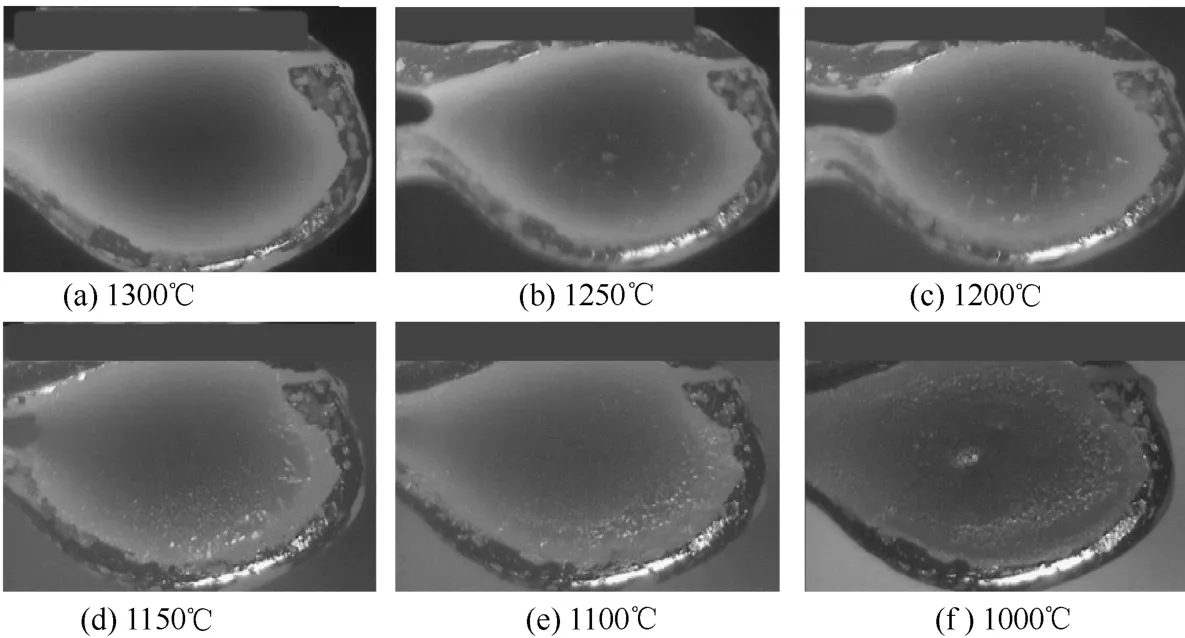

图3为基准渣在不同的恒温温度下TTT图中右边曲线对应的结晶图像,即晶体不发生明显变化的图像。对比发现,晶体生长的形状是和温度密切相关的。在高温区,析出有棱角的枝状晶体,并均匀分布于熔渣中。等温结晶过程中可观察到晶体在熔渣中呈漂浮状态。而随着过冷度的增加,晶体尺寸变得越来越小,呈云状分布,晶粒之间互相不易辨别,而且由于黏度的增大,晶体在其析出之后位置便固定不动。温度对晶体尺寸的影响趋势在连铸渣的研究中也有类似的结论,与熔渣的组分无关[17]。晶体的成核和增长速率是过冷度的函数,并且受传热传质的影响。一方面,随着温度的下降,成核驱动力增加,缩短孕育时间促进晶体析出;另一方面,由于温度的降低带来熔体黏度的增加,因此离子不的排列就迅速被固定,因此最终呈玻璃体状态。但能移动到合适的位置,晶体生长受限,尺寸较小。另外一种可能是高温下生成的晶体和低温下生成的晶体本身是两种不同种类的晶体,因而结晶形貌及尺寸也不同。

图3 不同恒温温度下渣样的结晶形貌Fig.3 Crystallization morphology of slag under different isothermal temperatures

2.1.2非等温条件下晶体的生长为研究冷却速率对晶体生长的影响,对熔融的渣样采用不同冷却速率(10~600℃·min−1)冷却至800℃,观察最终的结晶形貌。

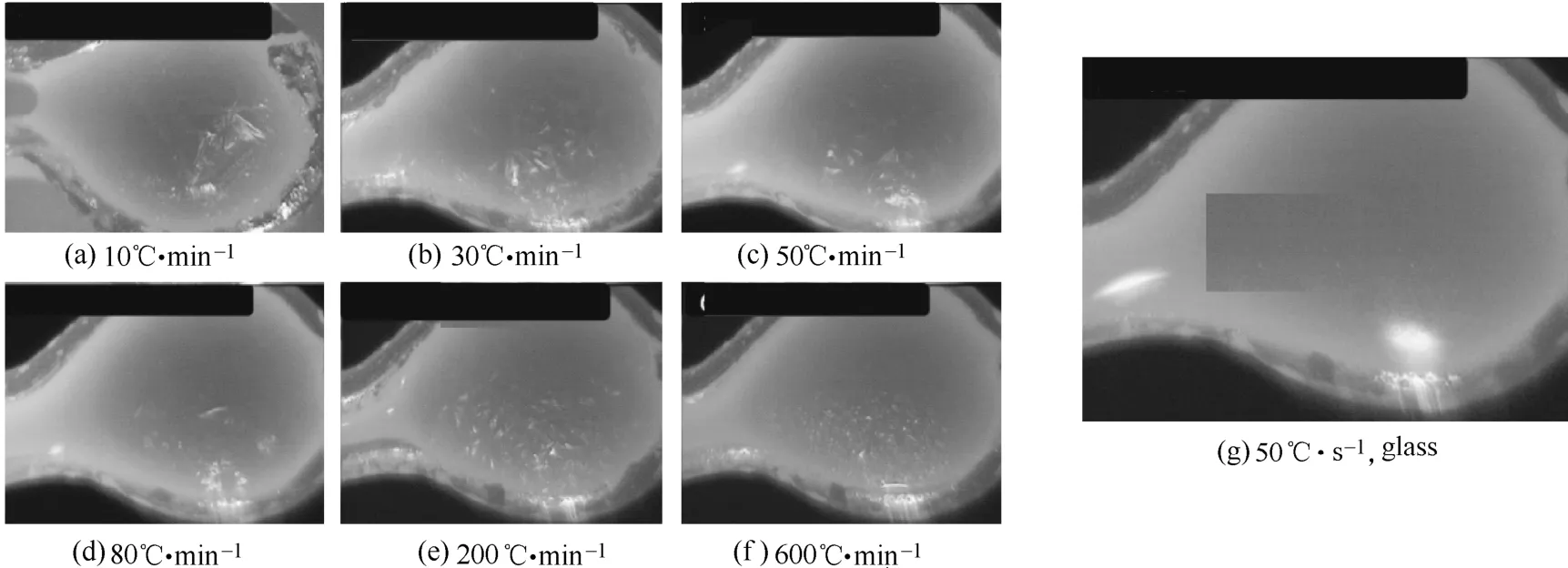

图4 模拟渣在不同冷却速率下的结晶形貌Fig.4 Crystallization morphology of slag under different cooling rates

图4为基准渣在不同冷却速率下冷却至1175℃时的结晶形貌。冷却速率较低时,晶体呈尺寸较大的树枝状,而随着冷却速率增大,晶体变为点状的小晶体;当冷却速率增大至50℃·s−1,熔渣冷却后呈玻璃体,没有晶体析出。这意味着当冷却速率足够大超过其临界冷却速率时,熔渣中离子来不及做有效对图4比较可看出,当冷却速率低于80℃·min−1,晶体生长的形貌的差别不是很明显,在适合晶体生长的温度范围内仍然有足够的停留时间。一般来讲,在低冷却速率下生长的晶体尺寸会比快速冷却速率下晶体的尺寸大[18-20]。随着冷却速率的增加,晶体在适宜的温度范围内没有足够的生长时间,同时黏度的增大也限制了离子的扩散,因此析出的晶体尺寸较小甚至形成玻璃体。而晶体的尺寸和形貌对熔渣的类型具有重要影响。研究发现生成的晶体中,瘦长的晶粒不会导致黏度的快速增加,即不会导致熔渣类型呈结晶渣,当晶体尺度达到一定程度时,熔渣才表现出结晶渣的性质[21]。在高冷却速率下,由于析出晶体的尺寸较小,因此晶体对黏度的影响会减弱。

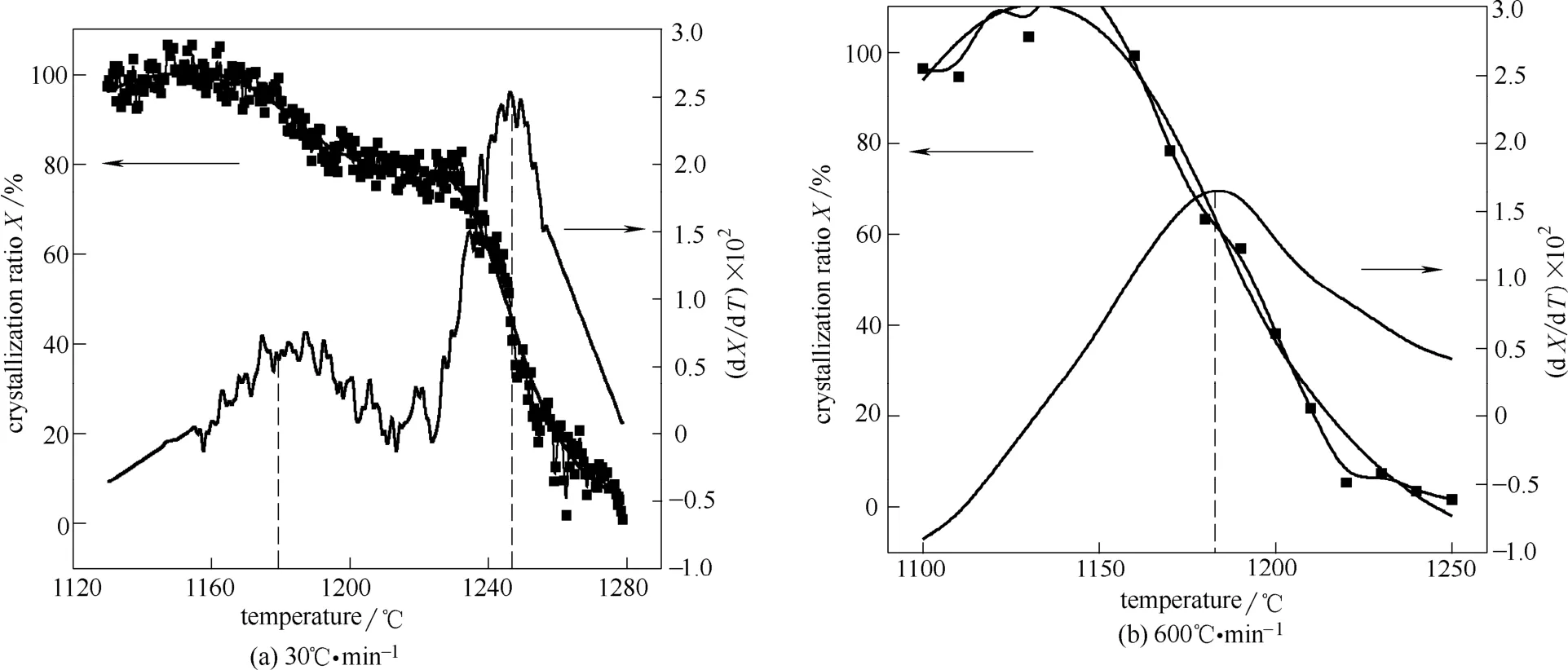

图5 连续冷却条件下结晶比例随温度的变化Fig.5 Crystallization proportion under continuous cooling

为了研究高温区和低温区晶体生长的变化,分别研究了在不同冷却速率(30℃·min−1和600℃·min−1)结晶比例随温度的变化如图5所示。晶体比例常用晶体面积与熔渣总面积替代,这里采用晶体所占熔渣的像素比例代表其结晶比例。对图像进行RGB分解,分解后通过设定G值的阈值识别白色晶体。所设定的G值阈值会影响所求的晶体比例,在不同的熔渣中,根据晶体形状、大小和图片亮度的不同,阈值变化±1会带来1%~10%的计算误差。

在较低的冷却速率下[图5(a)],晶体的生长受冷却速率影响不大,可以看出对应于高温区和低温区各有一个晶体生长峰,其中高温区的生长速率更快些,且高温区生长的晶体尺寸较大,因此当温度降至1230℃时,结晶量的相对比例达到80%,也就是说高温区贡献了80%的晶体比例,低温区生长的晶体在高温区晶体的基础上再继续生长20%。而在高冷却速率下[图5(b)],由于冷却速率过大,高温区和低温区两个结晶段连接在一起,只有在1180℃左右有一个快速增长阶段。

2.2晶体晶相分析

将基准渣装入30ml的99瓷坩埚中,放入高温淬冷炉在惰性气氛下升温至1500℃熔融并恒温保持40 min,然后以10℃·min−1冷却速率降温至不同温度:1400、1300、1200、1150℃,在低温下恒温40 min后,迅速落入水中冷却,保持熔渣在高温下的状态。将淬冷后的熔渣研磨至200 μm以下,进行XRD晶相分析。

(1)温度对淬冷产物的影响

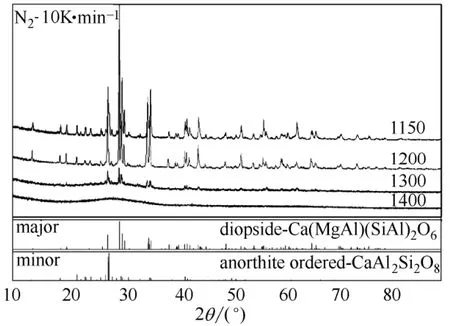

图6为基准渣在不同淬冷温度下的晶相对比。1400℃为纯净的玻璃体,无任何晶态存在。1300℃时有少量的晶体产生,主要为#41-1730透辉石(CaMgSi2O6)。随着温度的降低,晶体生长的量增多,晶体的衍射峰值增强。对照标准XRD图谱库,结晶的产物仍然主要为透辉石。对于#41-1486钙长石(CaAl2Si2O8),其强峰2θ位于27.78~28.03℃之间,随着温度下降,此位置峰强也不断增大,产物也有少量的钙长石析出,但是结晶量相对透辉石较少。因此,可判断图5(a)中两个晶体生长阶段高温区对应的晶体为透辉石(CaMgSi2O6),而低温区为钙长石(CaAl2Si2O8)。但对火山岩的研究中发现[22],钙长石是在长石中熔点最高的一种,在岩浆冷却时1550℃就可以在硅酸盐浆体生成,是最先析出的长石类晶体。据此推断透辉石相比于钙长石的析晶倾向更强,或者钙长石在高温区的析出量较少,不易被观察到。

图6 模拟渣在不同淬冷温度下的晶相分析Fig.6 Crystalline phases at different temperatures

(2)冷却速率对淬冷产物的影响

在淬冷管式炉中将配好的渣升温至1500℃并保温30 min充分熔融后,以两种不同冷却方式进行冷却至1150℃。一种随炉体进行气体自然冷却,估算其冷却速率约为50℃·min−1,另一种是控制冷却速率10℃·min−1至1150℃迅速激冷。冷却产物的XRD分析结果如图7所示。两种产物相比,空气自然冷却速率较快,有较大的馒头峰,玻璃态比例高,结晶度较低,峰强也较低。但是冷却速率对结晶产物的种类没有影响,仍然主要为透辉石。

图7 模拟渣在不同冷却速率下的晶相分析Fig.7 Crystalline phases at cooling rates

3 结 论

本文采用单热电偶系统在线观察了模拟煤灰熔渣在冷却条件下的析晶过程,确定了熔渣析晶的TTT曲线,并采用淬冷方式结合XRD晶相检测确定了熔渣在不同温度和冷却速率下的晶相,主要结论如下。

(1)在一定温度以上(远高于熔点),淬冷熔渣以玻璃态存在,恒温状态下不会有晶体生成。随着温度下降,过冷度增加,开始不断有晶体析出。高温区由于黏度较小,晶体生长的尺寸较大;而低温区过冷度增加会使晶核数量增加,但黏度增大会降低晶体尺寸,导致生长的晶体较小。

(2)冷却速率对晶体的尺寸、形貌有重要影响。冷却速率较小,晶体有足够的时间呈枝状生长,尺寸较大;而随着冷却速率增大,在适合生长的温度区间停留时间缩短,晶体形貌呈点状分布,晶体比例随冷却速率的增大而降低,XRD图谱上有明显的非晶包;若冷却速率过大(超过其临界冷却速率),则无晶体析出,为玻璃体。但冷却速率对晶体的类型影响不大,不论在空气冷却还是控制冷却条件下,生成的主要晶体仍然是透辉石。

(3)熔渣的冷却在不同温度范围内析出的晶体不同。在高温区,首先析出的是透辉石,随着温度下降,钙长石开始析出。高温区的结晶量较大,贡献了整个晶体的80%,而低温区生长的晶体是在高温区晶体的基础上再继续生长20%。若在高冷却速率下,晶体没有足够的时间生长,两个阶段几乎重叠在一起。

References

[1]李文, 白进. 煤的灰化学 [M]. 北京:科学出版社, 2013: 64. LI W, BAI J. The Chemistry of Coal [M]. Beijing: Science Press, 2013: 64.

[2]NOWOK J W. Viscosity and phase transformation in coal ash slags near and below the temperature of critical viscosity [J]. Energy & Fuels, 1994, 8 (6): 1324-1336.

[3]YUAN H, LIANG Q, GONG X. Crystallization of coal ash slags at high temperatures and effects on the viscosity [J]. Energy & Fuels, 2012, 26 (6): 3717-3722.

[4]VARGAS S, FRANDSEN F J, JOHANSEN K. Rheological properties of high-temperature melts of coal ashes and other silicates [J]. Prog. Energ. Combust., 2001, 27 (3): 237-429.

[5]WANG H, QIU P, LI Y, et al. Effect of quenching temperatures on melting characteristics of coal ash in a reducing atmosphere [J]. Energy & Fuels, 2012, 26 (4): 2204-2219.

[6]BAI J, LI W, LI B Q. Characterization of low-temperature coal ash behaviors at high temperatures under reducing atmosphere [J]. Fuel, 2008, 87 (4/5): 583-591.

[7]NAKANO J, SRIDHAR S, MOSS T, et al. Crystallization of synthetic coal-petcoke slag mixtures simulating those encountered in entrained bed slagging gasifiers [J]. Energy & Fuels, 2009, 23 (10): 4723-4733.

[8]NAKANO J, KWONG K S, BENNETT J, et al. Phase equilibria in synthetic coal-petcoke slags (Al2O3-CaO-FeO-SiO2-V2O3) under simulated gasification conditions [J]. Energy & Fuels, 2011, 25 (7): 3298-3306.

[9]KALMANOVITCH D P, WILLIAMSON J. Crystallization of coal ash melts [J]. ACS Symposium Series, 1986, 301:234-255.

[10]BARRETT E P. The fusion, flow and clinkering of coal ash. A survey of the chemical background [J]. Chemical of Coal Utilization, 1945, 1 (15): 496-576.

[11]SANYAL A, WILLIAMSON J. Slagging in boiler furnaces-an assessment technique based on thermal behavior of coal minerals [J]. J. Inst. Energ., 1981, 54:158-162.

[12]VORRES K S, GREENBERG S R. Viscosity of synthetic coal ash slags [J]. ACS Symposium Series, 1986, 301: 156-169.

[13]SONG W, DONG Y, WU Y, et al. Prediction of temperature of critical viscosity for coal ash slag [J]. AIChE J., 2011, 57 (10): 2921-2925.

[14]HURST H J, NOVAK F, PATTERSON J H. Viscosity measurements and empirical predictions for fluxed Australian bituminous coal ashes [J]. Fuel, 1999, 78 (15): 1831-1840.

[15]HURST H J, NOVAK F, PATTERSON J H. Phase diagram approach to the fluxing effect of additions of CaCO3on Australian coal ashes [J]. Energy & Fuels, 1996, 10 (6): 1215-1219.

[16]SEMYKINA A, NAKANO J, SRIDHAR S, et al. Confocal microscopic studies on evolution of crystals during oxidation of the FeO-CaO-SiO2-MnO slags [J]. Metall. Mater. Trans. B, 2010, 41 (5): 940-945.

[17]KASHIWAYA Y, CICUTTI C E, CRAMB A W. An investigation of the crystallization of a continuous casting mold slag using the single hot thermocouple technique [J]. ISIJ Int., 1998, 38 (4): 357-365.

[18]ENGSTROM F, ADOLFSSON D, YANG Q, et al. Crystallization behaviour of some steelmaking slags [J]. Steel Res. Int., 2010, 81 (5): 362-371.

[19]GAUTIER M, POIRIER J, BODÉNAN F, et al. Basic oxygen furnace (BOF) slag cooling: laboratory characteristics and prediction calculations [J]. Int. J. Miner Process., 2013, 123 (6): 94-101.

[20]CONTE A M, PERINELLI C, TRIGILA R. Cooling kinetics experiments on different Stromboli lavas: effects on crystal morphologies and phases composition [J]. J. Volcanol. Geoth. Res., 2006, 155 (3/4): 179-200.

[21]OH M S, BROOKER D D, DE PAZ E F, et al. Effect of crystalline phase formation on coal slag viscosity [J]. Fuel Process. Technol., 1995, 44 (1/2/3): 191-199.

[22]DEER W A, HOWIE R A, ZUSSMAN J. Rock-forming Minerals, Framework Silicates [M]. London: Geological Society of London, 1963: 435.

Crystallization properties of non-Newtonian synthetic coal slag

XUAN Weiwei1,2, ZHANG Jiansheng3, XIA Dehong1,2

(1School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China;2Beijing Key Laboratory of Energy Saving and Emission Reduction for Metallurgical Industry, University of Science and Technology Beijing, Beijing 100083, China;3Department of Thermal Engineering, Tsinghua University, Beijing 100084, China)

Abstract:In entrained flow gasifiers, crystallization inside the slag can increase the viscosity of the slag, changing the flow from Newtonian to non-Newtonian. In order to get an understanding of the crystallization characteristics of the slag, the single hot thermocouple technique(SHTT) and a high-temperature quenching furnace were set up to study the crystallization process. The crystals morphology under different temperatures and cooling rates were recorded and the temperature-time-transformation (TTT) diagram was obtained which can illustrate the influence of temperature. The decrease of temperature can increase the driving force and reduce the required time for crystallization. But further decrease of temperature would increase the viscosity which limited the movement of ions. The slag was quenched at different temperatures and it is found that the crystalline phases changed at different temperatures. Diopside is the main crystal at high temperature with some anorthite at low temperature. The high cooling rate can reduce the size of the crystals but has little effect on the crystalline types.

Key words:gasification; entrained flow bed; non-Newtonian slags; crystallization; crystalline phases

中图分类号:TQ 038

文献标志码:A

文章编号:0438—1157(2016)06—2612—06

DOI:10.11949/j.issn.0438-1157.20151430

基金项目:中央高校基本科研业务费专项资金项目。

Corresponding author:XUAN Weiwei, xww@ustb.edu.cn