SCARA机器人运动学仿真分析和实际应用

林 武,王 菲,张艳朋,胡 建

(1.芜湖哈特机器人产业技术研究院有限公司,安徽芜湖241000;2.安徽工程大学机械与汽车工程学院,安徽芜湖241000)

SCARA机器人运动学仿真分析和实际应用

林武1,王菲2,张艳朋1,胡建1

(1.芜湖哈特机器人产业技术研究院有限公司,安徽芜湖241000;2.安徽工程大学机械与汽车工程学院,安徽芜湖241000)

摘要:为了分析SCARA机器人的运动学特性,运用D-H方法构造了其连杆坐标系,并且推导了它的正、逆运动学方程,详细求解了该机器人的正、逆解,运用ADAMS对该机器人进行正运动学仿真分析,其结果与理论分析相符合,证实了正运动学模型是正确的;同时利用其正解值通过理论计算,论证逆运动学模型是正确的。对SCARA机器人实际运动工况进行运动仿真分析,指导现场调试,提高了现场调试的效率。结合图像处理实现了对物体的精确定位,通过实验证明了该机器人运动仿真对其实际应用具有重要的指导意义。

关键词:机器人;D-H;ADAMS;仿真;运动学

1 引言

SCARA是一种平面型的机器人,四自由度的配合运动使它具有运动速度快、重复定位精度非常高等优点,广泛地应用在焊接、装配和高速搬运等场合。ADAMS软件是一种多体动力学分析软件[1],它可以对实际产品进行概念设计,在实际产品尚未生产之前,分析该产品的各种性能,可以缩短生产周期。利用ADAMS在构造各种模型时,模型中各个构件之间采用运动副进行连接,在对应的运动副上添加相应的驱动,可以对模型进行仿真,分析模型的各种性能指标,将ADAMS应用在实际工况中,可以分析实际环境的运动状态,检查在运动的过程中是否产生碰撞或者干涉等情况,避免损坏物理样机[2-3]。

为了实现轻小物体的高速拣选搬运,本文选用一种SCARA机器人进行研究分析,首先运用Solidworks三维软件建立该机器人的模型,分析该机器人的主要组成部分,据此获得它的连杆参数,并且根据D-H理论构造它的连杆坐标系[4],推导其对应的正、逆运动学方程,分别验证正、逆运动学模型的推导的正确性,将其应用在实际工作中,经过ADAMS对其实际工况的仿真,为现场调试提供依据,节约了现场的调试时间,实验证明仿真分析对现场调试具有重要的指导意义,同时利用图像处理,可以实现对物体的精确定位。

2 机器人运动学模型的建立

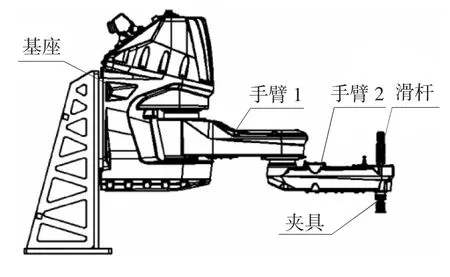

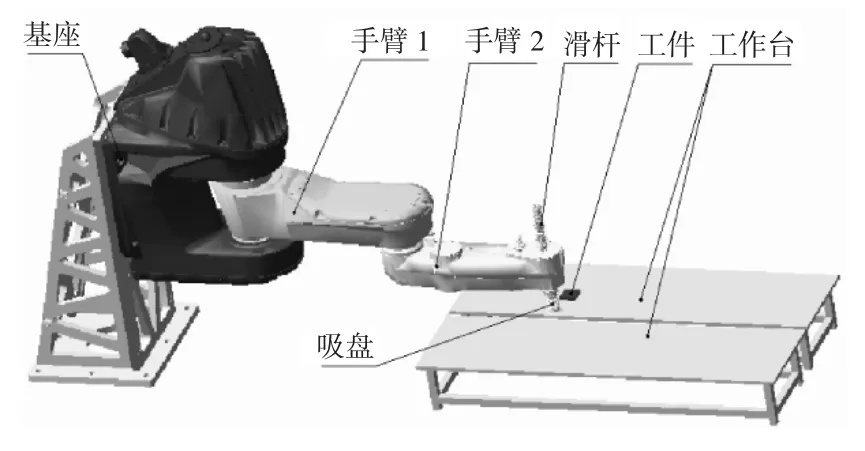

SCARA机器人主要包含基座、手臂1、手臂2、滑杆和夹具等,它有四个自由度,如图1所示。其中3个转动关节的轴线相互平行,可以确定夹具的空间姿态,移动关节和转动关节相配合,可以确定夹具的空间位置。

图1 SCARA机器人整体示意图

2.1机器人连杆坐标系的建立

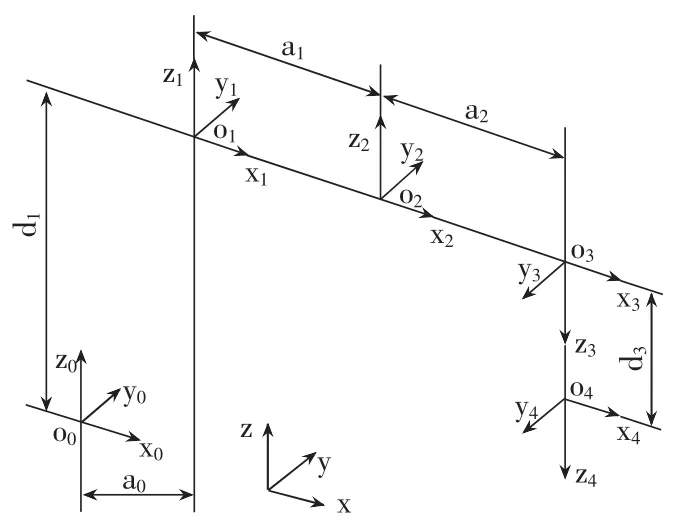

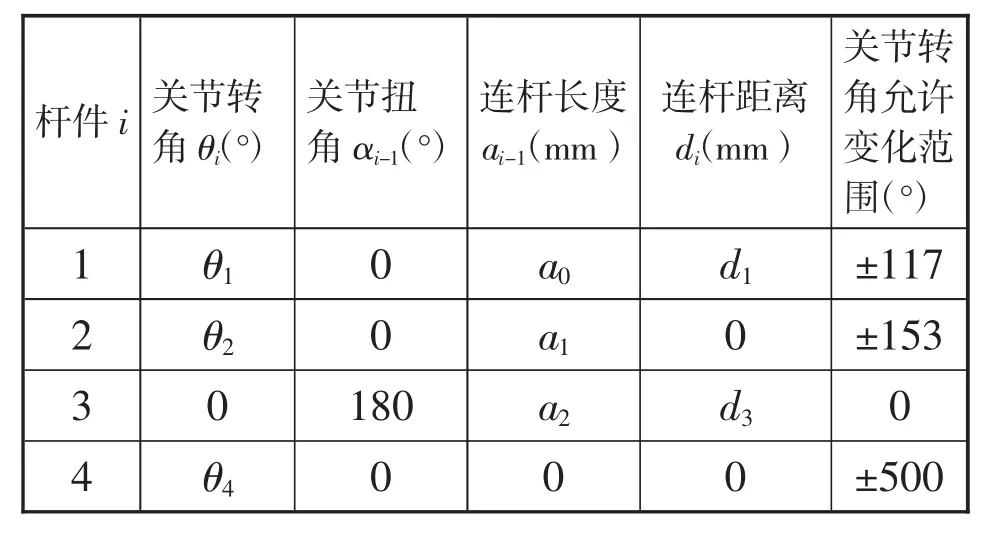

为了分析SCARA机器人夹具末端的姿态和各关节变量的关系,根据D-H理论构建该机器人的连杆坐标系,如图2所示。将该机器人的基座原点看作基坐标系的原点O0,夹具末端位置点的初始位置与滑杆坐标系原点O3重合,将其看作工具坐标系的坐标原点O4,转动关节中,关节转角θ是变量;而移动关节的关节变量是连杆距离d。由此可得,它的连杆参数如表1所示[5],其中d1=375.7mm,a0=456.4mm,a1=406mm,a2=394mm,0≤d3≤100mm。

图2 SCARA机器人连杆坐标系

表1 SCARA机器人连杆参数

2.2机器人正运动学方程的建立

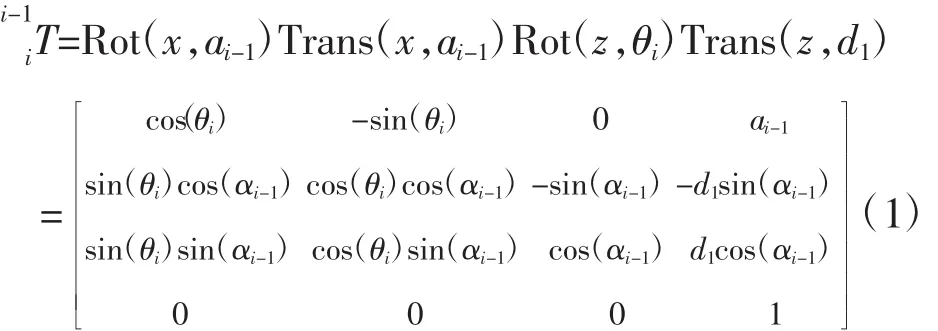

机器人的连杆坐标系i对连杆坐标系i-1的变换矩阵表达式为[6]:

根据式(1)和表1的机器人连杆参数,可得相邻杆件的坐标变换矩阵表达式为:

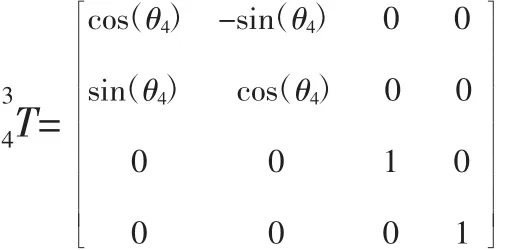

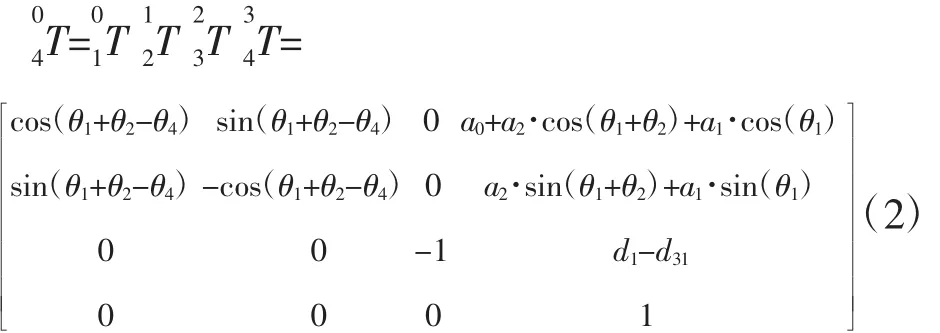

最终可得,该表达式为:

2.3机器人逆运动学[7]方程的建立

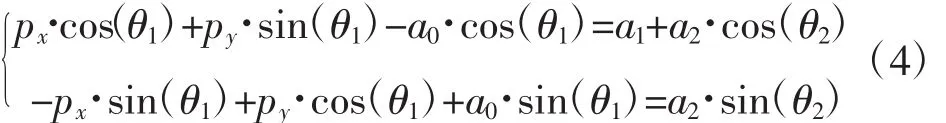

已知SCARA机器人在末端位置点的位姿,可以得到各关节变量的计算公式,进而求出各个关节变量。用01T-1同时乘以式(2)的两边可得:

利用式(3)左右两边矩阵中对应的元素相等可得:

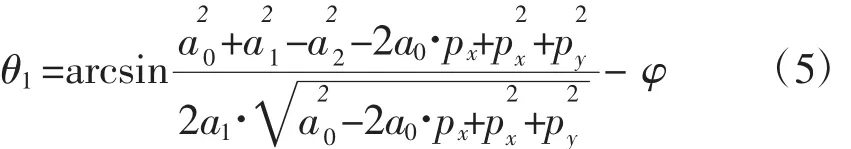

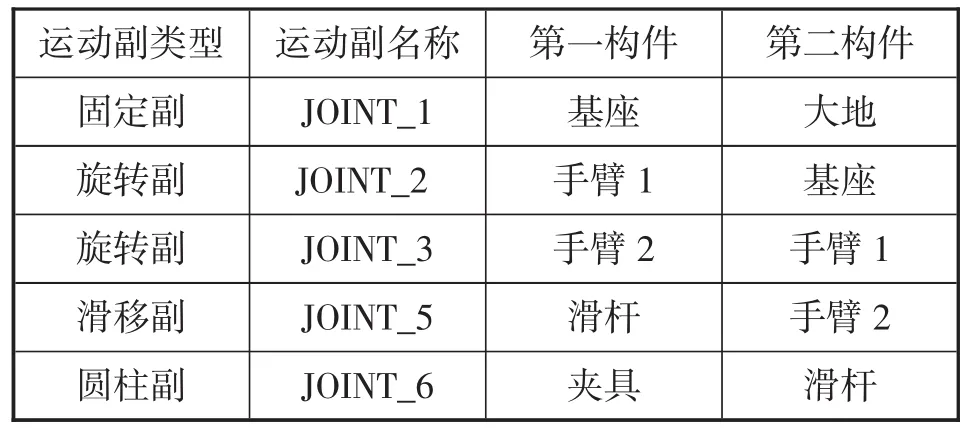

根据式(4)解得:

利用上述方法,分别求出关节变量θ2、d3和θ4的表达式如下:综上可得,该机器人的所有逆解已经求出,应该注意的是式(5)和式(8)各有两个解,并且角度均互补。因此,该机器人的逆解存在多解性,在求出逆解时,需要结合具体情况和关节转角允许变化范围选取合适的解。

3 机器人运动学模型验证

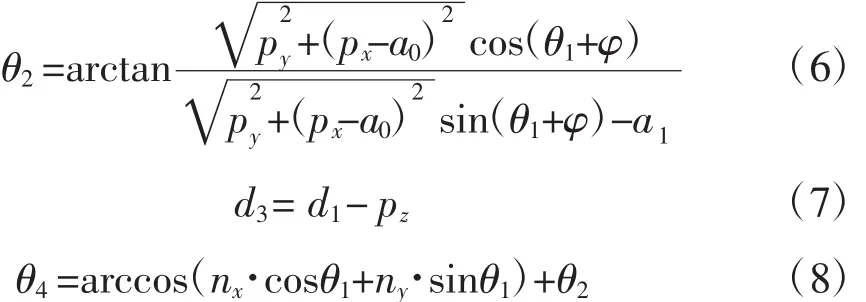

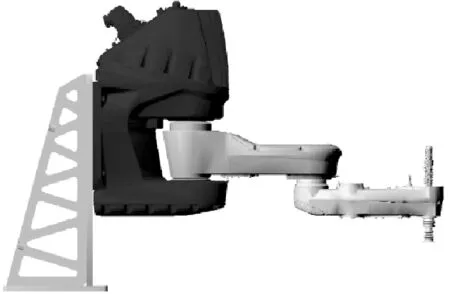

采用ADAMS对该机器人进行运动仿真分析,模型的精确性直接影响仿真的精度,因为ADAMS的建模功能不是很强大,为了更加精确的分析该机器人的运动,利用Solidworks对该机器人进行建模,把相对固定的部分作为一个整体导入到ADAMS中,这样可以减少大量的定义约束关系。根据SCARA机器人的运动特点,定义该机器人的约束关系,如表2所示。ADAMS中施加约束后,该机器人的整体仿真模型如图3所示[8]。

图3 SCARA机器人仿真模型

表2 SCARA机器人构件之间的约束关系

3.1正运动学模型验证

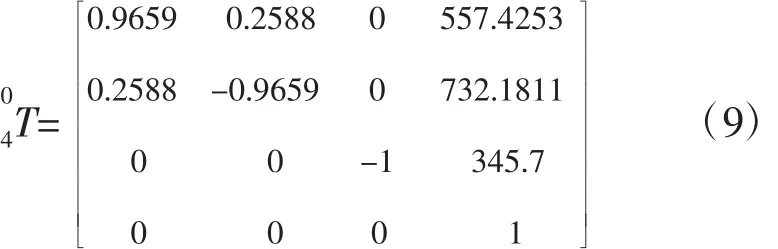

以该机器人夹具末端位置点O4和基座原点O0为研究对象,对各关节变量进行赋值,θ1=60°、θ2=45°、d3=30、θ4=90°,分别带入式(2)可得:

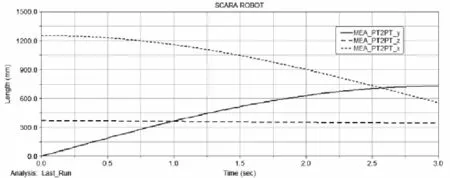

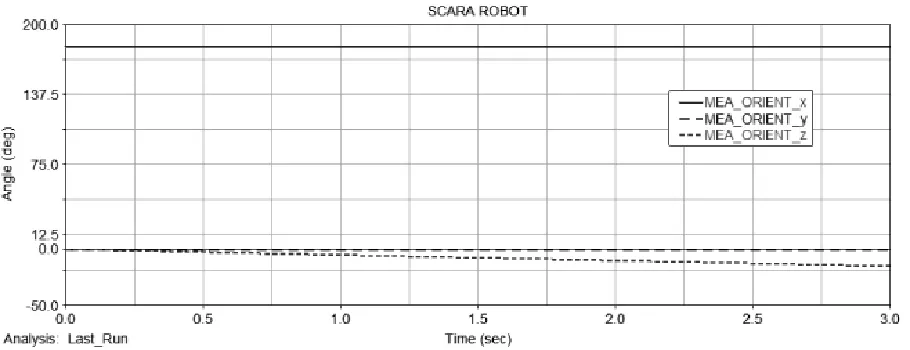

将θ1=60°、θ2=45°、d3=30、θ4=90°分别带入ADAMS中进行仿真分析时,结果如图4、图5所示。由图4可知在t=0时,则θ1=0、θ2=0、d3=0、θ4=0,分别带入式(2)可得:

夹具末端位置点O4相对于原点O0在x、y、z方向的位移值分别是x=1256.43mm、y=0、z=375.71mm,结合式(10)的计算结果分析可得,夹具末端位置点O4在x、y、z方向的位置误差分别是:0.00002388、0、0.00002662,误差都很小,可以忽略不计;在t=3s时,夹具末端位置点O4相对于原点O0在x、y、z方向的位移值分别是x=557.4553mm、y=732.1811mm、z=345.71mm,结合式(9)的计算结果分析可得,夹具末端位置点O4在x、y、z方向的位置误差分别是0.00005382、0、0.00002893,误差都很小,可以忽略不计,互相验证了位置求解的正确性。

图4 末端位置点的位移

图5 末端位置点的角度

3.2逆运动学模型验证

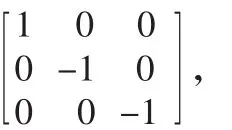

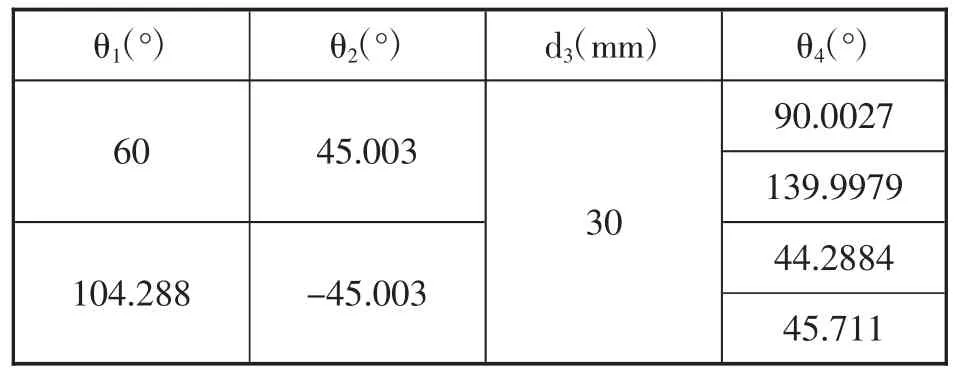

已知该机器人夹具末端位置点O4相对于基座原点O0位姿如式(9)所示。根据式(5)至式(8)计算出各关节变量的值如表3所示。

表3 SCARA机器人各关节变量值

由表3分析可知,当已知夹具末端位置点O4的位姿时,求解的各关节变量值有4组解,证明了该机器人的逆解存在多解性,需要综合分析机器人的实际运动情况,确定机器人的最优解。表3中的一组解θ1=60°、θ2=45.003°、d3=30、θ4=90.027°,与运动学正解给定的值相符合,论证了该逆运动学模型的建立是正确的。

4 机器人实际运动工况仿真

以上对SCARA机器人的运动学进行了详细的分析,将该机器人应用在实际生产中,主要是运用于搬运比较小的物体。为了缩短现场调试的时间,提高生产效率,采用ADAMS对该机器人进行实际工况的运动仿真[9]。如图6所示,该机器人主要是通过四轴的配合完成搬运物体,首先该机器人运动到放置物体的位置,通过吸盘形成真空,吸附物体,带动物体运动到规定位置,完成物体的一次搬运,它可以往复不断地进行搬运,大大提高了生产效率。

图6 SCARA机器人实际应用仿真模型

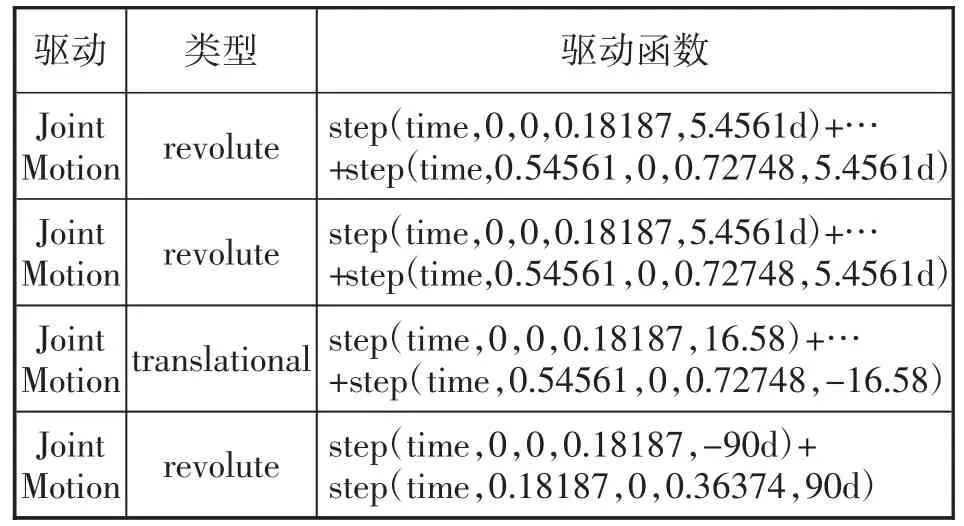

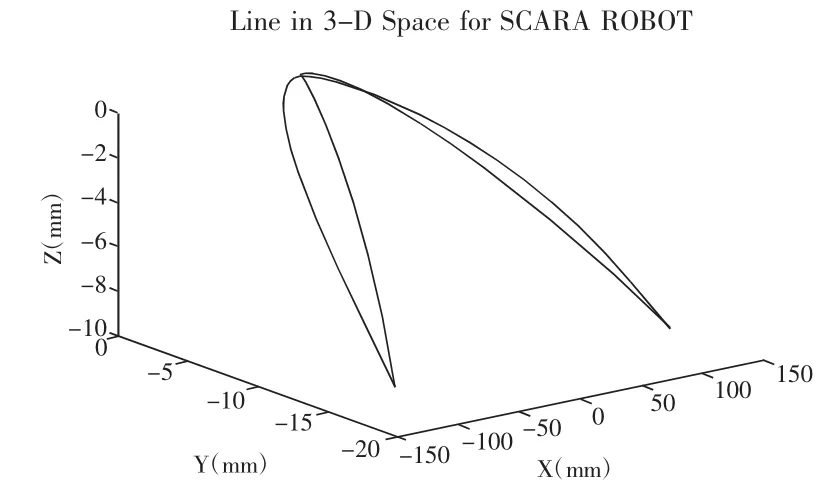

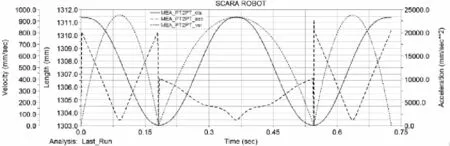

根据该机器人的实际运动工况,利用ADAMS软件对该机器人的各个关节变量进行驱动,各个关节的驱动函数如表4所示,从而满足机器人实际工况的运动要求。该机器人的空间轨迹曲线如图7所示,图7对该机器人的轨迹规划具有一定的指导意义,该机器人的末端位置相对原点的运动位移、速度、加速度如图8所示[10-11]。

表4 SCARA机器人各驱动函数

图7 SCARA机器人空间轨迹

图8 SCARA机器人实际应用仿真结果

分析图8可得,该机器人的运动位移变化连续且比较平缓,该机器人的速度、加速度出现不光滑过度的主要原因是该搬运过程分为4个阶段,每完成2个阶段的运动,该机器人的运动都会和上次的运动相反,因此,会出现速度和加速度出现拐点的现象。在运动仿真的过程中,该机器人没有出现干涉现象。因此,该机器人的运动符合实际情况,满足该工况的规定运动要求。

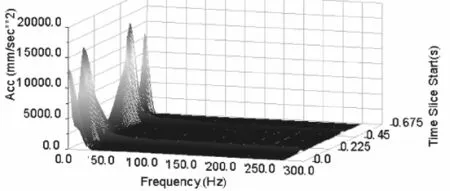

图9 SCARA机器人加速度三维曲线

将图8中的加速度曲线经过傅里叶变换,得到该机器人的加速度三维曲线如图9所示。它不仅反映了加速度与时间的关系,而且反映了加速度与频率之间的关系,进而分析机器人在该工况运动时的频率,减小震动。

5 实验验证

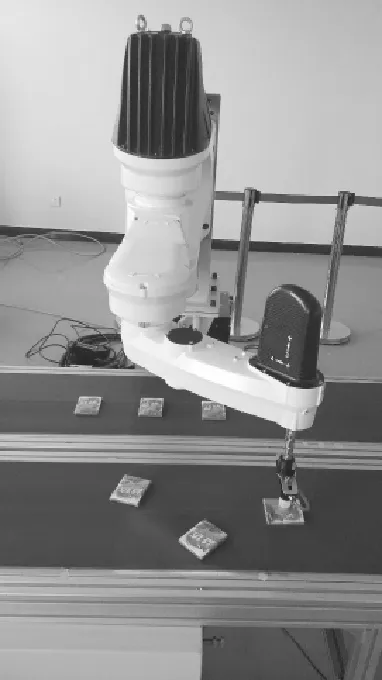

图10 SCARA机器人现场调试

图11 图像处理

首先安装机器人和气动夹具、组装电器元件,保证该机器人的正常运行。根据上述对SCARA机器人的分析,指导SCARA机器人实际工况的编程,延长了该机器人的寿命并减少了现场调试次数,提高了生产效率。图10所示是SCARA机器人的现场调试图,图11所示是现场的图像处理,利用图11中的摄像机对物体进行拍照处理,摄像机固定在暗箱中,拍摄传送带输送的物体,同时提取图像的信息,实现对物体的精确定位,确保SCARA机器人能够准确吸取物体,传统的工业机器人经过示教能够抓取摆放规则的物体,但是对无规则摆放的物体,不能成功抓取,增加图像处理,可以快速和准确地分割出被检测的物体,进而获得物体的特征信息。通过现场实验,SCARA机器人能够快速地实现对物体的拣选,在测试1000次抓取无规则摆放的物体时,仅有5次没有实现精确定位,成功率高达99.5%,定位误差±2mm,每分钟抓取次数高达100次,而且不会产生干涉,运行情况良好。通过现场调试证明,该机器人运动仿真对现场调试具有很大的借鉴和指导意义。

6 结论

运用Solidworks三维软件建立SCARA机器人的三维模型,分析它的主要组成部分,在此基础上,采用D-H方法构造该机器人的连杆坐标系,根据连杆参数和D-H理论知识建立该机器人的正、逆运动学模型。运用ADAMS软件对它进行正运动学仿真,其分析结果与理论分析相符合,互相阐述了正运动学模型的正确性;通过正解值的理论分析计算,求解出其逆运动学方程的多组解,确定其最优解与正运动学方程各关节变量的赋值相同,论证了逆运动学模型的正确性。利用ADAMS软件对SCARA机器人实际运动工况仿真,指导现场调试,避免在现场调试时机器人发生干涉或意外,减小震动,结合图像处理功能,实现了该机器人准确吸取物体,通过实验证明了ADAMS仿真对该机器人在实际应用中的研究具有重要意义,提高了生产效率。

参考文献:

[1]袁安富,薛金吉.基于ADAMS的机器人性能分析和仿真[J].制造业自化,2011,33(8):85-89.

[2]韩兴,李昌,于晓光等.基于ADAMS/View明弧焊接机器人运动仿真分析[J].焊接学报,2013,34(4):69-73.

[3]HUANG Guang -bin,ZHU Qin -yu,SIEW C K.Extreme learning machine:theory and application[J].Neurocomputing,2006,70(13):489-501.

[4]杨成文,张铁.基于ADAMS的SCARA机器人运动学仿真研究[J].机床与液压,2011,39(21):118-120.

[5]王才东,吴健荣,王新杰等.六自由度串连机器人构型设计与性能分析[J].机械设计与研究,2013,29(3):9-13.

[6]刘金,巩胜磊,宋健.茄子采摘机器人虚拟样机设计与仿真[J].机床与液压,2014,42(21):60-63.

[7]刘家念,赵新华.3-PRRU并联机器人位置反解和奇异位形的研究[J].天津理工大学学报,2012,28(2):16-20.

[8]赵金龙,曹雷,郭锐等.基于ADAMS的输电线路移动机器人越障仿真[J].计算机应用与软件,2012,29(4):220-223.

[9]魏娟,贾广利,马宏伟.煤矿救援机器人虚拟样机仿真分析[J].机械科学与技术,2008,27(11):1369-1373.

[10]张明,何庆中,郭帅.酒箱码垛机器人的机构设计与运动仿真分析[J].包装工程,2013,34(1):83-87.

[11]唐志勇,徐晓东,熊珏等.下肢液压驱动康复机器人机械设计与运动学研究[J].液压与气动,2014,(12):31-35.

Kinematics simulation and practical application for SCARA robot

LIN Wu1,WANG Fei2,ZHANG Yan-peng1,HU Jian1

(1.Wuhu HIT Robot Technology Research Institute Co.,Ltd.,Wuhu 241000,China;2.College of Mechanical and Automotive Engineering,Anhui Polytechnic University,Wuhu 241000,China)

Key words:robot;D-H;ADAMS;simulation;kinematics

Abstract:In order to analyze the kinematics characteristics for SCARA robot,using D-H method to construct the link coordinate for SCARA robot,deducing its positive and inverse kinematics equations,and solving the positive and inverse solutions of the robot in detail.The simulation and analysis to the robot using ADAMS positive kinematics verify the correctness of the positive kinematics model.At the same time,it is realized that using its positive solution by theoretical calculation to verify the correctness of the inverse kinematics model.The motion simulation of the SCARA robot actual movement condition can guide the scene debugging and improve the efficiency of the scene debugging.The accurate location of the object can be realized combined with the image processing.The experiments that show the important guiding significance of the robot motion simulation for its practical application are given.

中图分类号:TP24

文献标识码:A

文章编号:1005—7277(2016)02—0041—06

作者简介:

林武(1984-),男,汉族,专科,主要专业方向为机器人控制系统设计及应用、电气自动化控制设计与应用。

收稿日期:2016-01-07