基于Paladin DesignBase的同步电机异步起动仿真分析

薄宏岩

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209)

基于Paladin DesignBase的同步电机异步起动仿真分析

薄宏岩

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209)

摘要:电力系统的无功平衡及机组起动方案,一般在设计阶段采用计算或软件模拟仿真的方法来确定。利用电力系统设计仿真分析软件对工厂电力系统进行建模,对系统进行潮流分析,对同步电动机异步起动进行暂态分析,并对无功功率源布置进一步优化。另外,因大机组起动本身需要大的无功功率和有功功率,且对所在系统及运行机组具有较大影响,故在设计阶段需要进行具体分析并制定相应解决方案。

关键词:同步电动机;异步起动;有功功率;无功功率;仿真分析

1 引言

同步电动机与异步电动机相比较,最大的特点是可以通过调节励磁电流,改变自身和系统的功率因数,提高系统的稳定性[1]。而系统中无功潮流的流动将在线路和变压器等相关输变电设备上造成有功损耗,无功功率源优化配置可以提高系统的经济性运行[2]。从式(1)可以看出,在有功功率一定的情况下,线路传输的有功、无功功率越多,线路传输设备的有功损耗就越大,所以应尽量减少系统无功功率的传输,设计一般选取就地补偿的办法。但如果无功过补偿,多余的无功功率就会传输到需要无功的电气设备、线路上,同样会造成并增加新的有功损耗。

式中:Ploss为线路有功损耗;P为有功功率;Q为无功功率;U为系统电压;R为传输电阻。

电力系统无功功率源发出的无功功率等于无功负荷消耗的无功功率以及在系统传输过程中消耗的无功功率,系统的无功功率是平衡的。当电动机起动需要大量的无功功率时,系统会从各处借用大量的无功功率过来,电机起动结束之后再还给系统建立新的无功平衡。

异步电动机起动电流很大,而起动转矩并不大。由异步电动机等效电路转子电阻R2/S可看出,当电动机刚开始起动时转差率S≈1,转子电阻较小,电机等效电阻小,电动机转子、定子的起动电流很大。起动电流包括暂态分量和稳态分量,暂态分量很快衰减为0,我们看到的是按指数规律衰减的稳态分量[3]。由式(2)可知,当S≈1时转子漏抗远大于转子电阻,功率因数角θ≈90°,有功分量I2cosθ很小,说明无功稳态分量很大[3]。

式中:Mem—异步机电磁转矩;Cm—常数;Φm—磁通量;I2—转子电流;cosθ—转子功率因数。

同步电动机在异步起动时,励磁回路串接起动电阻(是励磁绕组电阻的10倍)闭合,与定子气隙磁场作用将产生很大的附加转矩(单轴转矩),在略大于半速时产生较大的负转矩,电动机的起动合成转矩出现较大的下凹[3]。

本文利用电力系统设计仿真分析软件Paladin DesignBase5.0对工厂电气系统建立模型,对照同步电动机异步起动录波特性曲线,通过潮流分析论述无功功率源的合理设计,以期优化电气系统经济运行方案;对同步电动机异步起动进行暂态分析,分析起动机组与运行机组的有功和无功功率变化的特性。

2 无刷励磁同步电机异步起动投励录波分析

如图1所示是同步电动机异步起动到投励运行的录波曲线,电动机额定功率Pn=4500kW,额定电压6kV,额定电流494A。电动机采用带有软起动的控制器,初始电压设定为额定电压的40%,最大电流限制为额定电流的300%,机组负荷在37%左右。从录波曲线可以看出,电动机异步起动开始到投励结束前时间约有20s左右,经过静态投励和旋转励磁投励,起动总时间共计约32s左右。

图1 同步电动机异步起动录波曲线

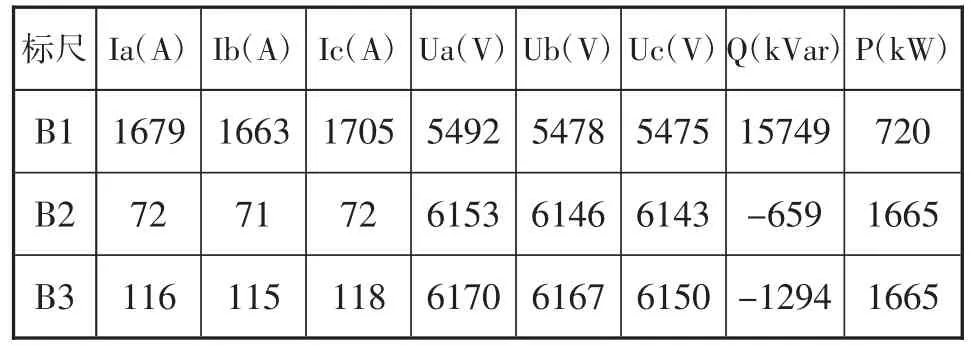

表1是同步电动机异步起动到投励的同步运行监测数据。机组起动三相母线电压U下降11%左右;电动机三相定子电流I升高到额定电流的300%;起动期间电机需要的无功功率Q快速升高,最高达15.75MVar;有功功率P则缓慢升高,在异步起动结束前达到最大值1.665MW。异步起动结束到投励同步运行期间,有功功率P基本稳定,无功功率Q由吸收无功变为向系统送出无功转换,电动机定子电流则进一步降低。图1中标尺B1测出的是电机起动过程中的电量数据,B2测出的是旋转励磁投励瞬间的电量数据,B3测出的是同步稳定运行时的电量数据。

表1 同步电动机异步起动到投励同步运行监测数据

3 对电气系统建模潮流分析

根据上述机组起动的录波曲线,通过软件建立双电源单母线分段电气系统模型,仿真分析同步机组异步起动的功率变化特性和机组起动过程中对所在母线的电压及其他运行机组的功率等的影响。

3.1电气系统数据

图2是用软件建立的工厂电气系统模型图。上侧电源系统是总变35kV母线,最大短路电流17kA,用电源网络建模模拟,变压器20MVA、35/6kV,初期设计是6B1段母线带有1台4500kW、2台2800 kW同步机组,6B2段母线带有2台4500kW、1台2800kW同步机组。为平衡消化母线无功功率,后改造增加了MH1、MH2为2000 kW异步机负荷。正常工艺工况是电动机K-203、K-102同步机组分别带有1台热备用,其它机组都处于运行状态。

3.2异步机没运行电气系统潮流分析

图2中显示出了潮流数据。表2中数据只有同步电动机运行的潮流分析监测电量数据,异步机处于停机状态。同步电动机向系统输出无功功率,电源侧、母线侧功率因数都比较高,但由于母线上没有感性负荷平衡容性无功功率,结果是无功功率回送到上侧总变35kV母线上,然后无功功率经过总变侧母线再下网到其它变电站建立无功平衡,并且占用35T变压器的容量,增加了变压器和线路的有功损耗。另外,由于系统无功功率过高,造成系统电压偏高至6.52kV。通过潮流数据分析可以看出,该工厂电气一次系统设计不是理想的有功无功负荷布置方式。

图2 工厂电气系统软件模型图

表2 同步电动机运行系统潮流分析电量监测数据表

3.3异步机投入运行电气系统潮流分析

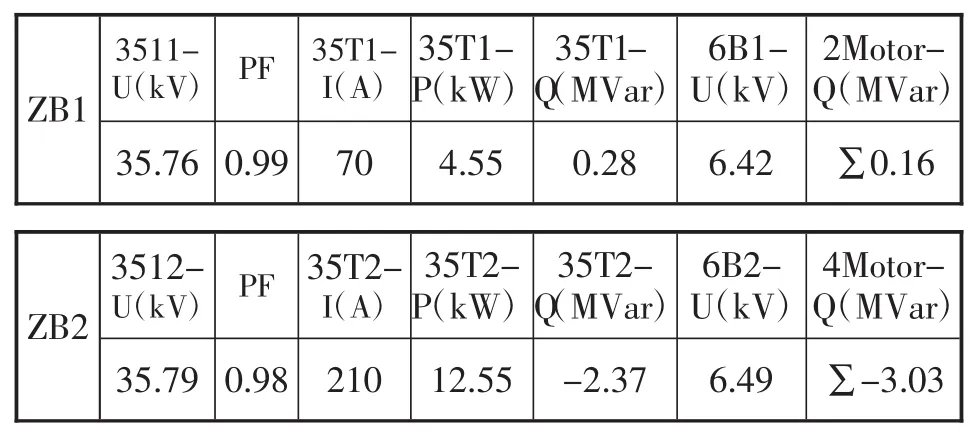

从表3潮流分析数据可以看出,6B1段母线新增异步机组建立有功无功平衡,系统提供0.28MVar无功功率;6B2段母线新增异步机组有功无功平衡后,结果还是要向系统回送无功功率到上侧总变35kV母线上,同样占用35T变压器的容量,变压器和线路的有功损耗增加。从上述分析结果可以看出,最好在设计阶段合理布置无功功率源,才能达到优化的经济运行效果。

表3 异步机投入运行系统潮流分析电量监测数据表

4 同步机异步起动暂态分析

假设同步电动机励磁没有投入,只模拟K-102C电机异步起动,分析对系统的影响。K-102C起动参数设定同样负荷在37%左右,模拟软起动器起动电流限制在机组的300%额定电流。运行同步机组励磁控制方式选用的是固定电压控制。

4.1 6B2段母线电压变化

图3所示是K-102C机起动过程中6B2段母线电压及机端电压变化的过程曲线图,在2s时刻起动前母线电压是6.47kV,在10s时刻标尺测出母线最低电压为5.876 kV,母线电压降低9.12%。机端电压为5.809 kV,电动机电压是原电压的89.84%,满足电动机厂家要求的最低起动电压。22s之后起动结束,6B2段母线电压恢复到6.39 kV。

图3 K-102C机起动过程低压变化

4.2电机起动电流及功率因数变化

图4所示是起动机组K-102C起动电流和速度变化的曲线,上侧是起动电流限制在300%时的变化过程曲线,在2s-22s时间内2B母线下降、电动机起动电流增大,下部曲线是电动机转速从0到异步额定转速的变化过程曲线。图5所示是电动机起动过程功率因数和视在功率的变化曲线,下侧曲线是电机功率因数变化过程,上侧曲线是视在功率变化过程。起动开始转差率S≈1时,功率因数开始从0.18逐步提升,但视在功率很快提升,说明有功分量较小,无功分量很大。到22s时刻转差率S≈0.05时功率因数提升到最大0.89,说明电动机起动结束后无功分量较小而有功分量达到最大值。

图4 电流和速度曲线

图5 功率因数和视在功率曲线

4.3系统6B2段有功功率P的变化

图6所示是6B2系统有功功率变化曲线,在T=2s时刻机组起动之前,35T2主变压器和运行的同步机组K-203B馈线6201、K-102A馈线6202及异步机组MH2馈线6204,从电源网络获得的有功功率基本稳定。从2s时刻K-102C开始起动到22s左右结束,起动过程20s左右。图中20s时刻是标尺测出的6组曲线数据,从上至下第2条是K-102C机组从电网吸收有功功率P的变化过程,功率从0开始增加,到22s时刻P达到最大值10.3MW,与图5功率因数的变化曲线基本相同。机组完成异步起动过程之后,有功功率P基本稳定。受机组起动的影响,主变压器35T2从系统吸收有功功率P最大可达18.5 MW,其随机组起动有功功率P的变化而变化,直到机组起动结束后系统有功功率进入新的稳态值。

图6 6B2系统有功功率变化曲线

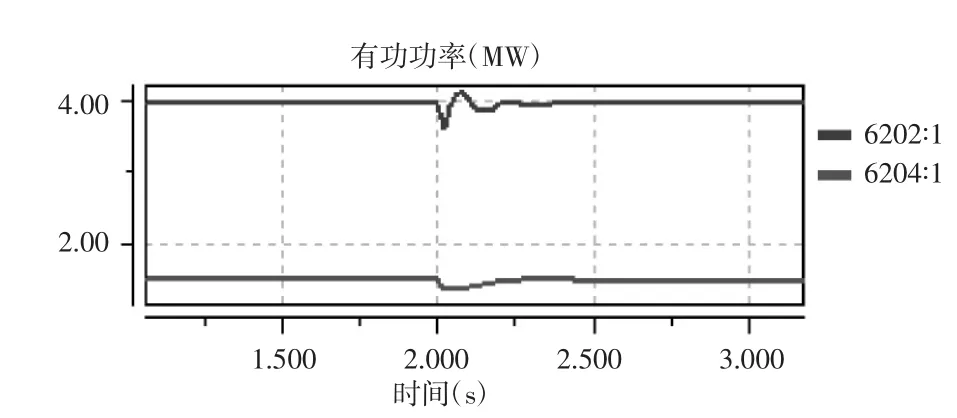

4.4运行机组有功功率变化

图7 运行机组有功功率变化曲线

以运行同步机组K-102A馈线6202和异步机组MH2馈线6204为例,图7中上部曲线为K-102A馈线6202功率曲线。通过移动标尺可发现,在起动过程中由于系统电压的降低,K-102A有功功率与起动前相比降低0.25%左右;而异步电动机组MH2有所不同,起动过程中有功功率降低较少。在2s时刻受起动机组瞬间扰动影响,同步机组K-102A有功功率出现先下降再上升的脉动衰减变化;MH2有功功率先脉冲式降低之后再恢复稳定。图8所示是2s时刻曲线放大图,受机组起动结束22s瞬间扰动影响,K-102A有功功率出现先上升再下降的脉动衰减变化;MH2有功功率先脉冲式增加然后恢复至稳定值。同步电动机与异步机P的变化受系统电压降的影响,瞬间P变化趋势不同主要由是否有受励磁系统的影响决定。

图8 2s时刻有功功率变化曲线放大图

4.5系统6B2段无功功率Q的变化

图9所示是6B2系统无功功率变化曲线,2s前运行的同步机组K-203B、K-102A向系统发出的无功功率Q为负值,异步机组MH2吸收的无功功率Q为正值,在6B2母线无功功率平衡后,多余的无功功率通过35T2主变压器向系统送出,看图中2s时刻之前底部第2条曲线,流过35T2的无功功率Q为负值。在20s标尺从上至下第2条曲线是K-102C起动过程无功功率的变化曲线,起动开始立刻吸收大量无功功率,通过移动标尺测得从系统吸收的无功最大值达到13.8MVar,电动机先从系统吸收大量的无功功率建立磁场,无功分量很大,然后随着转速的提升逐步将电能进行有功功率转换,有功分量逐步增加,电能转换为机械能。

4.6运行机组无功功率变化

图9 6B2系统无功功率变化曲线

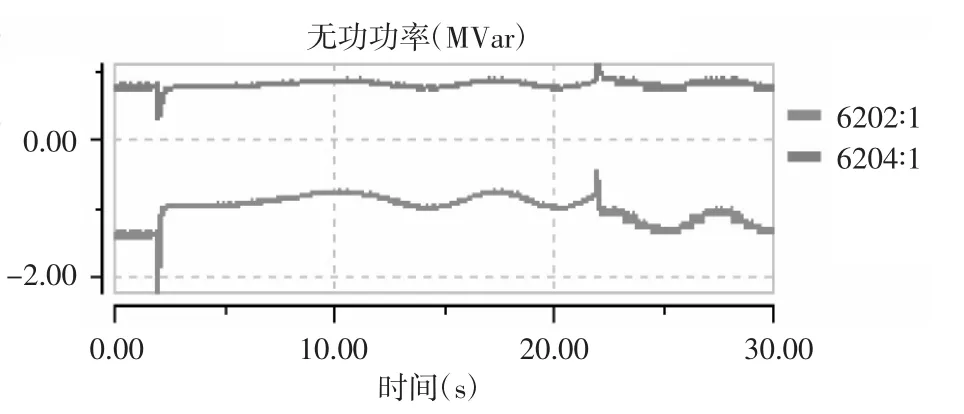

K-102C在起动过程中,分析运行机组K-102A 和MH2无功功率的变化特性,图10中下部曲线6202为K-102A的变化特性。起动过程中K-102A 向6B2母线送出的无功功率与起动前-1.35 MVar相比降低最多至-0.75 MVar,而MH2吸收的无功功率有较小的降低。由图11看出,在2s时刻受起动机组瞬间扰动影响,K-102A送出的无功功率出现先增加再减小的脉冲变化,而MH2吸收的无功功率则出现先脉冲式降低再恢复至稳定。受机组起动结束22s时刻瞬间扰动影响,两台运行机组22s时刻与之前2s时刻无功曲线变化相比出现相反的变化趋势。同步电动机与异步机Q的变化受系统电压的影响,机组起动瞬间电压降低被借用较多的无功功率,起动结束后电压提升归还无功功率,然后建立新的无功平衡。无功功率Q的变化趋势还与同步机和异步机控制方式的不同有关。

图10 运行机组无功功率变化曲线

图11 2s时刻无功功率变化曲线放大图

4.7运行机组功率因数变化

图12所示是运行机组K-102A及MH2功率因数的变化曲线,在机组起动过程中,上部运行机组K-102A功率因数提高了,而机组MH2功率因数波动性降低。图13所示是2s时刻曲线放大图,受起动机组在2s时刻扰动影响,机组K-102A功率因数脉冲式降低,然后提高到比原值略高并稳定下来。而在2s时刻,机组MH2功率因数则脉冲式升高再下降恢复。在22s起动结束时刻功率因数有相反的变化。上述有功无功功率波形变化曲线及扰动特性与功率因数变化特性相符合。

图12 运行机组功率因数变化曲线

图13 2s时刻功率因数变化曲线放大图

5 结束语

结合无刷励磁同步机组异步起动到投励运行录波曲线,利用软件Paladin DesignBase对工厂电气系统建立模型,进行系统潮流分析和同步机异步起动的暂态分析,得出了以下结论。

(1)在电力系统网络构架设计中,要充分考虑有功无功功率的平衡,对无功功率源要合理布置,要减少损耗,要优化电气系统经济运行方案。

(2)同步电动机起动电流很大,需要系统提供较多的有功功率和无功功率,最直接的影响是系统电压降低,要通过计算或者仿真分析,设计出合理的起动方案才能保证电动机可靠起动。

(3)在大机组起动过程中,对所在系统运行机组的影响要进行分析并采取相应措施,重点要考虑电压下降对低电压保护和过电流保护的影响以及对同步电动机失步和励磁系统的影响等。

参考文献:

[1]电机工程手册(第二版)[M].北京:机械工业出版社,2002.

[2]王正风.无功功率与电力系统运行(第二版)[M].北京:中国电力出版社,2012.

[3]许实章.电机学(第一版)[M].北京:机械工业出版社,1981.

[4]杨卫国.同步电动机的功率因数检测与控制[J].电子技术应用,2004,(3):25-27.

Research on asynchronous starting of synchronous motor based on Paladin DesignBase

BO Hong-yan

(Ordos Coal-derived Oil Branch,China Shenhua Coal-derived Oil Chemical Co.,Ltd.,Ordos 017209,China)

Abstract:The balance of reactive power and the unit starting scheme are generally confirmed by the way of the calculating or the software simulation in the design stage of the electrical system.The model-building,the Tidalcurrent analysis and the transient analysis for the synchronous -motor asynchronous starting of the industrial electrical system are presented by the design and simulation software.It is found that the reactive power source arrangement needs to be optimized further.Since the starting of the large machine unit needs a great deal of active power and reactive power and it effects the system and the running units,the design stage requires analysis and making relevant solutions.

Key words:synchronous motor;asynchronous starting;active power;reactive power;simulation analysis

中图分类号:TM341

文献标识码:A

文章编号:1005—7277(2016)02—0022—06

作者简介:

薄宏岩(1964-),男,副高职称,主要从事石油化工、煤制油化工电力系统设计及电气设备运行与维护管理工作。

收稿日期:2016-01-04