不同粒径纳米石墨在锂基脂中的抗磨减摩性能研究

程嘉兴,谢 凤,李 斌

(空军勤务学院,江苏徐州 221000)

不同粒径纳米石墨在锂基脂中的抗磨减摩性能研究

程嘉兴,谢凤,李斌

(空军勤务学院,江苏徐州221000)

摘要:将100 nm、35 nm粒径的纳米石墨添加到自制的基础锂基脂中,得到不同纳米石墨浓度含量的样脂,利用四球机进行长磨实验考察其抗磨减摩性能。结果表明纳米石墨能够明显提升高负荷下基础脂的抗磨性能,35 nm纳米石墨效果更佳;减摩性方面,随着负荷的增加,较长的粒径和较大的添加浓度,能够有效减小摩擦系数提升减摩性能。

关键词:纳米石墨;锂基脂;抗磨减摩;研究

纳米石墨作为一种新型固体润滑剂[1,2]近年来受到了研究人员的广泛关注,由于石墨特殊的层状结构以及其所具有的纳米尺寸效应,使得其拥有良好的摩擦学性能,从文献[3-5]报道中可以看出,纳米石墨作为润滑添加剂在润滑油中展现出了优异的润滑性能,研究人员就纳米石墨在润滑油中的表面修饰、分散稳定、减摩抗磨性能以及润滑机理等进行了深入的研究,如何有效解决纳米石墨在基础油中长时间后产生聚结团聚一直是制约纳米石墨应用的主要原因。而润滑脂具有良好的黏附性、密封性,是工业生产中不可或缺的润滑剂,将纳米石墨添加到固态的润滑脂中则不用考虑在油中产生的聚结团聚问题,只要在初期将纳米石墨均匀分散到基础脂中即可,但是目前就纳米石墨在润滑脂中的应用研究却鲜有报道;所以本实验选用100 nm石墨、35 nm石墨作为研究对象,研究其按照不同的质量分数添加到锂基脂中的减摩抗磨性能。

1 实验部分

1.1实验仪器

DZTW调温电热套,上海科恒实业发展有限公司;BILON-500超声波材料乳化分散器,上海比朗仪器有限公司生产;MQ-10P型四球试验机,济南试验机厂;显微镜;超声波清洗机,上海比朗仪器有限公司生产;烧杯;温度计;玻璃棒。

1.2实验试剂

100nm石墨和35 nm石墨均购于北京德科岛金纳米有限公司;为了避免成品脂中添加剂对于实验结果的干扰,采用实验室自制的12-羟基硬脂酸锂脂。

1.3实验方案

(1)根据前期研究的结果,设定电磁加热套温度200℃将锂基脂加热至熔融状态,加入不同质量分数的纳米石墨并用玻璃棒进行搅拌使石墨和锂基脂初步混合,再将超声波分散仪的发声杆插入熔融状态下润滑脂样品中央,超声功率选择500 W,超声功率比选在30%,超声时间为2s,超声间隙为1s,超声分散时间30 min,在分散时定期用玻璃棒对润滑脂进行搅拌,最终制得含质量分数1%、3%、5%的100 nm石墨锂基脂以及含质量分数1%、3%、5%的35 nm石墨锂基脂。

(2)在四球机上进行转速1 450 r/min,载荷分别为294 N、392 N、490 N、588 N、686 N的30 min长磨实验,考察基础脂以及含有不同质量分数纳米石墨样脂的抗磨性能;与此同时,在实验的过程中每分钟记录一次摩擦力的大小,根据实验载荷计算摩擦系数,考察基础脂和样脂的减摩性能。

2 结果与分析

2.1抗磨性能

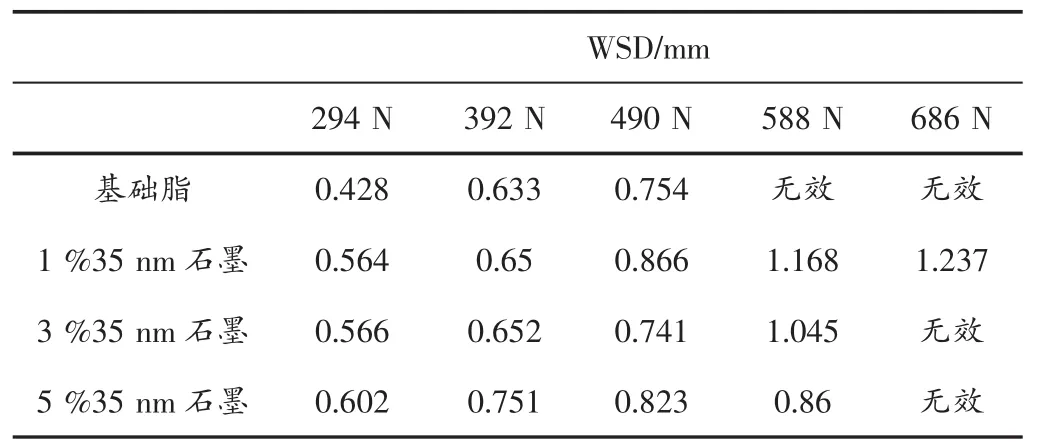

在294 N、392 N、490 N、588 N和686 N负荷下,对各脂样进行四球机长磨实验,实验结束后分别记录磨斑直径。基础脂和含不同质量分数100m石墨锂基脂的四球机抗磨实验结果(见表1),基础脂和含不同质量分数35 nm石墨锂基脂的四球机抗磨实验结果(见表2)。

表1 基础脂和含100 nm石墨锂基脂经四球机抗磨实验后的钢球磨斑(WSD,mm)

表2 基础脂和含35 nm石墨锂基脂经四球机抗磨实验后的钢球磨斑(WSD,mm)

由表1可知,100 nm石墨添加到锂基脂中以后,在中低载荷下基本没有明显提升抗磨性能甚至还起到了相反的作用,仅在588 N这一高负荷下显示出了明显的抗磨效果。这是由于在润滑脂中,当负荷低摩擦强度时,摩擦产生的热较少,润滑脂流动性较差,此时主要是依靠油膜进行润滑,而纳米石墨添加以后反而容易团聚在油膜间形成颗粒,降低基础脂原有的润滑作用;当负荷高摩擦剧烈时油膜发生破裂,此时添加的纳米石墨粒子直接作用于摩擦副之间起到隔离作用,并且石墨的自身层状结构,层与层之间以较弱的范德华力连接,容易发生层间滑动起到一定的润滑作用,并且随着石墨浓度的增大抗磨效果相对明显。

由表2可知,35 nm石墨添加到锂基脂中以后,在低负荷时抗磨性能并不理想,但在高负荷条件下有明显的抗磨效果。相对于含100 nm石墨的锂基脂,35 nm石墨脂样在高载荷下的抗磨效果整体优于含100 nm石墨锂基脂,这是由于粒径越小的粒子在相同的分散条件下分散的越细致,更容易富集到磨损处起到自修复作用,并且小粒径形成的润滑膜更为紧密,更利于阻隔摩擦副接触,起到更好的润滑作用[6]。实验还发现在686 N的极高负荷下只有1%35 nm石墨添加量显示出一定的抗磨效果,这是由于该负荷下纳米石墨承受压强更大,超过本身的屈服强度使得其润滑性能减弱,所以无论是较大的粒径比还是较高的添加浓度,都会因为石墨粒子出现团聚而影响抗磨性能的发挥。

2.2减摩性能

在四球机抗磨实验过程中同时记录摩擦力大小,将所得数据按照摩擦系数计算公式转换为摩擦系数,结果(见图1~图8)。

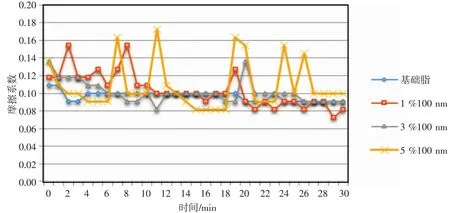

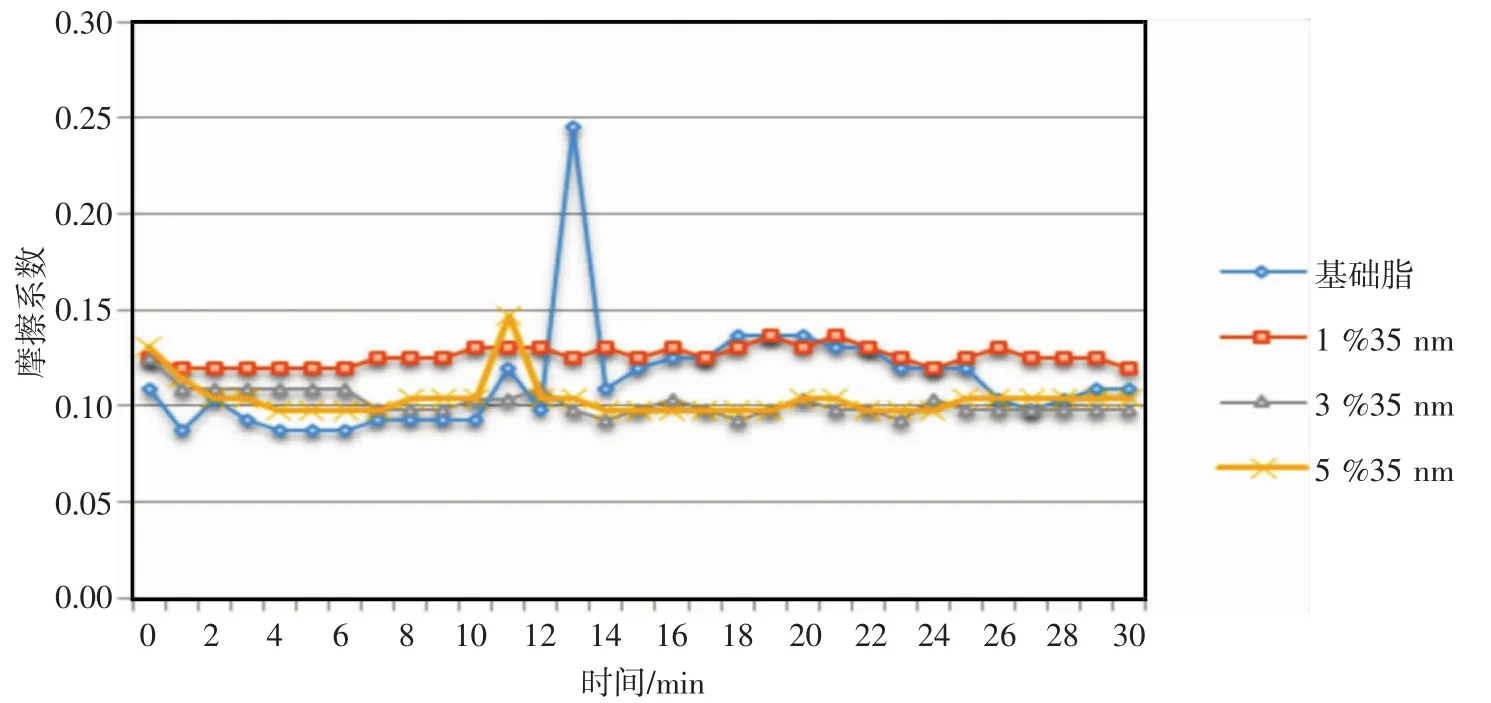

从图1、图2可以发现,在294 N负荷下,质量分数3%的石墨添加量所表现的减摩效果最佳,且35 nm石墨添加后锂基脂的减摩性能要优于100 nm石墨的效果。在低负荷时,1%含量的石墨量太少,难以深入摩擦副间起到润滑作用;而5%含量的石墨因为所含纳米粒子较多,容易发生团聚形成磨粒破坏表面油膜;3%含量的石墨既能产生良好的润滑效果同时还不至于添加量过大产生团聚,因此减摩效果相对最好;在低负荷条件下纳米石墨粒径越小,分散就相对更细致不容易发生团聚破坏表面油膜。所以在低负荷工况下含有3%35 nm的纳米石墨添加后减摩效果最好。

图1 294 N条件下基础脂和含1%、3%、5%100 nm石墨锂基脂的摩擦系数

图2 294 N条件下基础脂和含1%、3%、5%35 nm石墨锂基脂的摩擦系数

图3 392 N条件下基础脂和含1%、3%、5%100 nm石墨锂基脂的摩擦系数

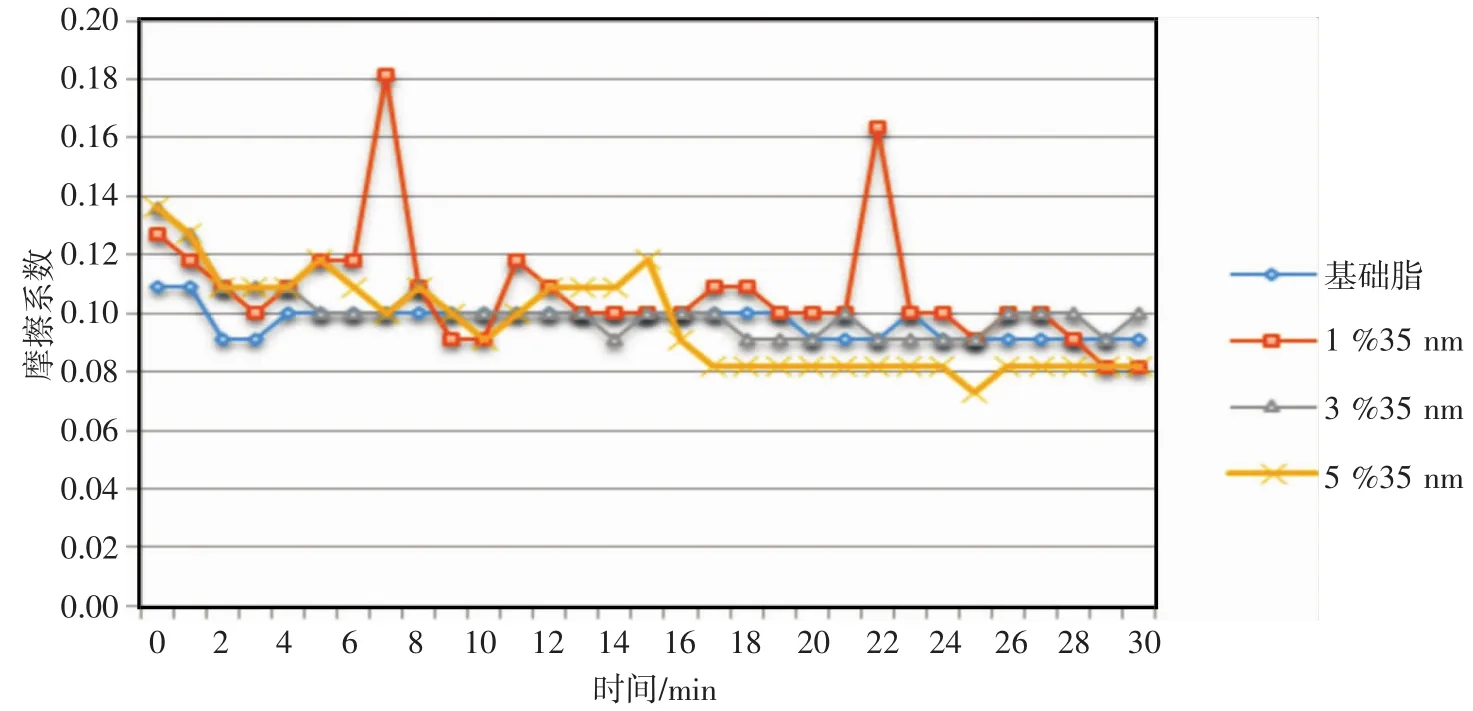

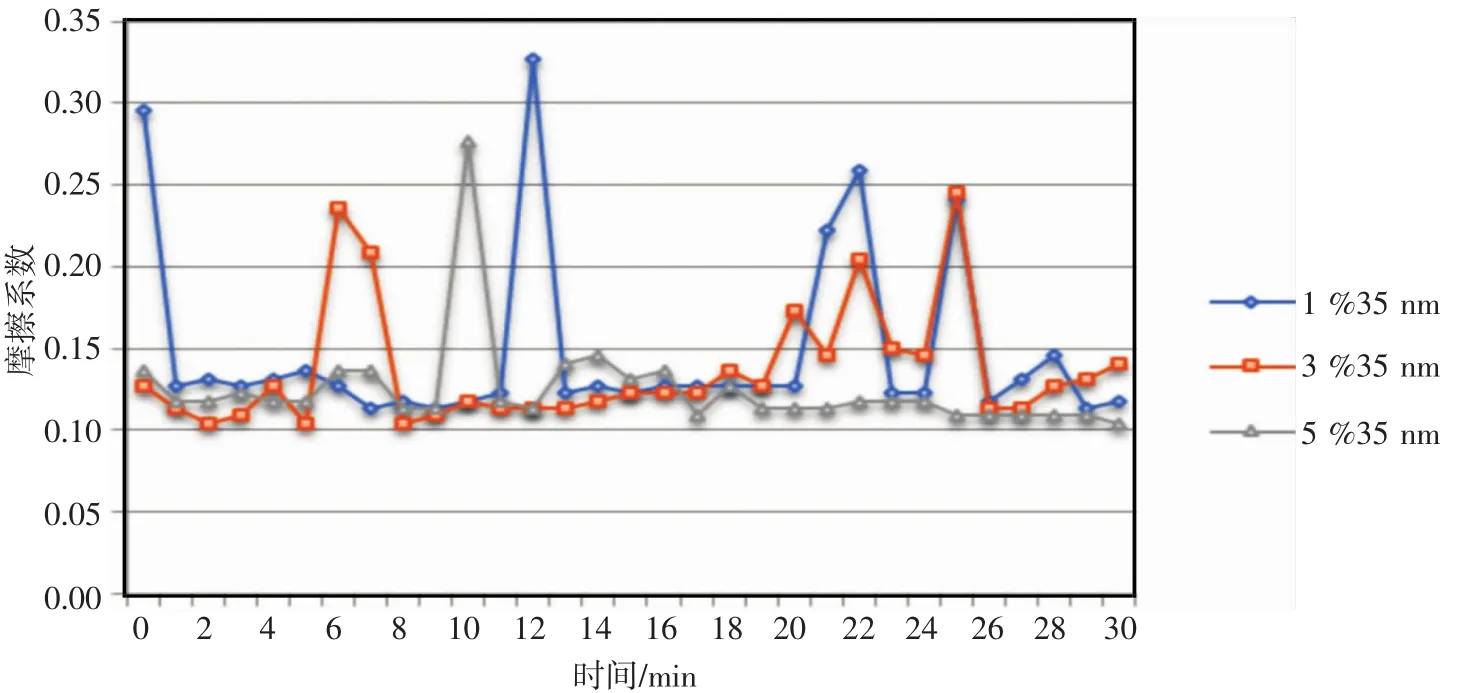

从图3、图4可以发现,在392 N条件下,含3%100 nm石墨锂基脂摩擦系数较小且比较稳定,在摩擦初期,润滑脂流动性差,含有100 nm石墨的锂基脂减摩性能均较差,随着摩擦的持续进行,摩擦温度升高润滑脂流动性增强,纳米石墨粒子的减摩性能逐步发挥出作用。在10 min~16 min,基础脂和含1%、5%100 nm石墨的锂基脂均出现较大卡咬,而含3%100 nm石墨锂基脂的摩擦系数明显下降,说明这一阶段处于润滑脂熔融的临界状态,锂基脂形成的油膜逐步破裂,纳米石墨粒子起到主要润滑作用,但是浓度过高和过低都会影响润滑性能,只有3%是最佳的润滑性能。而35 nm石墨添加后效果不如100 nm石墨的效果,这主要是因为在这个负荷下35 nm石墨粒径过小,润滑脂熔融流动后小粒径的石墨很难有效在摩擦副之间起到润滑作用。

图4 392 N条件下基础脂和含1%、3%、5%35 nm石墨锂基脂的摩擦系数

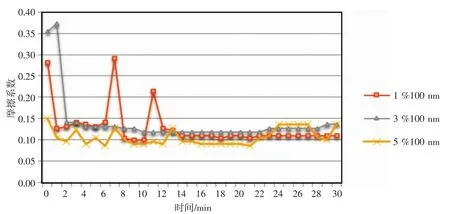

图5 490 N条件下基础脂和含1%、3%、5%100 nm石墨锂基脂的摩擦系数

图6 490 N条件下基础脂和含1%、3%、5%35 nm石墨锂基脂的摩擦系数

从图5、图6能看出,在490 N负荷下,含有100 nm石墨以及含有35 nm石墨的锂基脂减摩性能和二者在392 N负荷下的整体趋势相同,这主要是392 N和490 N都属于中等负荷,润滑脂的工作环境和工况参数较为接近,纳米石墨产生润滑作用的机理也较为相似。

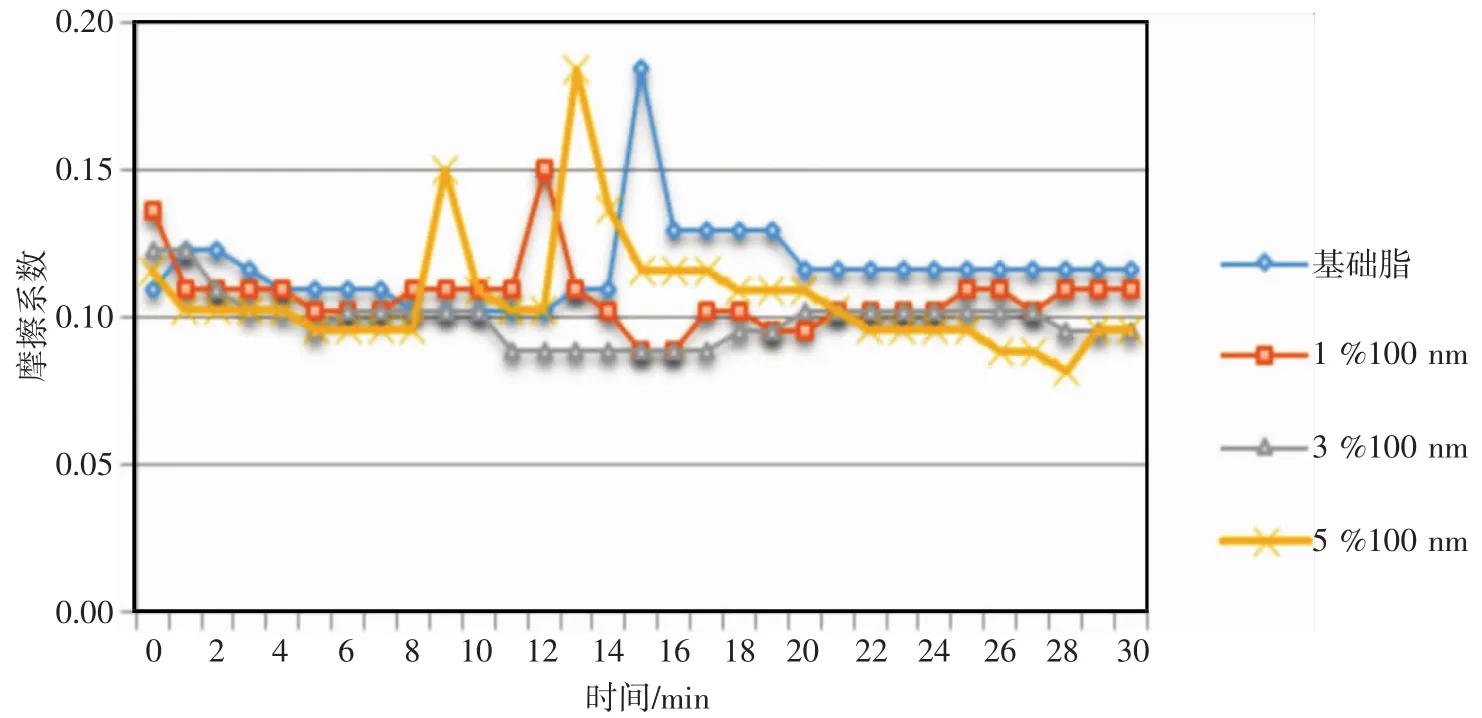

从图7、图8可以看出,在588 N条件下,基础脂剧烈卡咬无法工作;低浓度石墨含量的锂基脂也出现严重卡咬,基本无法继续工作,含5%100 nm石墨锂基脂则表现出了优秀的减摩效果,起到良好的润滑作用;对于添加35 nm石墨的润滑脂而言,只有5%添加量的润滑脂展现出了一定的润滑性能,但是与添加有5%100 nm的锂基脂相比,效果较差。这主要是由于在588 N这一高负荷下,油膜在短时间内发生破裂,润滑主要依靠添加的纳米石墨粒子的层间滑动作用和修复作用,如果含量较低或者所添加的石墨粒子粒径较小,在高负荷下单位面积石墨承受的压强增大,超过纳米石墨的屈服强度,就难以发挥层间滑动作用无法为摩擦副提供稳定的润滑。

图7 588 N条件下含1%、3%、5%100 nm石墨锂基脂的摩擦系数

图8 588 N条件下含1%、3%、5%35 nm石墨锂基脂的摩擦系数

3 结论

(1)纳米石墨添加到锂基脂中后,能够显著提升基础脂在极高负荷下的抗磨性能,其中添加35 nm粒径石墨抗磨效果更佳。

(2)纳米石墨添加到锂基脂中能产生一定的减摩性能,在低负荷条件下35 nm石墨质量分数3%时效果最佳,在中等负荷条件下100 nm石墨质量分数3%时效果最佳,在高负荷条件下100 nm质量分数5%时效果最佳;这主要是随着负荷的增大油膜发生破裂,此时主要依靠纳米石墨发挥润滑作用,较低的石墨浓度和较小的石墨粒径都难以产生有效润滑。

参考文献:

[1]侯越峰,干路平,黄海栋,涂江平,李春忠.含片状纳米石墨粒子润滑油的制备及其摩擦学行为[J].华东理工大学学报(自然科学版),2005,31(6):743-746.

[2]岳学庆,王华.纳米石墨片作为润滑油添加剂的摩擦磨损性能-可膨胀石墨膨化温度的影响[J].非金属矿,2014,37 (3):78-80.

[3]吴强,张好强,贾晓鸣.含纳米石墨水基润滑剂润滑性能研究[J].润滑与密封,2013,38(8):66-69.

[4]黄海栋.片状纳米石墨和无机类富勒烯二硫化钼作为润滑油添加剂的摩擦学性能[D].杭州:浙江大学,2006.

[5]林锦山.纳米石墨微片作为润滑油添加剂的研究[D].泉州:华侨大学,2010.

[6]王晴,刘同冈,吴健.纳米颗粒添加剂在润滑油中的应用[J].液压与气动,2012,(6):1-5.

The research of different particle size of Nano-graphite's performance of anti-wear and friction reducing in lithium grease

CHENG Jiaxing,XIE Feng,LI Bin

(Air Force Service College,Xuzhou Jiangsu 221000,China)

Abstract:Putting the 100 nm nano-graphite and 35 nm nano-graphite into the homemade lithium grease separately. Getting the based greases with different concentration of different particle size of nano-graphite. The performance of anti-wear and friction reducing has been investigated by four-ball wear test. The results show that the nano-graphite can promote the based grease's performance of anti-wear obviously in high load. The effect of 35 nm nanographite is better. In the aspect of friction reducing. With load increase the longer particle size and the bigger concentration of nano-graphite in based grease can reduce the friction coefficient and promote the performance of friction reducing more effectively.

Key words:Nano-graphite;lithium grease;anti-wear and friction reducing;research

中图分类号:TE624.82

文献标识码:A

文章编号:1673-5285(2016)06-0150-05

DOI:10.3969/j.issn.1673-5285.2016.06.037

*收稿日期:2016-05-24

作者简介:程嘉兴,男(1992-),汉族,四川眉山人,空军勤务学院在读硕士研究生,主要从事航空油料应用技术的研究工作,邮箱:1534878394@qq.com。