DSO技术加氢重汽油中硫和硫醇硫浓度变化分析

李 第,李 航

(中国石油长庆石化公司运行四部,陕西咸阳 712000)

DSO技术加氢重汽油中硫和硫醇硫浓度变化分析

李第,李航

(中国石油长庆石化公司运行四部,陕西咸阳712000)

摘要:介绍了FCC汽油选择性加氢脱硫技术(DSO技术)在长庆石化公司的应用情况,讨论了原料性质、反应温度、反应压力和循环气中H2S浓度对HCN脱硫和硫醇硫能力的影响。结果显示,除原料性质外,加氢脱硫反应温度和循环氢中H2S浓度是其主要影响因素,在体积空速为1.4 h-1,氢油体积比为450:1,加氢脱硫反应器入口表压为2.0MPa,后处理反应器入口表压和温度分别为1.75MPa和270℃,循环氢中H2S浓度在30μg/g~60μg/g,可在辛烷值损失较小的情况下保证加氢HCN中硫和硫醇硫浓度均小于10μg/g。

关键词:DSO;加氢汽油;重汽油;硫;硫醇硫

近年来,环境保护越来越被重视,世界各国相继立法制定了严格的清洁燃料新标准,对汽油中的硫、烯烃、芳烃和苯浓度均提出了越来越严格的限制。为满足新的清洁汽油标准,国内外相继开发了各种催化裂化(FCC)汽油加氢脱硫降烯烃技术和对应的高效选择性催化剂,在最少辛烷值损失的情况下最大限度降低FCC汽油中的硫和硫醇硫浓度[1]。2013年10月,长庆石化公司采用中国石油石油化工研究院(PRI)自主开发的FCC汽油选择性加氢脱硫(DSO)成套技术建成0.6 Mt/a汽油加氢装置,可将FCC汽油进行深度加氢脱硫处理,实现国Ⅴ清洁汽油调和组分的生产。

本套装置将FCC稳定汽油以70℃为切割点,分割为轻汽油馏分(LCN)和重汽油馏分(HCN),HCN经过加氢脱硫和后处理反应后与LCN混合,生产出硫和硫醇硫浓度均小于10μg/g的低硫汽油。

在选择性加氢脱硫过程中气相H2S容易与汽油中未完全反应的烯烃进行分子重排生成硫醇分子,而加氢汽油中的硫醇硫多以大分子、高支链的形式存在,在加氢脱硫过程中,硫醇硫很难彻底脱除掉,从而造成产品硫醇硫浓度超标,增加后处理反应部分的单元负荷,另外有研究表明硫醇硫与其他活性硫共同作用,具有促硫腐蚀的功能,导致汽油腐蚀不合格。为保证低硫汽油中硫和硫醇硫浓度均能够达标,要尽可能降低HCN中硫和硫醇硫的浓度,而生产中诸多因素均可能引起硫和硫醇硫浓度的变化,通过对加氢HCN中硫和硫醇硫浓度变化的影响因素进行分析,摸清规律指导生产就显得尤为重要。

1 装置概况

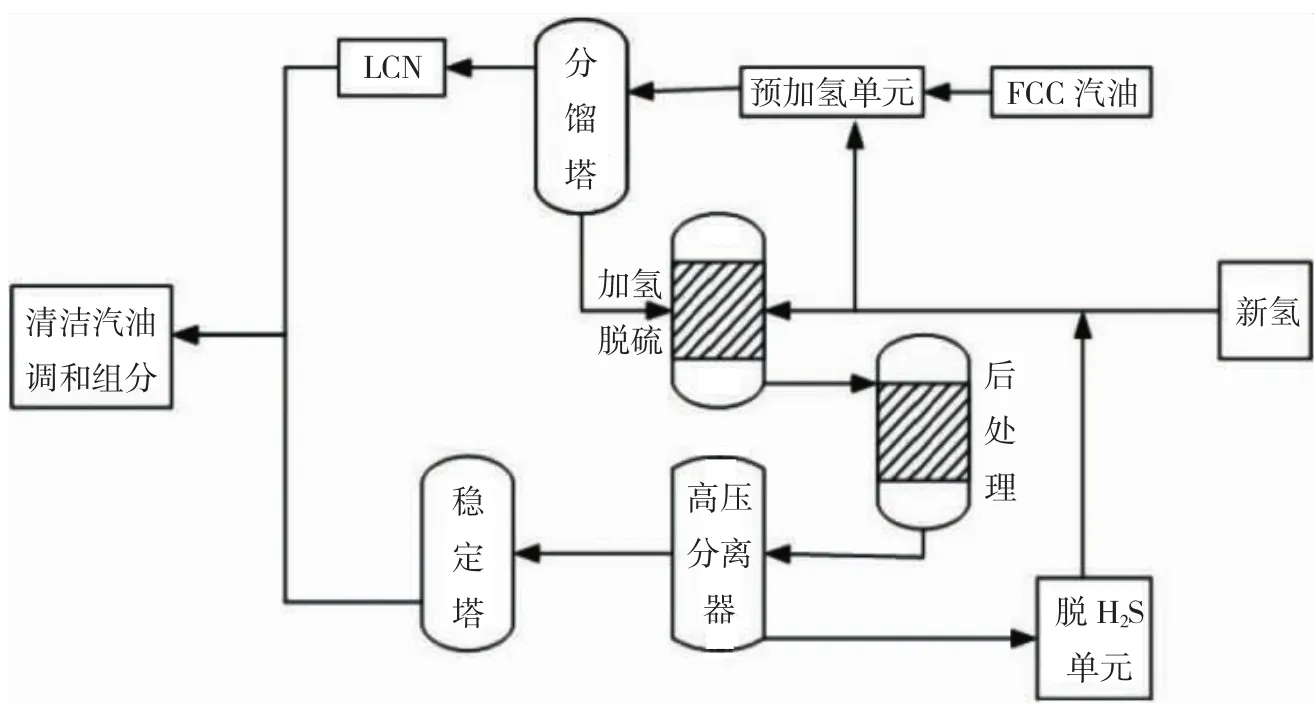

长庆石化0.6 Mt/a汽油加氢装置采用DSO技术,其原理(见图1),催化剂采用PRI开发的预加氢催化剂GHC-32,加氢脱硫催化剂GHC-11,加氢后处理催化剂GHC-31。装置以FCC汽油为原料,预加氢后经分馏塔切割为轻、重汽油组分,重汽油经加氢脱硫及后处理反应后与轻汽油混合至罐区,作为汽油调和组分,自2013年11月开工以来,操作平稳正常。

生产工况:FCC汽油按76t/h进料,混合汽油硫浓度控制在10μg/g以下,同时考察产品各指标情况。

2 硫和硫醇硫浓度的影响因素分析

2.1原料性质对硫和硫醇硫浓度的影响

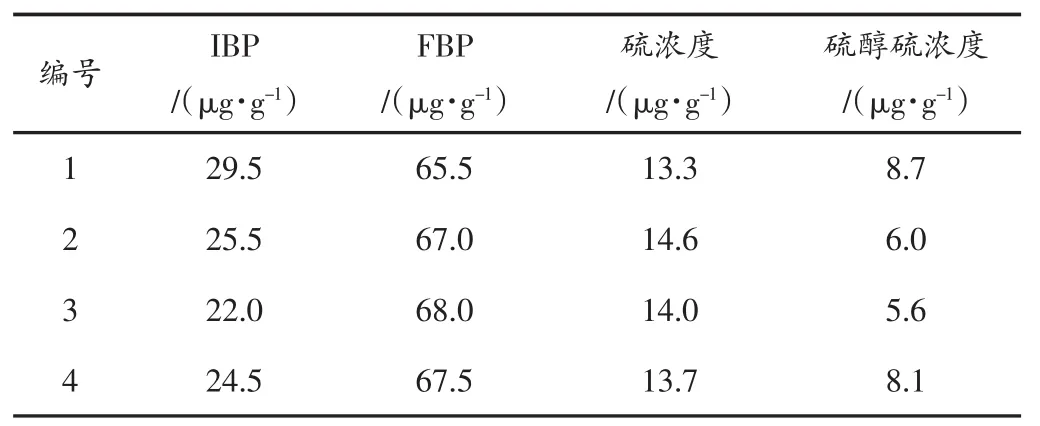

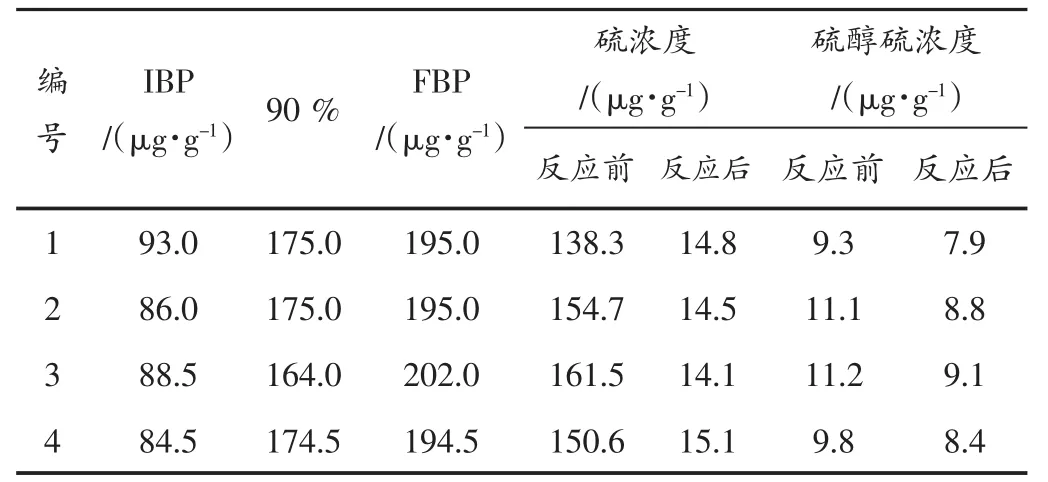

FCC汽油原料和LCN的硫和硫醇硫的浓度情况(见表1,表2)。在体积空速为1.4 h-1,氢油体积比为450:1,加氢脱硫反应器入口表压为2.0MPa,后处理反应器入口表压和温度分别为1.75MPa和270℃,循环氢中H2S浓度为40μg/g的条件下,HCN加氢脱硫反应前后硫和硫醇硫的浓度变化(见表3)。结合三个表可以看出约有40%的硫醇硫分布在LCN中,60%左右的硫醇硫分布在HCN中。表3还说明加氢HCN中硫浓度明显减小,最大脱除率达88%,而硫醇硫脱除率最大仅为15%。说明同样反应条件下,脱硫醇硫远远难于单纯脱硫,原料中的硫醇硫浓度直接影响加氢HCN的硫醇硫浓度。

图1 DSO技术基本原理

表1 FCC汽油原料硫和硫醇硫浓度

表2 轻汽油产品硫和硫醇硫浓度

表3 HCN加氢反应前后硫和硫醇硫浓度

2.2反应温度对硫和硫醇硫浓度的影响

一般情况下,加氢脱硫比烯烃饱和更容易进行,其他条件不变,提高反应温度有利于增加加氢脱硫反应速率和深度,但也促进了烯烃加氢反应活性,降低催化剂的选择性。在体积空速为1.4 h-1,氢油体积比为450:1,加氢脱硫反应器入口表压为2.0MPa,后处理反应器入口表压为1.75MPa、循环氢中H2S浓度为40μg/g,加氢反应前HCN辛烷值(RON)为89.3的工况下,温度监测点为后处理反应器入口温度,反应温度对加氢HCN硫和硫醇硫浓度及辛烷值的影响(见表4)。

表4 温度对加氢HCN硫和硫醇硫浓度及辛烷值的影响

可以看出,加氢HCN中硫和硫醇硫浓度均随反应温度的提高呈明显下降趋势。在反应温度低于265℃的情况下,加氢HCN中硫醇硫浓度高于加氢前HCN硫醇硫浓度,这是由于此温度下,脱硫醇硫效率较低,而HCN中的H2S和某些烯烃发生重排反应生成了新的硫醇硫。随着反应温度的增加,辛烷值的损失越发明显,特别当温度超过280℃,辛烷值损失极为严重。为了在辛烷值损失最小的情况下得到高的脱硫、脱硫醇硫效率,选择合适的反应温度是得到低硫低硫醇硫加氢HCN的一个至关重要的环节。在实际生产过程中,应该在满足产品质量要求的情况下,尽可能采用较低的反应温度,从而有效减少辛烷值的损失。

2.3循环氢中H2S浓度对硫和硫醇硫浓度的影响

根据化学反应平衡,循环氢中的H2S具有抑制脱硫和脱硫醇硫的能力,同时,部分H2S还会和烯烃进行重排反应生成新的硫醇硫,有研究表明其主要重排产物是难以脱除的大分子C7硫醇硫[1]。因此,降低循环氢中的H2S浓度有利于脱硫和脱硫醇硫反应的进行,减小脱硫和脱硫醇硫单元的加工负荷。

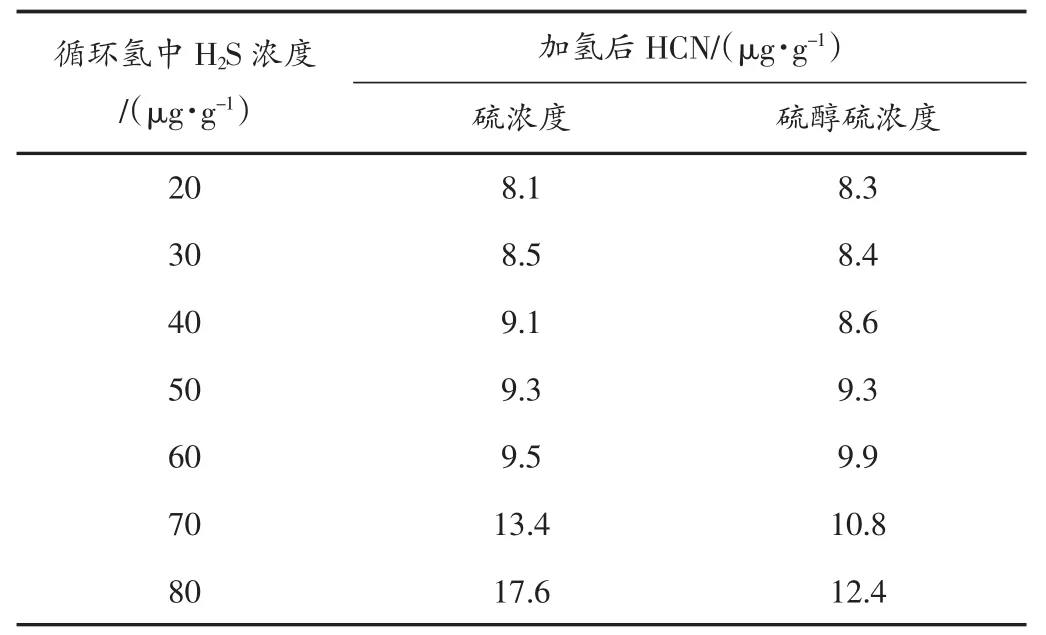

在体积空速为1.4 h-1,氢油体积比为450:1,加氢脱硫反应器入口表压为2.0MPa,后处理反应器入口表压和温度分别为1.75MPa和275℃,加氢反应前HCN辛烷值(RON)为89.3的工况下,循环氢中H2S浓度与加氢HCN硫和硫醇硫浓度的对应关系(见表5),可以看出循环氢中H2S浓度对加氢HCN中硫醇硫浓度影响极为显著,随着H2S浓度的升高,加氢HCN中硫醇硫浓度增加。在正常生产过程中,H2S浓度大于70μg/g时,加氢HCN中的硫醇硫会超过13.4μg/g,与轻汽油混合后极易引起产品硫醇硫不合格。另一方面,循环氢中H2S浓度对加氢HCN中硫浓度影响不甚明显,表明循环氢中较低浓度的H2S对装置的脱硫能力影响不大。因此,考虑到硫醇硫浓度与循环氢中H2S浓度关系密切,在实际生产中,需要优化循环氢脱硫装置的操作,适当降低循环氢中H2S浓度,保证加氢HCN中硫醇硫浓度在指标范围内。

表5 循环氢中H2S浓度与加氢后HCN硫和硫醇硫的关系

2.4反应压力对硫和硫醇硫浓度的影响

加氢脱硫反应器和后处理反应器相邻串联,改变氢分压后其反应压力均会改变,在后处理反应器入口温度为270℃,循环氢中H2S浓度为40μg/g,加氢反应前HCN辛烷值(RON)为89.3的工况下,其压力对应关系及相互影响情况(见表6)。同反应温度类似,在其他条件一定的情况下,提高反应压力,加氢脱硫反应速率和深度会增加[2],有利于汽油加氢反应的脱硫和硫醇硫,但提高压力通常会伴随着烯烃饱和程度的增加,汽油辛烷值损失增加[3,4]。研究表明,反应压力对辛烷值的影响远大于对脱硫和硫醇硫的影响。在实际生产过程中,操作无特殊情况时反应压力极少改变。一般为了减小辛烷值损失,在适当的范围内采用较低压力,通过控制加氢反应温度等其他措施控制脱硫和硫醇硫深度。

表6 反应压力与加氢HCN硫和硫醇硫及RON的关系

3 结论

DSO技术在长庆石化0.6 Mt/a汽油加氢装置自应用以来,运行安全稳定,加工负荷及产品质量均能够满足公司产品调和总体需要。

影响加氢HCN中硫和硫醇硫浓度的主要因素除原料外,最主要为反应温度和循环氢中H2S浓度。当后处理入口温度低于265℃的情况下,加氢HCN中硫醇硫明显增加。实际生产中应该控制后处理入口温度不低于此温度,通过加氢脱硫段的注冷氢控制加氢脱硫反应器的中下部床层温度。

在体积空速为1.4 h-1,氢油体积比为450:1,加氢脱硫反应器入口表压为2.0MPa,后处理反应器入口表压和温度分别为1.75MPa和270℃,循环氢中H2S浓度在30μg/g~60μg/g,可保证加氢后HCN中硫和硫醇硫浓度均小于10μg/g。

参考文献:

[1]Qian Bozhang. Advances in catalytic techniques for production of clean gasoline and diesel oil[J].Industrial Catalysis,2003,11(3):1-6.

[2]秦小虎,黄磊,赵乐平,等.FRS全馏分FCC汽油加氢脱硫技术开发及工业应用[J].当代化工,2007,36(1):37-39.

[3]Tek Sutkno. Optimal HDS for lower-sulfur gasoline depends on several factors[J].Oil &Gas Journal,1999,97(23):55-59.

[4]李明丰,习远兵,潘光成,等.催化裂化汽油选择性加氢脱硫工艺流程选择[J].石油炼制与化工,2010,41(5):1-6.

中图分类号:TE624.43

文献标识码:A

文章编号:1673-5285(2016)06-0142-03

DOI:10.3969/j.issn.1673-5285.2016.06.035

*收稿日期:2016-05-24

作者简介:李第,男(1986-),汉族,硕士研究生,邮箱:xiaodisoul@163.com。