硫酸铜结晶母液制取As2O3新工艺实践

邓力能,魏海彬,刘标兵(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

硫酸铜结晶母液制取As2O3新工艺实践

邓力能,魏海彬,刘标兵

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

摘要:简要介绍了铜冶炼厂硫酸铜结晶母液传统的处理方法。结合贵溪冶炼厂生产实践,主要介绍了贵溪冶炼厂硫酸铜结晶母液直接还原制取白砷的工艺、原理,并针对在生产实践中碰到的问题,进行了原因分析并提出了具体的改进措施。生产实践表明该工艺既可以降低砷在系统的无效循环,也可以提升铜冶炼系统的砷直收率,为同行业制取三氧化二砷树立了新样板。

关键词:亚砷酸;硫酸铜结晶母液;直接还原;三氧化二砷;实践;砷直收率

1 引言

铜冶炼厂利用铜电解精炼过程中产出的粗结晶和黑铜泥为原料通过加热蒸发浓缩后生成粗硫酸铜产品。再经过精制得到硫酸铜。在精制硫酸铜过程中产生一种废液即硫酸铜结晶母液,其中含有高浓度的砷及镍,而传统的处理方法之一是将结晶母液直接制备砷酸铜,使砷在冶炼系统开路,但砷的回收率不高,始终在系统无效循环。其二是将开路结晶母液排放到废酸废水工序处理,经硫化处理后以砷滤饼的形式进入三氧化二砷生产线提取白砷[1],其工艺流程复杂,而且增加了废酸废水工序的压力及成本。

随着贵溪冶炼厂(以下简称贵冶)铜产能规模不断提升,进厂原料含砷量逐年增加,而湿法系统铜砷的开路量没有相应增加,有相当一部分铜砷在新材料车间与硫酸车间之间无效循环,工厂硫化钠消耗成本过高。为此,针对湿法系统铜砷无效循环问题,贵冶开展了硫酸铜结晶母液还原脱砷制取As2O3试验,经过工程技术人员的摸索与实践,硫酸铜结晶母液直接还原制取As2O3实现工业化生产。

贵冶在现有生产设备基础上进行改造完善,于2014年3月20日投入生产。可增产三氧化二砷约800t/a,改善了铜砷在生产系统中的无效循环。本文介绍硫酸铜结晶母液直接还原制取白砷的工艺实践。今后还将进一步摸索出最佳的工艺控制参数,优化生产工艺。

2 传统硫酸铜结晶母液处理工艺

2.1硫酸铜结晶母液制备砷酸铜

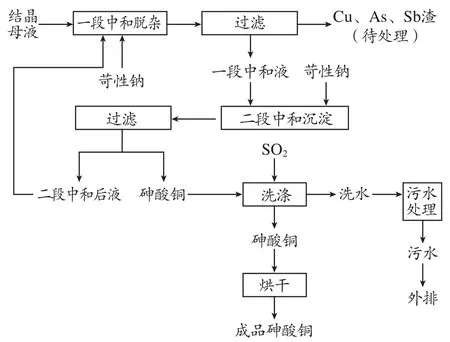

该法利用经苛性钠与硫酸铜结晶母液进行中和,调整pH值,铁、锑、铋等杂质以氢氧化物或砷酸盐形式沉淀,经过滤除去,滤液中再加苛性钠溶液进行二段中和,砷酸铜沉淀析出,过滤后经洗涤,烘干后得到合格产品砷酸铜[2]。其工艺流程见图1。

图1 传统硫酸铜结晶母液处理工艺流程图

当硫酸铜结晶母液中m(Cu)/m(As)接近1,才会产生合格砷酸铜。若m(Cu)/m(As)<1,砷酸铜中铜含量偏低,会影响砷酸铜质量,达不到用户对产品的要求。该工艺的铜砷回收率较低,铜砷始终在系统无效循环。

2.2硫酸铜结晶母液制取三氧化二砷

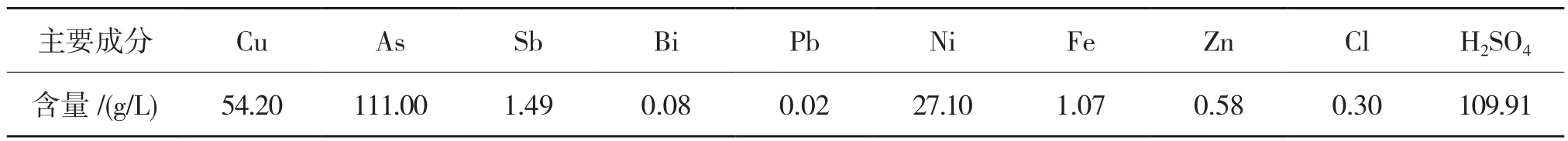

硫酸铜结晶母液与废酸混合,通入空气脱吸SO2,然后在硫化反应槽中进行硫化沉淀,压滤得到硫化砷滤饼[3]。再经过浆化、加压氧化浸出、冷却过滤、SO2还原、固液分离及干燥包装,得到成品三氧化二砷(As2O3),主要工艺流程见图2。

该工艺流程长,硫酸铜结晶母液必须先经过硫化沉淀制成硫化砷滤饼,才能进行提砷处理,不仅增加了废酸废水工序生产负荷,而且提高了该工序生产成本。处理后的浸出渣含砷较单独处理硫化砷滤饼时高,还原结晶后的颗粒较细,成品As2O3干燥效果不理想。

硫酸铜结晶母液的处理除以上方法外,还有碱浸出脱砷法、配酸循环浸出脱砷法等[4]。这些方法虽然使得硫酸铜结晶母液以砷酸盐的形式开路,但是其浸出后液还在系统中无效循环,其产生的砷铜渣需进系统再处理,有价金属没有得到有效回收,其工艺流程较为复杂,工业推广价值不高。

图2 贵冶硫酸铜结晶母液制取As2O3传统工艺流程图

3 硫酸铜结晶母液直接还原脱砷制取As2O3

针对以上存在的问题,通过对国内外文献的研究,贵冶进行了一系列的工业试验,采用硫酸铜结晶母液直接还原脱砷制取As2O3,从技术和操作层面验证了该工艺的可行性。硫酸铜结晶母液直接还原制取As2O3,此生产线填补了国际制取白砷的空白,属于国际创新。

大学生作为一种特殊的群体,在生活费基本源自家庭的情况下,却有着较强的消费欲望,他们往往不够成熟,缺乏一定的分辨能力,容易盲目消费.此外,其做事情时风险意识较低,不考虑贷款后还款的代价,往往是那种“花明天的钱,圆今天的梦”的简单思维.

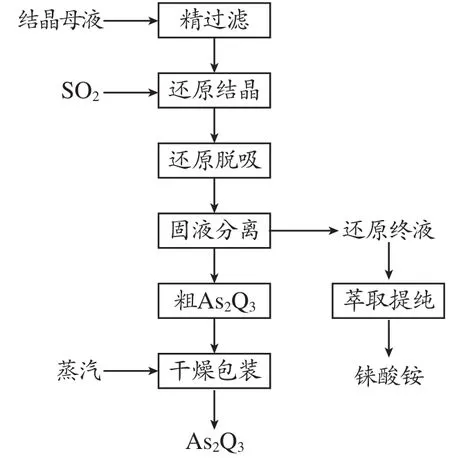

3.1工艺原理及流程

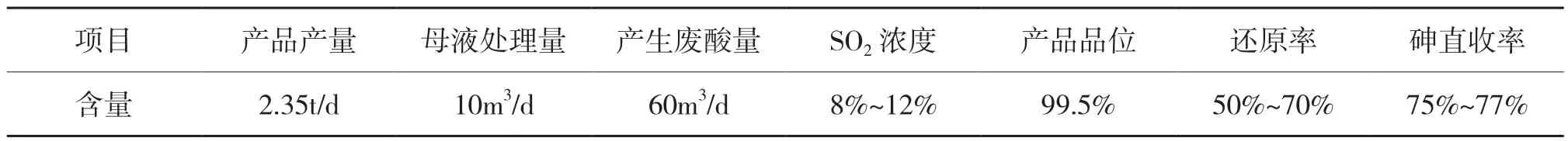

以贵冶新材料车间的硫酸铜结晶母液(其成分见表1)为生产原料,以硫酸车间制酸一系列二氧化硫为辅助原料,控制过程主要分为精过滤、还原结晶、离心分离、干燥包装等工序。硫酸铜结晶母液直接还原制取三氧化二砷工艺的主要设计指标见表2。

表1 硫酸铜结晶母液成分表

表2 主要设计指标

硫酸铜结晶母液由管道输送至硫酸车间亚砷酸工序储液槽,经板框式压滤机及圆筒过滤器过滤后,滤液再泵入还原槽还原,将五价砷还原成三价砷,使液相中的砷过饱和结晶析出三氧化二砷[5]。再对还原后液除去SO2,脱吸时间为10~30min。该工序的主要化学反应方程式如下:

还原后液通过一次离心机进行固液分离,分离后的固体(粗砷)进入浆化洗涤槽,然后通过二次离心机固液分离,得到含水约2.5%的三氧化二砷,由螺旋给料机送入干燥机干燥,最终得到成品三氧化二砷。

过滤是在推动力的作用下,利用非均相混合物中各相对多孔固体介质的透过性的差异来分离混合物的操作[6]165-166。过滤操作往往与沉降设备串联,作为沉降的后续操作,以达到缩短分离时间、降低能耗的目的。硫酸铜结晶母液经过板框式压滤机及圆筒过滤器两段精过滤,确保有效拦截结晶母液中的固体杂质颗粒,得到澄清的过滤后液,为还原结晶创造良好的工艺条件。

3.2主要设备

板框式压滤机是历史最久,目前仍最普遍使用的一种过滤设备,滤板的半数由压榨滤板构成,滤板和压榨滤板交互放置。滤板和压榨橡胶板上都有凹凸纹路,以便形成滤液通道。板框式压滤机为间隙操作,每个操作循环分为活动头压紧、过滤、压榨、喷吹、脱渣五个阶段。过滤工序由原液泵供液,过滤初始阶段,压滤机滤板与压榨板之间构成的滤室是空的,压滤机原液泵的出口压力不高而且比较恒定,这时为恒压过滤阶段,当过滤到末期时,滤室基本上被滤渣充满,原液泵出口压力快速上升,这时为恒容过滤,在过滤后期要特别注意及时停泵,防止原液泵出口管爆裂。

圆筒过滤器是一种精密过滤器,其主要构成是滤芯和滤室,能拦截>5μm固体杂质颗粒。

离心机是利用惯性离心力分离液态非均相混合物的设备。常用以从悬浮物中分离出晶体颗粒及纤维状物质,或从乳浊液中分离出重液与清液[6]185-188。该工艺的离心机为三足式、刮刀下部卸料、间歇操作的过滤离心分离机,其主要部件为转鼓,壁面钻有许多小孔,整体坐落于三足支柱上以减轻运转时的振动。

干燥机干燥原理:干燥三氧化二砷用的干燥机采用的是导热干燥和对流干燥相结合的方法,热能通过传热壁面以传导的方式传给湿物料,使其中的水分汽化,同时,外界空气从进气口进入干燥机炉膛作为物料所含水分的载体,湿空气通过负压风机抽出炉膛进废气洗涤系统。干燥过程传热和传质同时发生[6]242,热能以传导的方式将热量传给三氧化二砷内壁层,然后再由物料内壁传向物料内部,水分由物料内部向表面层扩散,被汽化后由干燥空气作为载体带离系统,由于干燥机和圆桶主体是缓慢旋转的,所以物料不断翻滚,内壁物料不断更换,这样既有助于均匀传热,又有助于防止内壁层物料局部过热而变质。

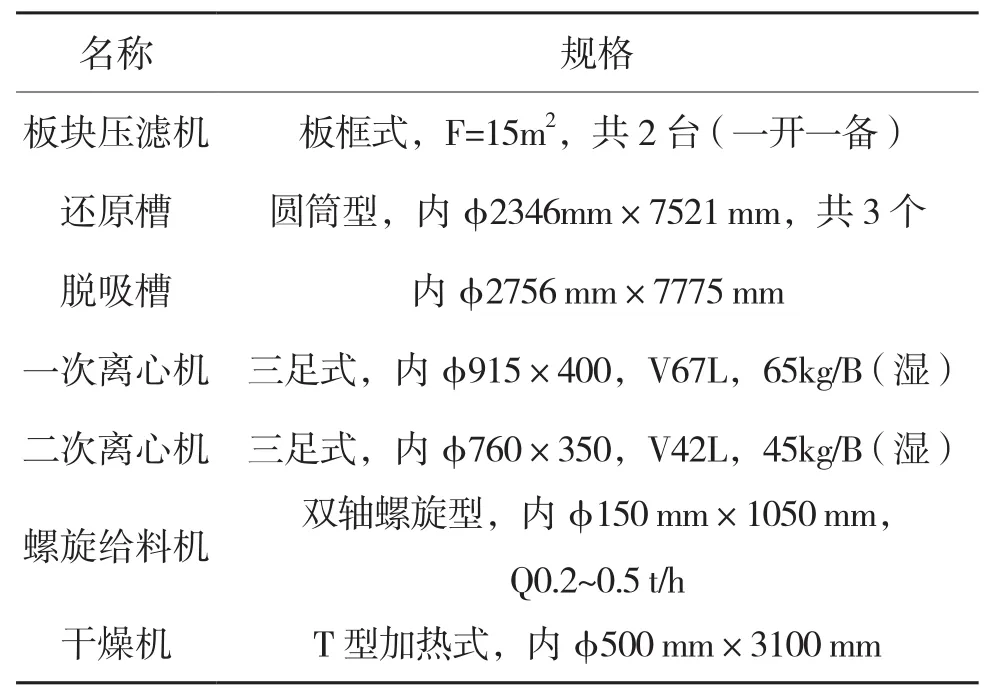

贵冶硫酸铜结晶母液直接还原制取As2O3工艺流程简图见图3。主要设备及规格见表3。

图3 贵冶硫酸铜结晶母液直接还原制取As2O3新工艺流程图

表3 主要设备及规格

4 存在问题与改进措施

在生产运行过程中,装置出现了以下问题:

(1) 硫酸铜结晶母液中铜高砷低时,影响还原结晶效果。当结晶母液中铜高砷低时,影响还原结晶效果,生成的三氧化二砷颗粒较细,导致干燥机干燥效果差,产品包装下料不畅通,会产生一定量的扬尘,系统故障率较高。为解决这一问题,联系生产管理部、硫酸铜生产工段,从源头上降低结晶母液中的含Cu量,提升结晶母液的酸度和As量。其次,在三氧化二砷料仓锥口部加装流态化装置,干燥机端头加装空气炮,同时对包装机上部负压管进行改造,从技术上彻底解决包装机扬尘与干燥机堵塞问题。

(2)硫酸铜结晶母液>60g/L易堵管道。当结晶母液含铜高达60g/L以上时,饱和结晶铜与还原结晶粗砷一起沉降堵塞工艺管线,影响作业效率。针对这一问题,采取了利用还原后液稀释结晶母液的方法,降低了母液的浓度,减缓了结晶堵塞管路的周期。

(3)硫酸铜结晶母液成分复杂且波动大,影响产品主品位。结晶母液中成份复杂且波动很大,当Sb、Bi等杂质含量偏高时,造成粗砷产品主品位达不到99.5%的要求。针对这一问题,要求新材料车间母液中Sb、Bi杂质必须控制在一定合理范围内。同时硫酸车间在粗砷生产线上增加液相分析作为日常固定样的分析,便于跟踪分析、指导生产。

(4)离心机异常振动频发,影响生产效率。生产中,离心分离机常见故障是异常振动。由于结晶母液成份波动较大,在第二次固液分离时,浆液太稠密,粘度较大,导致滤渣在离心机转鼓内分布不平衡容易导致离心机异常振动,影响生产效率。针对这一问题,一是控制好粗砷洗涤时间,确保粗亚砷酸再浆化槽浆液浓度控制在一个合理的范围内;二是加大离心机滤网的更换频率,保持离心机滤网良好的过滤性能;三是调整好离心机三足平衡垫上的气包压力,消除离心机的固有频率与运行频率相近,保障离心机平衡运转。

5 生产实绩

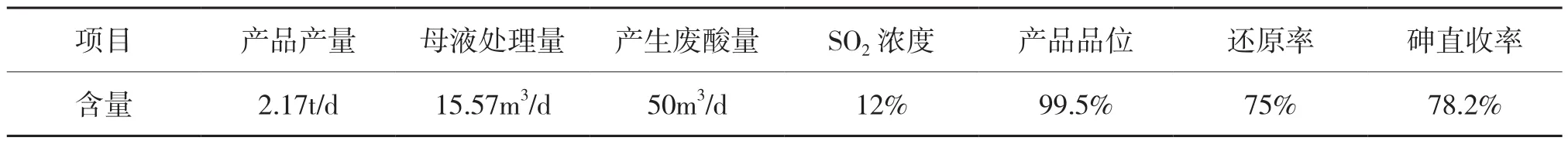

2014年3月,贵冶硫酸铜结晶母液直接还原制取As2O3工艺生产线正式投料生产,通过进一步改进,各项生产经济技术指标稳步提升。截至12月28日,共处理硫酸铜结晶母液4453.5m3,生产成品三氧化二砷620t,既减轻了硫酸车间亚砷酸系统加压浸出制取As2O3生产线(二系列)的负担,又降低了砷在系统的无效循环,助推工厂16项标杆指标之一的砷直收率创历史最好水平,向世界先进水平大幅度迈进,既提升了贵冶的行业地位,也为江铜创造了巨大的环保效益。主要生产实际技术指标见表4。

表4 生产实际技术指标

从上表看出,除产品产量由于受硫酸铜生产线停车半个月大修,导致原料不充足,比设计值略低外,其它各项指标都达到了设计要求。整个硫酸铜结晶母液直接还原制砷工艺生产线运行基本正常,各项参数也基本达到了设计要求,为降低系统铜砷无效循环奠定了坚实的基础。

6 结语

目前,贵冶硫酸铜结晶母液直接还原制取As2O3工艺已经成功投入工业化生产,提升了硫酸铜结晶母液的处理量,且工艺稳定,成本低。在原料充足的情况下,每年可处理硫酸铜结晶母液5000m3左右,产生三氧化二砷800t。实现含砷物料的无害化处理及有价元素的富集,为稀贵金属的提取创造了有利的条件。

参考文献:

[1]余新华.结晶硫酸铜母液在亚砷酸工艺中的应用[J].铜业工程,2008(2):35-36.

[2]陈白珍,龚竹青,等.硫酸铜结晶母液制备砷酸铜的工艺技术[J].中南大学学报,2000(4):300-302.

[3]张景来,王剑波,常冠钦,等.冶金工业污水处理技术及工程实例[M].北京:化学工业出版社,2003:246.

[4]张晗,陈彩霞,赵秀丽.全湿法工艺处理砷铜渣的试验研究[J].有色金属(冶炼分),2010,2(18):18-20.

[5]贵溪冶炼厂硫酸车间培训教材[内部资料].贵溪:江铜集团贵溪冶炼厂教培科,2014.

[6]夏清,陈常贵.化工原理[M].天津:天津大学出版社,2005.

New Technology Practice of Copper Sulfate Crystallization Solution Preparation of As2O3

DENG Li-neng,WEI Hai- bin,LIU Biao- bing

(Guixi Smelter,Jiangxi Copper Corporation,Guixi 335424 ,Jiangxi,China)

Abstract:In this article,the processing method of Copper Smelter Copper sulfate traditional crystallization solution is briefly introduced.Combined with the production practice of Guixi smelter,the process and principle of deacidizing copper sulfate crystallization mother liquor directly to make white arsenic are mainly introduced.And in view of the problems encountered in the production practice,the reasons are analyzed and the concrete improvement measures are put forward.Production practice shows that this technology can reduce ineffective circulation of arsenic in system,also can promote arsenic direct recovery of copper smelting system,and set up a new model for making arsenic trioxide in copper smelting industry.

Keywords:arsenious acid;copper sulfate crystallization solution;direct reduction;arsenic trioxide;practice;arsenic recovery efficiency

中图分类号:TQ126.4+3

文献标识码:A

文章编号:1009-3842(2016)02-0070-04

收稿日期:2015-08-02

作者简介:邓力能(1984-),男,湖南衡阳人,主要从事铜冶炼烟气制酸以及废水、废气、废渣处理的相关工作。E-mail:hndlg0403@126.com