铜冶炼制酸中高温热管锅炉可靠性探讨和实践

陆树友,王 翔(铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽 铜陵 244100)

铜冶炼制酸中高温热管锅炉可靠性探讨和实践

陆树友,王 翔

(铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽 铜陵 244100)

摘要:文中对铜冶炼制酸工艺系统中高温热管锅炉工质和主要设计参数的选取进行了探讨,综合分析了目前中高温热管锅炉运行中存在的主要问题,并结合运行实践对锅炉漏烟、漏水和内外同时爆管等难题提出了防范措施和解决方案,为工程实际提供参考。

关键词:热管锅炉; 锅炉型式; 设计参数; 可靠性; 锅炉故障; 防范措施

1 引言

铜陵有色金冠铜业分公司(以下简称金冠铜业)是国内目前单套系统产能最大的“双闪”冶炼技术工艺铜冶炼企业,配套年产1450kt/a非衡态高浓度转化制酸工艺,如图1所示,采用“4/2/5/3/1”烟气换热流程,分别在Ⅰ热交和转化器Ⅱ层之间设置1#中高温热管锅炉产2.1MPa中压蒸汽,在Ⅳ热交和一吸塔之间设置2#低温热管锅炉产0.6MPa低压蒸汽。近年来,热管余热回收技术得以深入发展,并日趋成熟[1-2],在转化工序设置热管锅炉回收余热的技术得到广泛应用[3-4],根据国内贵溪冶炼厂、祥光铜业、金隆铜业、富春江和鼎冶炼厂和金冠铜业热管锅炉的实际运行情况来看,冶炼制酸系统热管锅炉入口烟气温度低于450℃时,热管锅炉运行平稳,当温度高于450℃,且采用热管锅炉时,经常发生箱体开裂、漏烟、冷端集箱漏水现象,严重时发生热管元件爆管,冷端炉水进入烟气侧,造成长时间停产的重大事故,因此中高温热管锅炉的优化设计选型对铜冶炼制酸工艺系统的高效稳定运行意义重大。

2 制酸余热锅炉型式的选择

制酸工艺系统中的锅炉可选择类型主要包括水管锅炉、火管锅炉、热管锅炉和热风循环式热管锅炉。水管锅炉和火管锅炉采用直接换热形式,锅炉结构紧凑、膨胀量小,造价低,但安全程度相对较差;热风循环式热管锅炉利用热风在高烟烟气侧吸收热量,在热管锅炉侧释放热量,安全程度相对较高,但由于热风循环需风机驱动,不仅增加了初期投资,而且运行成本提高;热管锅炉利用热管元件内部真空密闭的工作介质相变潜热来传递热量,传热效率相对较高,且烟气与炉水有二道阻隔,安全程度也较好。因此,在冶炼制酸工艺系统中,在烟温未超出热管元件的耐温范围时,热管锅炉是较为经济可靠的选择。

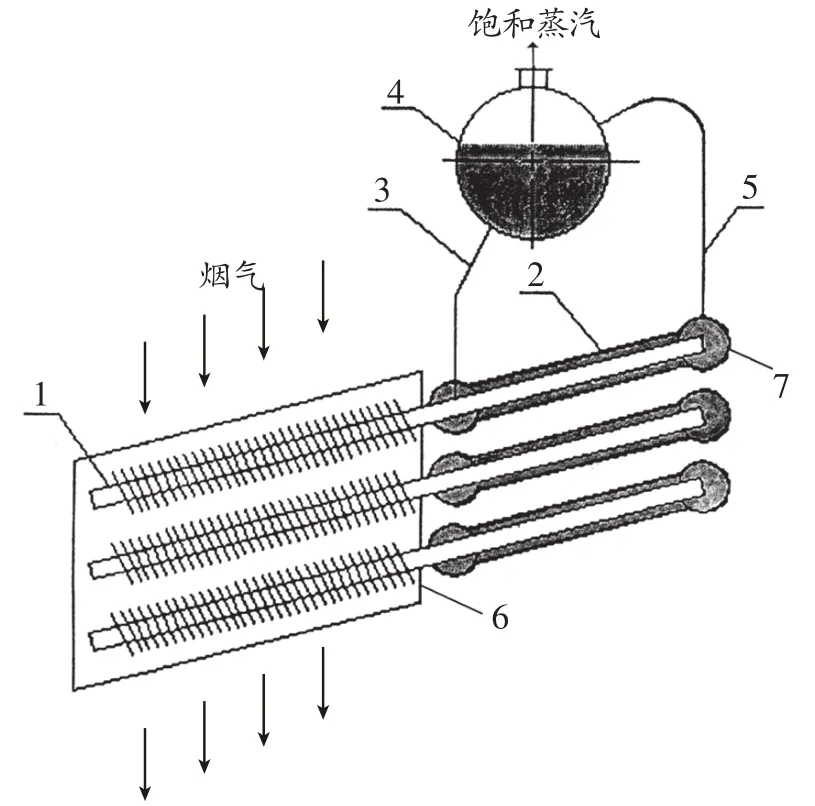

图2 热管蒸汽发生器工作原理图

3 热管锅炉工质的选择

热管元件工质有钠加钾、萘、联苯、汞和纯净水等,作为有机物的萘、联苯等工质因易结碳,使用寿命低;金属汞耐高温且换热效果好,但因易挥发,制作热管元件时易中毒[5];钠加钾作为工质时,因元素特别活泼,极易发生化学反应,产生不凝性气体和腐蚀性产物;纯净水加缓蚀剂作为工质,需要对热管表面进行化学液钝化处理,热管元件中的水汽混合物随温度升高,内压较大,性能受热管元件的冷热端比例、热端翅片螺距等因素的影响较大。

在冶炼制酸工艺系统中,因烟气温度不高于600℃,含尘量低,且5~8年冷修一次,只要控制好热管元件的设计参数,采用加缓蚀剂的纯净水作为工质是较经济适用的。

4 中高温热管锅炉主设计参数的选择原则

在冶炼制酸工艺中,合理选择热管锅炉的运行参数对于转化和干吸的工艺参数控制和系统的安全稳定运行极其重要;热管锅炉产生的蒸汽能更好的平衡整个厂区的蒸汽供给,经济效益显著。

4.1热管锅炉运行压力

热管锅炉运行压力取决于烟气露点温度和热管冷端炉水与热管元件工质的温差。烟气露点温度决定了锅炉运行压力的低限值,原则上热管热端管壁温度应大于烟气露点值20℃以上[6];热管冷端炉水与热管元件工质的温差决定了锅炉运行压力的高限值,原则上炉水温度与热管元件工质温差控制在20~30℃之间,而热管元件工质温度受热量携带极限的影响,工质温度不宜超过250℃[7],炉水工作温度控制范围为220~230℃,对应锅炉运行压力高限值为2.78MPa。实际工程应用中,考虑整体经济性和安全度,热管锅炉运行设计压力不宜超过2.3MPa。

4.2热管锅炉入口烟气温度

热管锅炉入口烟气温度取决于箱体材质的耐温性能、热管工质热量携带极限值的控制和管系、箱体的膨胀自由度设计等。综合以上要素和目前国内成熟的应用实例,在工艺不允许锅炉内漏的情况下,热管锅炉入口烟气温度不宜超过450℃。

4.3热管锅炉烟气压力

烟气侧压力取决于系统的阻力、箱体膨胀节的耐压能力、箱体与烟管截面差值带来的内压升力对喇叭口连接焊缝强度的影响,只要能满足系统工艺的需求,烟气压力不宜有过多富裕量,正常控制在35kPa以内。

5 中高温热管锅炉常见故障与防范措施

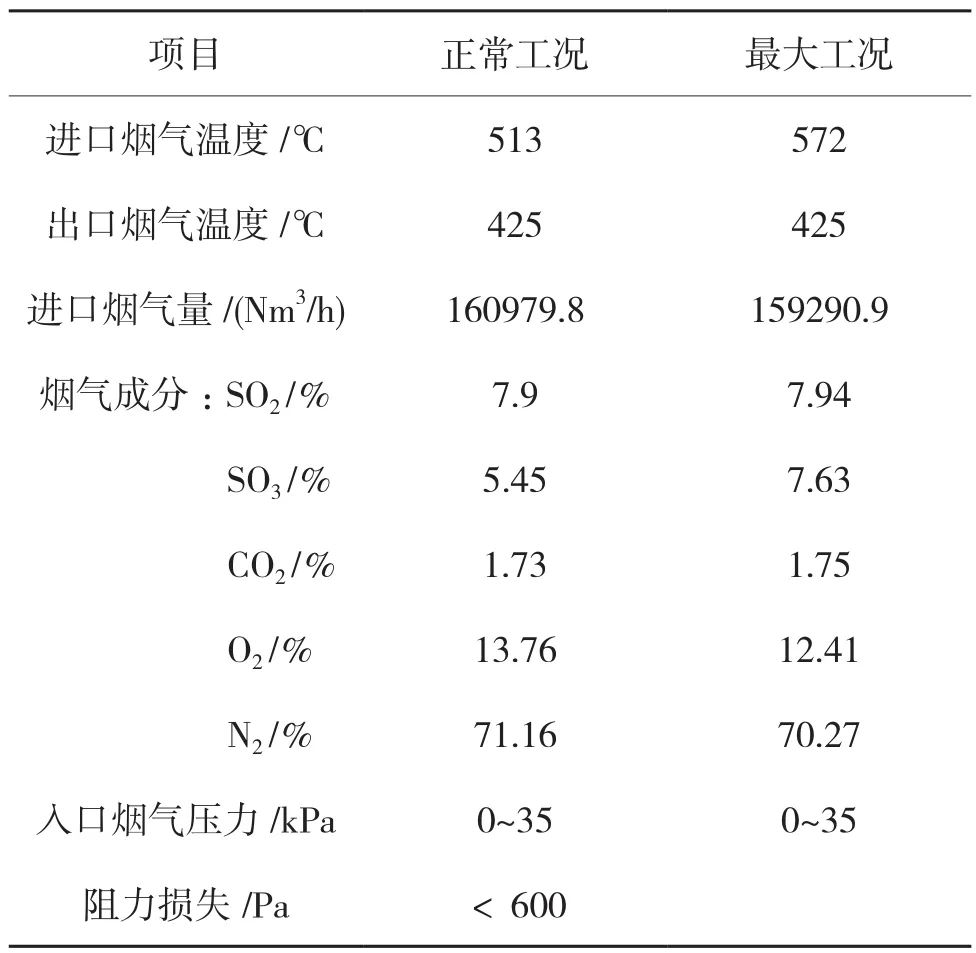

中高温热管锅炉常见故障是箱体漏烟、承压件漏水和换热热管元件爆管[8-9]。以铜陵有色铜冶炼技术升级改造项目为例,两套制酸系统各配置一台中高温热管锅炉,锅炉设计参数如表1所示。2014 年5月大修至2015年10月大修,共漏水10次,Ⅰ系统6次,Ⅱ系统4次。

2015年10月大修至今共漏水3次,Ⅰ系统1次,Ⅱ系统2次。故障集中发生在低温换热管束的北侧10次,Ⅰ系统高温段A管束发生1次,Ⅱ系统高温段B管束发生2次;所有焊缝泄漏处为换热管元件穿水夹套第一道和第二道焊缝。

表1 2.5MPa高温热管锅炉设计参数

5.1箱体和喇叭口焊缝开裂漏烟现象、原因简析和防范措施

5.1.1漏烟现象

焊缝开裂漏烟位置集中在高温烟气入口喇叭口与上箱体连接的角焊缝,上下箱体连接处的东南角与西南角焊缝。

5.1.2原因简析

入口喇叭口为304不锈钢材质制作的圆变方管,上箱体为碳钢加内侧捣打料的矩形结构,两者表面工况温度和材质不同,膨胀量有明显差别,且入口烟气内压达到30kPa,圆变方式喇叭口受到近31t的内力,导致角焊缝易开裂。

上下箱体连接处东南角与西南角焊缝开裂的原因是设计时箱体内换热管束安装空间考虑不足,加上制作和安装误差累积,导致角焊缝出现错边后焊缝强度降低所致。

5.1.3防范措施

入口喇叭口和上下箱体全部采用304不锈钢材质,并在上下箱体之间增设中间膨胀节,上下箱体单独支撑;圆变方入口喇叭口改为异径管,内置气流分布板,上箱体向内翻边与异径管大头对接。这样不仅可以减少上箱体的膨胀移动量,保障线性膨胀系数的一致性,还可减小圆变方入口喇叭口制作难度,提高安装精度,保障焊接质量。

设计时应统筹考虑锅炉部件安装的先后顺序和空间,同时将箱体之间的角焊缝对接改为对接焊缝,只需将管板折边处理。因管束与换热元件垂直的水平方向箱体承载力最小,最后的对接放在箱体承载力最小的面上进行,即使仍有一定的制作和安装误差,锅炉箱体整体性能不会受大的影响。

5.2爆管内漏

5.2.1爆管现象

金冠铜业分公司尽管未发生过热管元件爆管内漏现象,但其他使用单位确实发生了换热元件的爆管事故,炉水进入烟气侧,造成巨大的直接和间接经济损失。

5.2.2原因简析

热管元件爆管主要有三大原因,一是热管元件的无缝钢管质量和壁厚;二是热管元件内置工质数量与特性、管封口的质量[5];三是热管元件实际运行工况冷热端比例失衡。

5.2.3防范措施

严格控制热管元件采购、理化分析、库存管理和制作质量,适当提高热管元件的壁厚;防范热管锅炉内部烟气的短路和偏流,确保每根热管元件冷热端比例,控制单管功率低于热量携带极限功率的55%。

5.3外部集箱焊缝泄漏

5.3.1漏水现象

外部集箱焊缝开裂主要集中在换热管穿管板后与水套管之间的第一道和第二道角焊缝上,从俯视角度看,焊缝开裂位置集中在水平夹角零度。

5.3.2原因简析

锅炉冷侧管束整体悬空、未固定;汽包对侧的上升和下降管管路长,固定和导向支撑点设计不合理;热管在水夹套末端没有固定,相变换热时,产生高频微振,热管换热元件受内外震动的影响,长期运行时就会出现外部漏水现象。

下烟箱体底端固定,膨胀向上,而低温换热管束冷侧集箱受热膨胀向下,导致换热管束冷侧受双向叠加的剪切力,在热负荷波动和开停车时,产生振动性疲劳应力,在受剪切力最大和焊缝最薄弱处出现开裂漏水。

硫酸系统开停车时温变速率过快,箱体为不锈钢材质,膨胀系数大、传热快,且内部无任何保温措施,冷热之间易产生热交变应力。

换热管束冷侧集箱穿水套管为角焊缝,制作时若不严格控制焊接质量,可能产生焊接缺陷,在外力的长期作用下,焊缝薄弱处就会出现开裂漏水现象。

6 防范措施

在保证烟气温度处于露点以上的情况下,注意风机入口导叶的调整,同时对锅炉箱体内外都进行保温,减缓烟温变化速率[10]。

对热管锅炉管系、箱体和换热管束的支撑、膨胀、受力状况、柔性和水动力进行全面校核计算,改进箱体冷侧的支撑方式,做到支撑与被支撑物膨胀一致,且采用内置定位环,保障单根热管元件不产生内部频繁的相变振动。同时改进上升管和下降管的固定点和柔性设计,尤其是要考虑锅炉部件相对膨胀应力的校核和应对措施。可考虑将现有管束的对称布置改为靠汽包侧单侧布置,并采用径向热管[11]。金冠铜业分公司铜冶炼技术升级改造项目中在高温热管锅炉低温区试用了一组径向热管,目前效果很好。

7 总结

中高温热管锅炉现处于逐步成熟完善阶段,除以上设计和制作中应重点关注外,对热管锅炉型式、烟气流动方向、高温段光管和带翅片热管的科学分配、集箱外漏的检修空间、硫酸工艺优化锅炉进出口烟气条件、径向热管和轴向热管各自适合的烟气温度范围等还需进一步探讨和实践论证。

参考文献

[1]滕怀华,刘贤奎,王振友.热管在烟气余热回收中的应用[J].2015(2):94-95.

[2]张红静.焦化热管余热回收系统的结构设计[C].2013年干熄焦技术交流研讨会,2013:279-282.

[3]曹霞.热管锅炉在烟气制酸装置转化系统的应用[J].硫酸工业,2006(6):46-49.

[4]刘孝平,何德,陈英豪.热管锅炉在硫磺制酸装置转化系统的应用[J].硫酸工业,2007(5):36-37.

[5]李桂云,屠进.高温热管工质的选择[J].节能技术,2001,19(105):43.

[6]烟道式余热锅炉设计导则,中华人民共和国机械行业标准,JB/T 7603-94:2.

[7]杜秋平,李开达,刘玺庆.热管式余热锅炉的优化设计与实践[J].应用能源技术,2013,34(6):16.

[8]李斌东,王兆伟.热管式余热锅炉炉管爆管原因分析[J].中国设备工程,2013,6:59.

[9]刘长春,沈玉力.锅炉用 12Cr1MoV 高温段过热管爆裂分析[J].甘肃冶金,2014,36(1):59-61

[10]钟春雷,刘喜文,韩志龙.余热锅炉典型损坏失效形式分析[J].中国设备工程,2015,12:78.

[11]韩超灵,邹琳江,严大炜.热管技术在锅炉余热回收中的应用[C]//第八届全国能源与热工学术年会论文集.大连:中国金属学会能源与热工分会主办,2015:57-60.

Discussion and Practice on Reliability of High Temperature Heat Pipe Boiler in Copper Smelting Acid Production Plant

LU Shu-you,WANG Xiang

(Jinguan Copper Corporation of Tongling Nonferrous Metals Group Co.Ltd,Tongling,244100,Anhui,China)

Abstract:The selection of the boiler type and the operation parameters of the middle and high temperature heat pipe boiler are discussed in this paper.Some operation problems of the heat pipe boiler,such as the smoke leakage,water leakage,pipe explosion and so on,are carefully analyzed,also effective precautions and solutions are put forward to solve those problems.It is significant for safety design and operation of the heat pipe boiler in the copper smelting acid production plant.

Keywords:heat pipe boiler;boiler type;operation parameters;reliability;failure of boiler;precaution

中图分类号:TQ111.16

文献标识码:B

文章编号:1009-3842(2016)02-0074-04

收稿日期:2016-03-08

作者简介:陆树友(1972-),男,安徽枞阳县人,工程师,主要从事铜冶炼企业设备和生产技术管理工作。E-mail:lusy@jgty.net