套管张紧器安装平台使用工况强度分析

王可竹,冯 浩

(上海振华重工(集团)股份有限公司,上海 200125)

套管张紧器安装平台使用工况强度分析

王可竹,冯浩

(上海振华重工(集团)股份有限公司,上海 200125)

摘要:按照套管张紧器安装平台使用的2种工况,运用ANSYS软件对其进行有限元计算,对安装平台的强度和变形进行评估,发现现有安装平台结构上存在一些不足,针对设计上的缺陷,提出采用筋板加强的改进方案,经过有限元分析验证,确认改进方案是安全可靠的。同时,对安装平台材料板厚进行优化,安装平台重量明显降低。

关键词:套管张紧器安装平台;使用工况;有限元分析;筋板

套管张紧器系统是海洋石油钻井平台的关键设备之一,连接钻井平台和隔水套管,在钻井过程中,给隔水套管顶部施加恒张紧力,保护隔水套管由于海浪和海流的冲击产生的变形影响,确保整个钻井系统在安全可靠的条件下完成钻井流程。套管张紧器系统包括: 套管张紧器、套管张紧器安装平台、蓄能器、液压动力站及电气控制系统。套管张紧器安装平台是安放套管张紧器的部件,当套管张紧器为隔水套管顶部建立起恒张紧力时,安装平台将承受套管张紧器传递过来的全部负载。钻井过程中,套管张紧器有3个工作位置,安装平台承载区域变化对平台结构会产生不同的影响。目前,国产自升式钻井平台所装备的套管张紧系统大多数是国外产品,而国产设备研制生产还处于探索阶段,也鲜见对套管张紧器安装平台在使用工况条件下的负载状态进行分析的报道,为此,以一款套管张紧器安装平台为例,按照实际工况,采用ANSYS有限元计算,验证现有安装平台结构设计的合理性[1-2]。

1平台结构和使用工况

1.1套管张紧器安装平台

套管张紧器(conductor tensioner unit,CTU)的核心部件包括4组竖直张紧油缸,给隔水管施加垂直向上的张紧力;4个水平辅助支撑,给隔水管施加水平方向的辅助支撑力;1个基座,4套CTU定位销。

套管张紧器安装平台(conductor tensioner platform,CTP)的主要部件包括1个矩形框架,2套滑动机构,4个提升油缸。

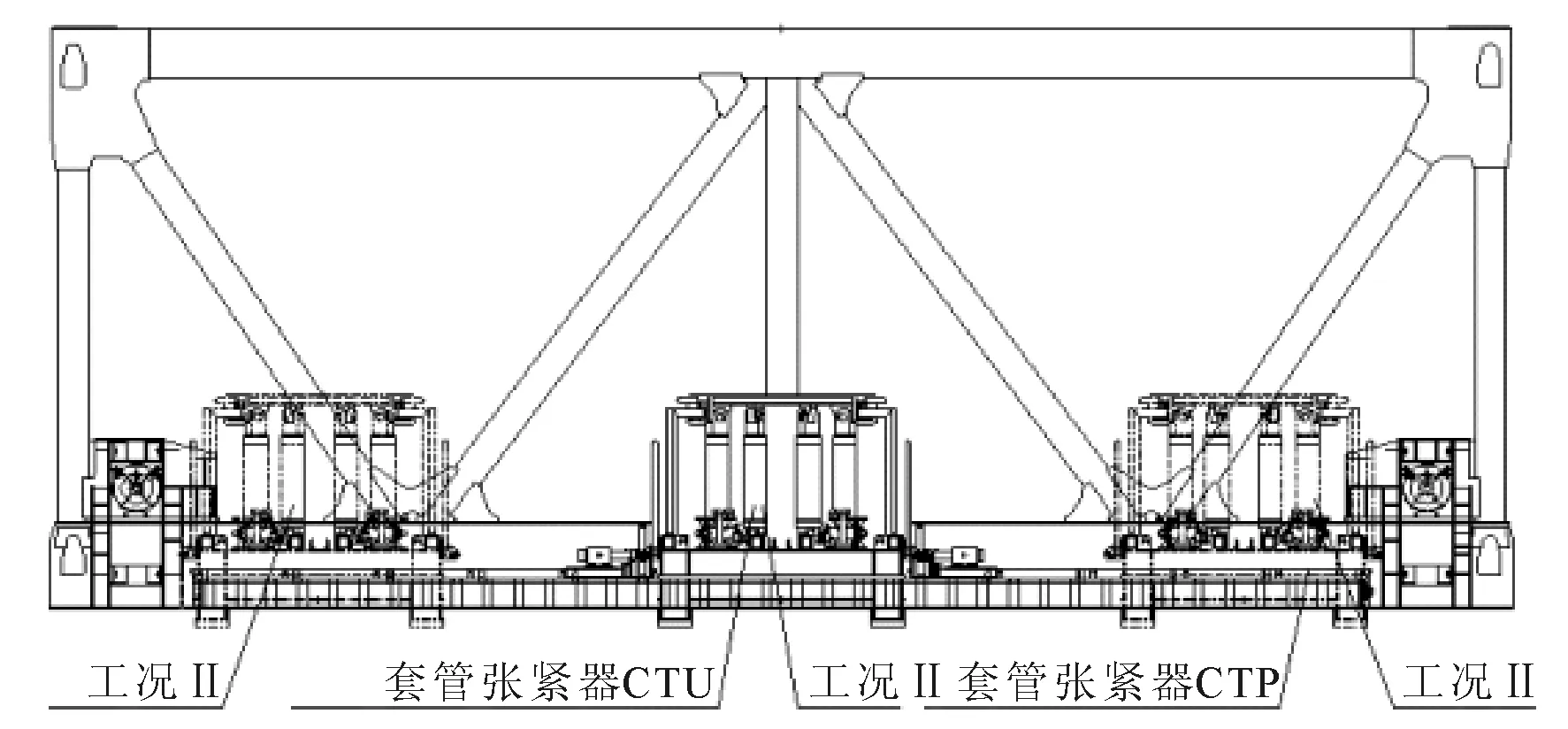

CTU基座横跨安装在CTP的底梁上,与2套滑动机构构成一个平台,通过滑动机构的作用,CTU可以在CTP底梁上左右移动,CTU的4角各安装1套由油缸驱动的定位销,CTU两侧的滑动机构上各装2套同样的定位销,钻井过程中,CTU及滑动机构上的定位销插入CTP底梁上的定位孔中实现CTU与CTP可靠固定。移动井位时,在滑动机构水平油缸的带动下,滑动机构和CTU上定位销间隔插入底梁的定位孔即可实现井位的移动,见图1。

图1 套管张紧器安装平台工况示意

1.2使用工况

一般情况下,钻井平台有3个钻井施工位置,钻井过程中CTU移动到其中某个位置进行隔水套管顶部张紧操作,同时,4个水平布置的辅助支撑伸出,给隔水套管施加水平方向的辅助支撑力[3-4],具体工况有2种(见图1),工况1:CTU位于CTP的中部,工况2:CTU位于CTP的两侧。

2平台模型

2.1主要技术参数

CTU和CTP的总重:92 t;

CTU最大垂直张紧力:2 721 kN;

CTU最大水平辅助支撑力:350 kN;

CTP矩形框架长度:L=14 380 mm;

CTP主材料:EH36;

主材料EH36的屈服强度355 MPa,安全系数:1.67[4];

屈服强度的许用值[σs]=212.5 MPa;

结构变形的允许范围[f]=14.38 mm[5]。

2.2分析模型

CTU给隔水套管施加垂直方向的张紧力通过基座,以反作用力Fy传递给CTP结构;CTU给隔水套管施加水平方向的辅助支撑力,也通过基座以反作用力Fx、Fz传递给CTP结构,CTP结构可以简化为简支梁(见图2),由于工况2的两端位置距离相同,所以选取1种工况计算即可。

图2 套管张紧器安装平台分析模型

3计算分析

计算时对CTP的主结构进行简化,仅剩1个矩形框架,在使用时,固定在甲板月池区域的4个插销插入CTP上部4个插销孔,将CTP固定,因此, CTP的矩形框架插销孔节点沿Y向被约束,CTP矩形框架的X中心面和Z中心面作为对称面同时也被约束。用ANSYS软件进行有限元分析,选择SHELL63单元,定义不同的实常数R来反映板材的厚度,采用自底向上的建模方法,先建立关键点,由点生成面,从而建立完整的张紧器平台模型[6-8]。

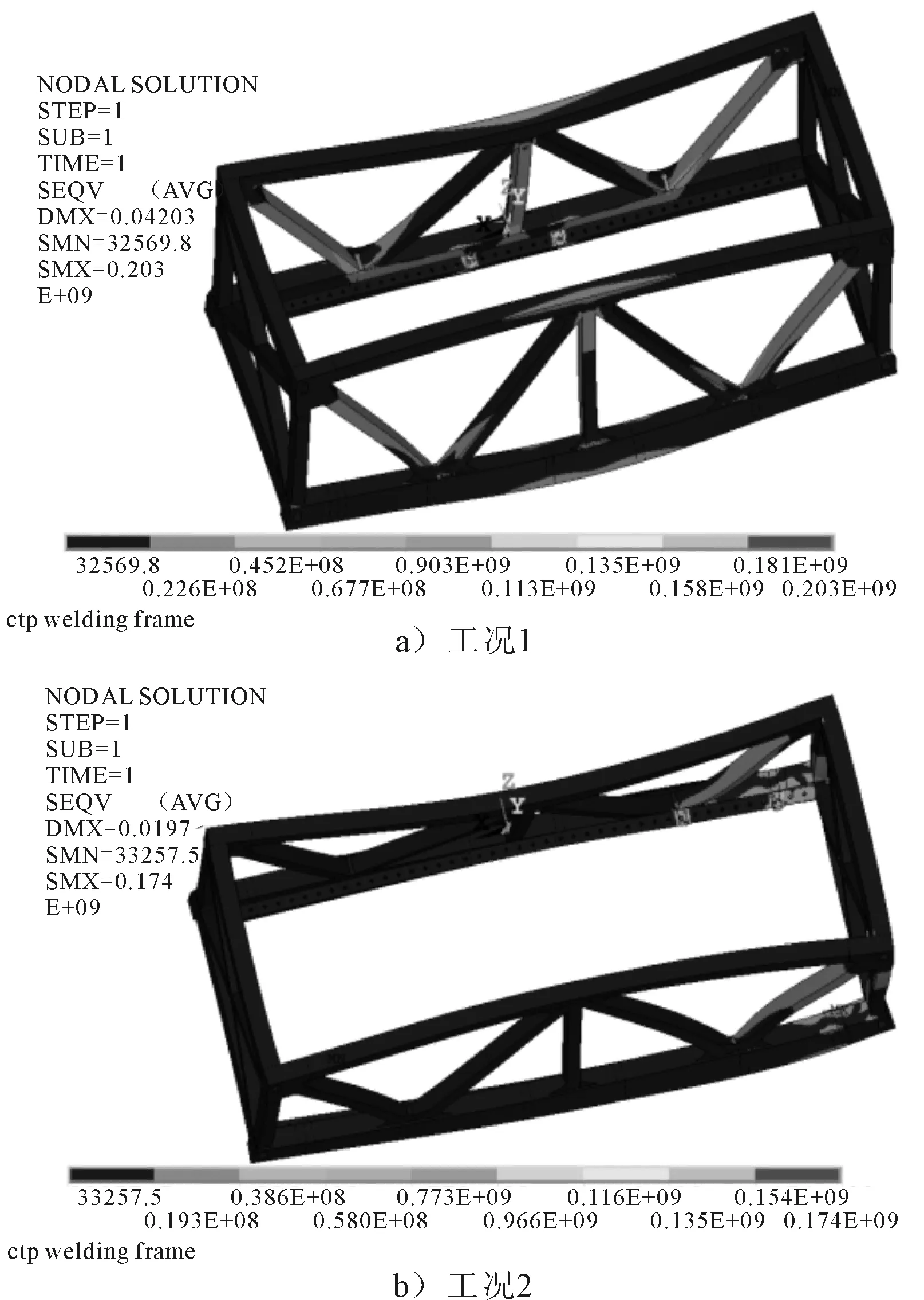

按照上述分析模型定义CTP和CTU的接触面。在接触面分别施加3个方向载荷Fx、Fy、Fz,构成载荷组合,进行强度分析和变形计算[8-9]现有方案应力见图3。

图3 现有方案应力

由图3可见,2种工况下CTP平台最大应力和变形分别为

工况1:

σs1max=275 MPa<σs;Δf1=4.2 mm<[f];

工况2:

σs2max=277 MPa<σs;Δf2=2 mm<[f]。

2种工况下,最大应力值虽然小于材料的屈服强度值,但是均超过许用值,最大值出现在底梁上的定位孔处。将平台底梁上的定位孔全部封闭,重新分析计算,分析得到的最大应力值小于许用值,采用理论计算,最大应力的计算值也是小于许用值。因此定位孔处结构是造成应力增加的原因,在计算中有可能被忽略了。

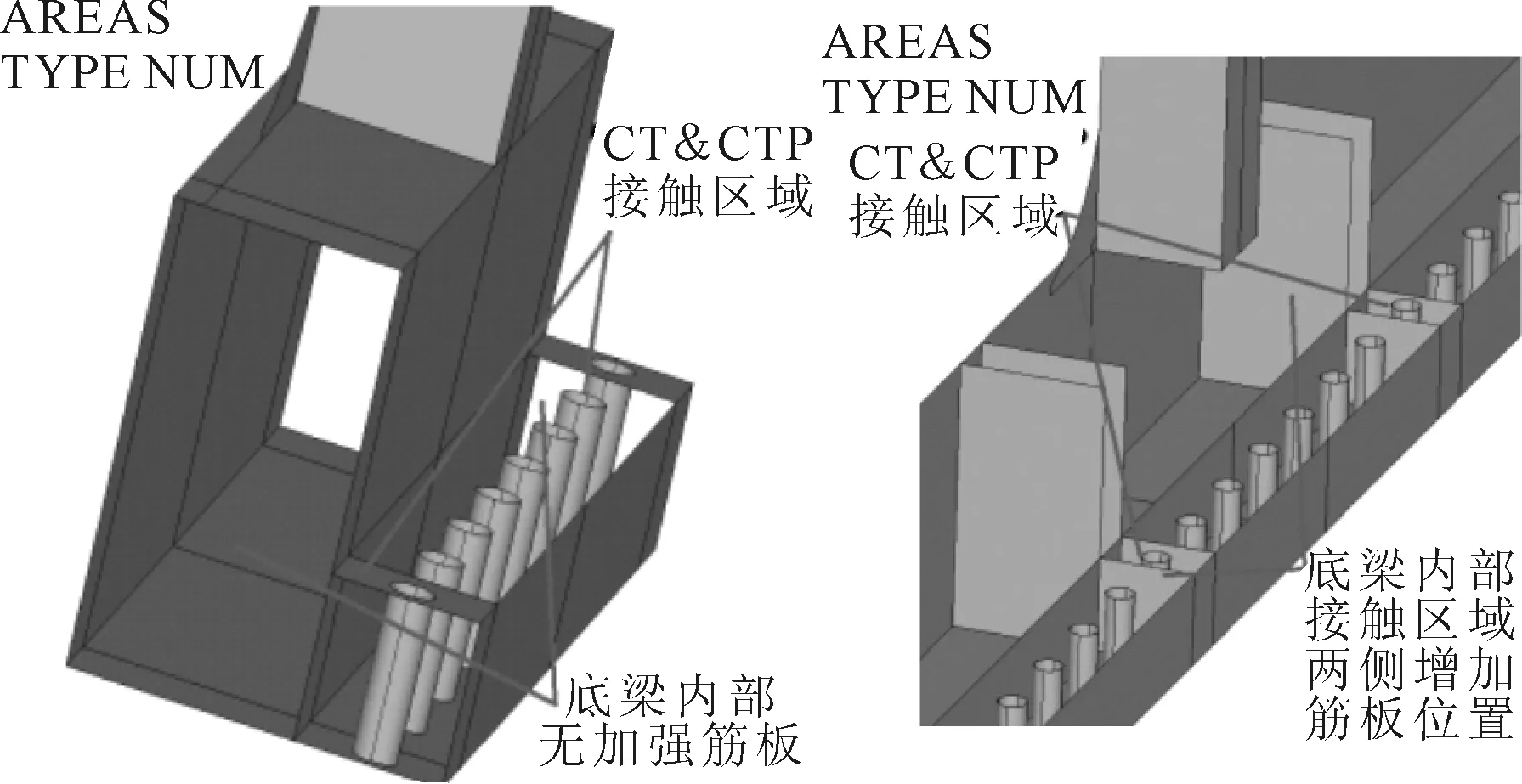

另外,图4的结构显示,直接承载的下横梁是焊接在大梁的腹板上(底梁由大梁和下横梁焊接而成),腹板上的浅色区域应力较大,大梁结构的其它区域应力偏小,加载后,下横梁载荷传递到腹板上,而不是传递到整个大梁上,因此整个大梁没有被有效使用,基于上述原因,下横梁和大梁结构需要局部设计改进。

图4 下横梁变形

4改进设计

4.1出现问题区域的解决方案

根据上述分析,最大载荷出现在CTU平台和CTP底梁接触的定位孔上。当CTU系统在正常钻井过程中CTU定位销插入CTP底梁定位孔进行定位,张紧过程中由于外载作用CTP底梁出现变形,因而在定位销和定位孔的接触区域出现应力集中,因此对底梁结构的受载区域进行重新设计,在CTU的3个工作井位CTU平台和底梁接触区域增加筋板,具体是CTU基座与CTP矩形框架的底梁每个接触点的两侧对称焊接2个筋板,参见图5(为清晰显示内部结构,部分结构隐藏),同时对改进设计后的CTP进行验证。

图5 中间井位筋板增加前后对比

加筋板后重新分析的结果为

工况1:

σs1max=183 MPa<[σs];Δf1=3.9 mm<[f];

工况2:

σs2max=139 MPa<[σs];Δf2=1.8 mm<[f]。

强度及变形都满足要求,因此改进方案有效。

4.2CTP结构优化设计

由于加筋板后2种工况下的最大应力值与材料许用应力值之间有一定数值差,说明结构的材料尺寸安全系数还有盈余,具备减重条件,因此设计3种方案对材料板厚进行优化[9],参见表1。

表1 CTP矩形框架材料的板厚优化方案

按照表1的数据,对CTP矩形框架模型进行修改,重新分析计算结构强度。3种板厚优化方案最大应力值计算值见图6,第3种方案的最大应力最接近许用值而且其重量最小,是最佳方案,第3种方案的应力见图7,采用该方案,重量可减少4.95 t。

图6 CTP的最大应力与重量的关系

图7 优化方案3应力图

工况1:

σs1max=203 MPa<[σs];Δf1=4.2 mm<[f];

工况2:

σs1max=174 MPa<[σs];Δf2=1.97 mm<[f]。

优化减重后的CTP强度及变形均满足要求。

5结论

1) 现有张紧器安装平台强度基本满足要求,但在承载区域结构存在缺陷。

2) 提出的改进方案在承载区域焊接加强筋板,分析结果表明该方案满足使用要求,改善了原方案结构上存在的不足。

3) 通过对改进方案的分析发现,承载部位之外的区域,其强度远小于许用值,用Ansys对该方案进行优化,所得到的最终方案在满足强度要求的前提下,重量减轻了10%。

4) 运用ANSYS分析找到了CTP在使用过程中的薄弱环节,对于CTP在使用期的安全风险评估具有指导意义。

参考文献

[1] 任钢峰,王定亚,邓平,等.海洋钻井隔水管张紧器技术分析[J].石油机械,2013,41(10):43-45.

[2] 赵建亭,薛颖,潘云,等. 浮式钻井装置隔水管张紧系统研究[J].上海造船,2010(4):115.

[3] 梁宏友.浮式钻井采油平台隔水管张紧器的设计与分析[D].哈尔滨:哈尔滨工程大学,2012.

[4] ANSI/AISC3160-05. Specification for structural steel buildings [S]. American Institution of Steel Construction , Inc. Chicago. IL,2005.

[5] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1997.

[6] 张朝晖.Ansys 12.0结构分析工程应用实例解析[M].北京:机械工业出版社,2010.

[7] 吴富生,柏垠,谢蓓莉.自生式平台塔形井架结构强度分析[J].船海工程,2013(2):134-138.

[8] 房晓明,王晓波,钟朝廷,等.张紧器主框架动态特征分析 [J].机电工程技术,2011,40(7):58-59.

[9] 施丽娟,崔维成.船舶结构强度有限元分析的质量控制研究综述[J].船舶,2010(5):31-39.

Strength Analysis of Conductor Tensioner Platform in Different Working Conditions

WANG Ke-zhu, FENG Hao

(Shanghai Zhenhua Heavy Industries Co. Ltd., Shanghai 200125, China)

Abstract:According to the two working conditions of the conductor tensioner platform, the structural strength and deformation are assessed by finite element method in ANSYS. Some deficiencies are found in the existing platform. A improved design is proposed by using stiffened plate, which is verified by the FE assessment. At same time, the scantlings of the platform members are optimized, so as to decreased the platform's weight obviously.

Key words:conductor tensioner platform; working condition; finite element analysis; rib plate

DOI:10.3963/j.issn.1671-7953.2016.03.027

收稿日期:2015-11-16

第一作者简介:王可竹(1964—),男,学士,高级工程师 E-mail:wangkezhu@zpmc.net

中图分类号:U674.38;TE951

文献标志码:A

文章编号:1671-7953(2016)03-0118-04

修回日期:2015-12-16

研究方向:海洋石油钻井设备的设计