基于随动系统的调距桨液压系统分析

许海东

(中海油能源发展采油服务公司,天津 300452)

基于随动系统的调距桨液压系统分析

许海东

(中海油能源发展采油服务公司,天津 300452)

摘要:针对调距桨双向稳距的功能需求和常规液压系统存在的不足,提出基于随动系统的调距桨液压系统设计思路,对比随动系统和锁止阀系统两种不同的双向稳距设计方法。结果表明,基于随动系统的调距桨液压系统具有更可靠的稳距和卸荷性能。

关键词:调距桨;随动系统;双向稳距

目前国内外几乎所有的调距桨装置都采用液压系统作为执行机构,利用液压系统的变距高压油驱动桨毂油缸活塞,从而带动活塞杆往复运动,活塞杆通过滑块使曲柄销盘在桨毂体内旋转运动,进而改变桨叶的螺距角[1],适应船舶各种不同工况的需求[2-3]。通常,自由航行船舶的调距桨装置不需要具备双向稳距功能,但是,对于变距频繁、稳距时间长、控制精度要求高的海洋工程船舶[4],由于其工况要求,调距桨的液压系统不仅需要实现螺距的快速响应和精确控制,而且需要实现长时间双向稳距和稳距卸荷。但是,阀件和系统的内泄漏对稳距卸荷和长时间双向稳距都会造成不利影响,系统稳定性降低。为此,拟通过基于随动系统的调距桨液压系统结构、双向稳距工作原理分析,对比常规的双向稳距设计原理,解决船舶的调距桨装置稳距卸荷和长时间的双向稳距功能需求,为海洋工程船舶的调距桨装置设计提供参考。

1调距桨随动系统结构原理

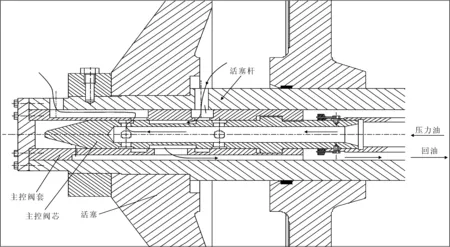

某型调距桨随动系统结构示意于图1,随动控制阀集成设计于桨毂组件内部,取代液压动力单元上的主换向阀,将桨毂油缸活塞的位移与阀芯位移设定为随动关系,阀芯的位置作为控制量和反馈信号,实现桨叶螺距的随动控制和稳定。

图1 调距桨随动系统结构示意

2随动系统调距桨液压系统原理

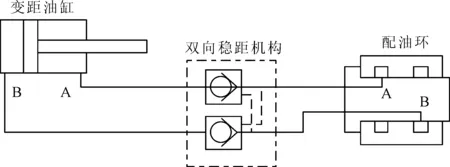

基于随动系统的调距桨正倒车变距实现过程见参考文献[5]。液压系统原理图见图2,其中A口为压力油口;B口为回油口;H1为倒车变距伺服油缸控制油口;H2为正车变距伺服油缸控制油口。

图2 基于随动系统的调距桨液压系统原理图

随动控制阀阀芯的前后运动是通过H1和H2驱动伺服油缸来带动的,详细结构见图3。由于阀芯与阀套之间采用正开口(负重叠),变距时,无论阀芯向前或者向后移动,阀芯开口都会与阀套开口接通,使得压力油进入桨毂油缸的正、倒车腔推进桨叶变距,而桨叶变距又始终是使阀套向着阀芯开口关闭的方向运动,即可实现桨叶螺距变化与阀芯运动的随动控制。

如图2所示,该液压系统最核心的是2个液压回路,即桨毂变距油缸回路和随动伺服回路,2个液压回路均是阀控缸液压回路。当推动随动控制阀芯的伺服油缸停在任意位置时,桨毂变距油缸的活塞均跟随动作,最终实现螺距的变化。2个液压回路通过顺序阀V3进行隔离,顺序阀设定压力值一般在2.2~2.4 MPa,一方面保证在稳距过程中较低的卸荷压力,另一方面保证伺服回路始终保证一定的油压,系统随时处在待命状态。

图3 随动控制阀结构

3调距桨的双向稳距设计

通常,为了使桨叶实际螺距与指令螺距保持基本一致,当桨叶螺距变化超出允许误差范围时,控制系统会反复地发出纠正指令,使液压系统频繁地带负荷工作,影响液压系统元器件的使用寿命。

调距桨在整个任务剖面中变距和瞬时变距是短时间的,而调距桨的稳距是长时间需要保持的工作状态。但是,调距桨装置任何形式的配油器都具有一定的间隙,导致变距油缸的液压油会从配油器不断地泄漏,从而使桨叶螺距变化,导致实际螺距与指令螺距不一致。

3.1锁止阀双向稳距功能实现

常规的双向稳距设计原理是保证变距油缸中的油液外泄,将双向锁螺距机构设计在配油器与变距油缸之间的油路上。调距桨采用双向锁止阀的稳距机理见图4。

图4 调距桨双向稳距机理

稳距时,配油环处正、倒车油口(B口和A口)均没有压力油,双向稳距机构的2个液控单向阀都不会开启,那么变距油缸的正倒车腔的液压油处于密封状态,就可以使桨叶螺距稳定。

当桨叶需要向正车变距时,B口通高压油,A口通回油,B口的压力油可以顺利地通过液控单向阀流到变距油缸的B腔,同时变距油缸A腔的液压油在B口的先导压力控制下开启液控单向阀后回流到配油环的A口。反之,倒车变距时原理也一样。

锁止阀双向稳距功能大大减少了因配油器泄漏而引起的调距动作次数,提高了系统的稳距性能。但是,其双向稳距性能取决于锁止阀的泄漏,锁止阀开启和关闭时阀芯存在一定的冲击。

3.2随动系统双向稳距功能实现

随动控制阀采用正开口,即使桨叶螺距没有进行操纵时,也有油流通过阀门。桨叶有改变螺距倾向时,主控阀套的位置改变,活塞一侧的油压立即增大,使桨叶螺距不能改变。

桨叶在任意螺距位置时,若桨叶在外力作用下或者由于配油器泄漏等原因产生螺距向倒车变化时,主控阀套的位置会随着活塞一起向后运动,此时主控阀芯压力油口打开,液压油进入桨毂油缸正车腔,正车腔油压立即增大,活塞将在液压油的作用下带动桨叶克服外力,自动向原来的位置运动。反之亦然,即实现了任意螺距的稳定。

在双向稳距功能实现上,随动系统是最可靠的,只要随动控制阀阀芯的位置不变,活塞就不会运动,桨叶螺距就能一直稳定不变,从而实现了桨叶螺距的双向稳定。

4随动系统的稳距卸荷

在随动系统的调距桨液压系统中,不仅需要考虑调距时所需较高的变距油压和较大的流量,而且要考虑在长时间稳距时系统压力卸荷、减少液压系统发热的问题。

随动系统的调距桨均采用正开口型式随动控制阀。如图5所示,当采用负开口时,由于流量增益具有死区,会引起螺距控制精度误差累积,而零开口对加工精度要求较高,一般也不采用[6-7]。

图5 不同开口型式的流量曲线

正开口型式随动控制阀具有在零位泄漏量大的特点,在满足控制精度的前提下正开口量一般较大。通过随动控制阀的正开口,解决随动系统的调距桨液压系统在稳距航行期间的卸荷问题。

5结论

1) 基于随动系统的调距桨液压系统通过正开口随动阀实现动态螺距的稳定平衡,解决了常规系统内泄漏造成双向稳距时间短的难题,提高了调距桨系统的可靠性。

2) 基于随动系统的调距桨液压系统采用正开口随动阀,具有良好的稳距卸荷功能,减少了液压系统发热和功率损失。

3) 基于随动系统的调距桨液压系统适用于长时间双向稳距功能需求的海洋工程船舶,为适应特殊船舶应用提供了一种优化的解决方案。

参考文献

[1] 邱晓峰,陈昌鄂,侯秀举.船舶主推调距桨方案设计方法与实现[J].船海工程,2006(6):23-25.

[2] 李方川,王鹏,刘飞.可调螺距螺旋桨的特性分析[J].中国水运,2008(1):57-58.

[3] BEEK T. Improved controllable pitch propeller concept offers better vessel performance[J]. The ship power supplier,2004(2):28-33.

[4] JENSSEN S. Offshore supply vessels call for versatile design[J]. The ship power supplier,2009(1):12-15.

[5] 刘丽飞,卫建兵,胡哲.某船可调螺距螺旋桨推进装置应急系统改进[J].船海工程,2009(2):12-15.

[6] 王春行.液压控制系统[M].北京:机械工业出版社,2008.

[7] 李壮云.液压元件与系统[M].2版.北京:机械工业出版社,2005.

Analysis of CPP Hydraulic System Based on Servo System

XU Hai-dong

(CNOOC Energy Technology and Services-Oil Production Services Co., Tianjin 300452, China)

Abstract:Focusing on the function demand of CPP's bidirectional steady-state pitch and the shortage of conventional hydraulic system, the design idea of CPP hydraulic system is put forward based on the servo system. Two different design methods of bidirectional steady-state pitch for the servo system and dual-pilot check valves system are compared with. The result shows that the servo system has more dependability on steady-state pitch performance.

Key words:controllable pitch propeller; servo system; bidirectional steady-state pitch

DOI:10.3963/j.issn.1671-7953.2016.03.018

收稿日期:2015-11-04

基金项目:国家高技术研究发展计划(863计划)(2012AA09A20902)

第一作者简介:许海东(1978—),男,学士,工程师 E-mail:xuhd@cnooc.com.cn

中图分类号:U664.33

文献标志码:A

文章编号:1671-7953(2016)03-0076-04

修回日期:2016-05-12

研究方向:船舶及海洋工程