数控铣削中过切现象分析

沈华

[摘 要] 分析了数控铣削过程中出现过切现象的原因,并提出相应的解决方案。

[关 键 词] 过切现象;数控铣床;数控切削;刀具补偿

[中图分类号] TG547 [文献标志码] A [文章编号] 2096-0603(2016)05-0086-01

数控机床虽然具有加工精度高、适用性强、自动化等优点,但在加工过程中出现问题时不能像普通机床那样随时地进行人为调整,一个很小的疏忽都会出现过切现象,直接影响工件加工精度,甚至报废产品,因此必须考虑到每一个细节,确保加工过程准确无误。

一、加工拐角时产生过切的原因及解决方案

(一)加工内角交接处引起的过切

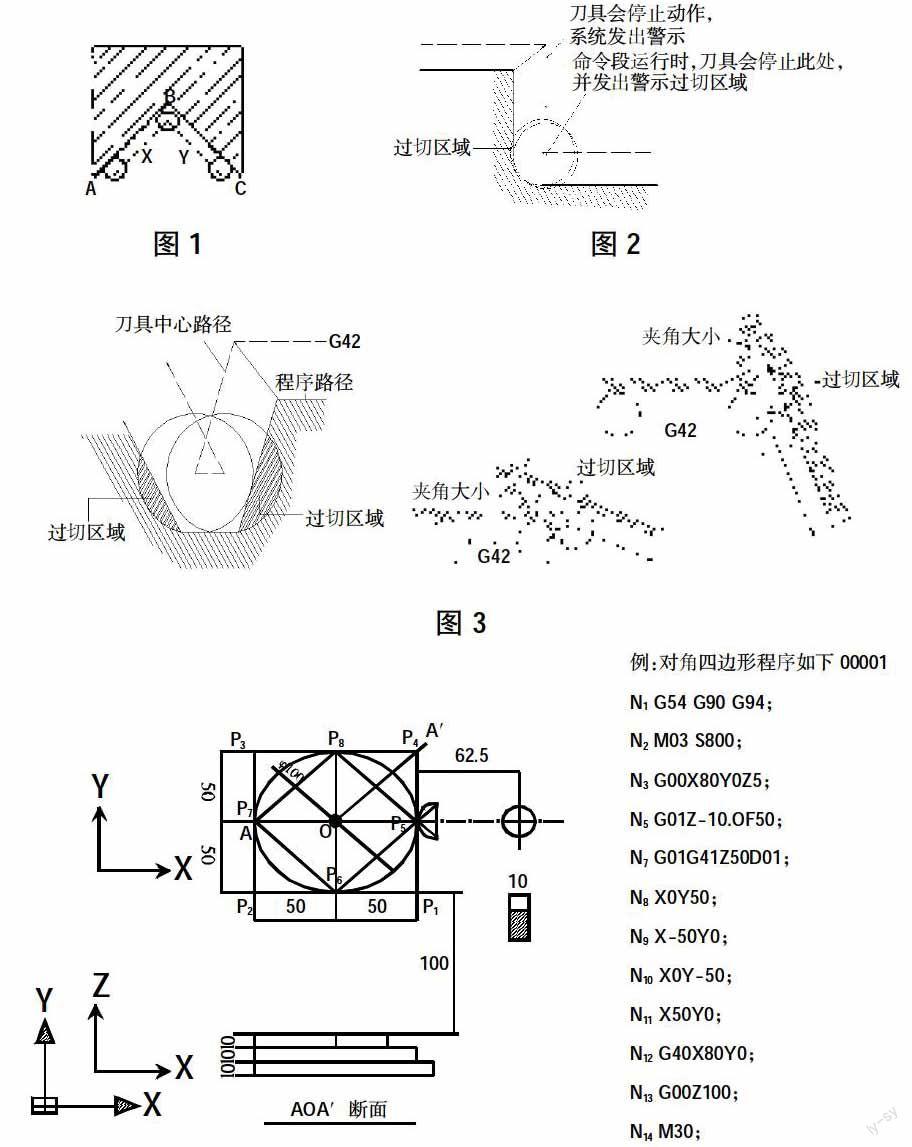

如图1所示,在铣削轮廓内角时可能产生过切,其原因分析如下:

1.当铣刀加工至B点时,铣刀与工件的接触面积增大,切削力也随之增大,过拐角时由铣两面变成铣一面,切削力减小,恢复工艺系统弹性变形,导致刀具向工件加工表面内侧变形,产生过切。

2.当进给速度较高时,由于惯性力也可导致刀具过切。

解决方案:

1.选择刚性好,抗震及热变形小的短柄刀具,如高速钢立铣刀。实验证明,它不但能提高加工品质,还可降低加工的成本。

2.采取分级编程控制进给速度。如图1所示,将AB和BC段均分AX、XB和BY、YC其中AX、YC段为正常速度,XB、BY段为低速(一般不超正常速度的),XB、BY的距离长度宜选为(1.2~2)R,R为刀具半径。当刀具半径较大或AB、BC夹角较小时,低速段的进给速度应进一步降低。

(二)各轴速度滞后引起的过切

原因分析:加工拐角为直角的零件,而且加工路线恰好沿着两个正交坐标轴时,在某一坐标伺服系统的位置指令输入停止的瞬间,另一个坐标轴伺服系统紧接着接受位置指令,速度瞬间从零达至指定的进给。但在指令突然改变的瞬间,第一轴对指令位置有滞后量,而第二轴开始加速时,第一轴并未到达拐点,因此出现过切。

解决方案:

1.在编程时对第一坐标采用分级降速的办法。

2.注意装夹方法,避免加工路线正好沿着两个基本点正交坐标轴。

3.编程时在拐角处略作停顿。

二、建立或取消刀补时产生过切的原因及解决方案

目前数控机床均具有刀具半径补偿功能。在加工面的交接处不能建立和取消刀补,刀具的切入、切出应选取在切线方向或延长线上;反之,如刀具径向切入,则进入轮廓加工时运动方向要改变,此时切削力的大小和方向也将随之改变,在工件表面有短暂的停留时间,因工艺系统的弹性变形,在工件表面会产生伤痕。

刀具半径补偿生成的过切有以下情况:

(一)内缘补偿过量切削

切削内缘时,若刀具半径大于缘角半径,那么由于系统运行命令段时就预先读入了下面2段命令,所以当出现过切现象时,就会发出警示。此时,刀具会停止前进,而停在下一个命令段的起始点。如果过切现象发生在命令段操作正在运行时,则刀具会停在下一个命令段的终点,并发出警示,如图2所示。

(二)槽补偿时由于夹角太小过量切削

槽深小于刀具半径或路径的交角处太小,皆会产生过切現象。此时,系统也会停止运行,如图3所示。

本文分析了数控铣削加工中可能出现过切现象的两种情况和相应的解决措施。引起过切还有其他一些因素,如夹具刚性、机床本身往返间隙等的影响,在实际加工中还要针对具体情况具体分析处理。