基于熔融堆积技术研究加工路径与产品性能关系

闫勇增 聂文忠 房光开 周迪

(上海应用技术学院,上海,201418)

基于熔融堆积技术研究加工路径与产品性能关系

闫勇增聂文忠房光开周迪

(上海应用技术学院,上海,201418)

摘要:基于熔融堆积技术制作不同加工路径的试样,通过拉伸试验和弯曲试验,研究试样的拉伸性能和弯曲性能。结果表明:试样的拉伸性能和弯曲性能随加工路径角度增加而减小,而且平放式试样的拉伸性能和弯曲性能好于立式试样的。制作零件时,根据零件受力部位的特点选择不同加工方式可以提高零件强度。

关键词:熔融堆积技术加工路径拉伸性能弯曲性能

快速成型技术是集计算机辅助设计及制造技术、逆向工程技术、分层制造技术(SFF)、材料去除成型、材料增加成型技术等为一体的多学科、多技术交叉的先进制造技术,又称三维打印[1]。熔融堆积成型(FDM)技术属于快速成型技术的一种,由美国Scott Crump博士于1988年率先提出的。这种工艺不用激光,使用、维护简单,成本较低,用丙烯腈-丁二烯-苯乙烯共聚物(ABS)制造的原型因具有较高强度而在产品设计、测试与评估等方面得到了广泛应用。

FDM技术快速成型产品的机械性能与丝材黏结强度、填充间隔、分层厚度等有关[2],目前多数研究集中在分层厚度、填充间隔等参数优化或者提高丝材黏结强度方面。下面通过改变每一层的加工路径和加工时试样放置方式,使上下层、层与层之间路径按计划叠加、熔融,从FDM制件的拉伸性能和弯曲性能2个方面研究加工路径和放置方式与制件性能的关系。

1试验部分

1.1 主要原料及设备

ABS,P430,Stratasys公司。快速成型机,FDM200MC,Stratasys公司;万能材料试验机,LEGEND 2382,美国Instron英斯特朗公司。

1.2 试样制作

利用分层软件将三维模型数据分成若干层,规划好每一层扫描路径,吐丝喷嘴按照扫描路径移动,逐层快速堆积叠加,最后制作成所需零部件。

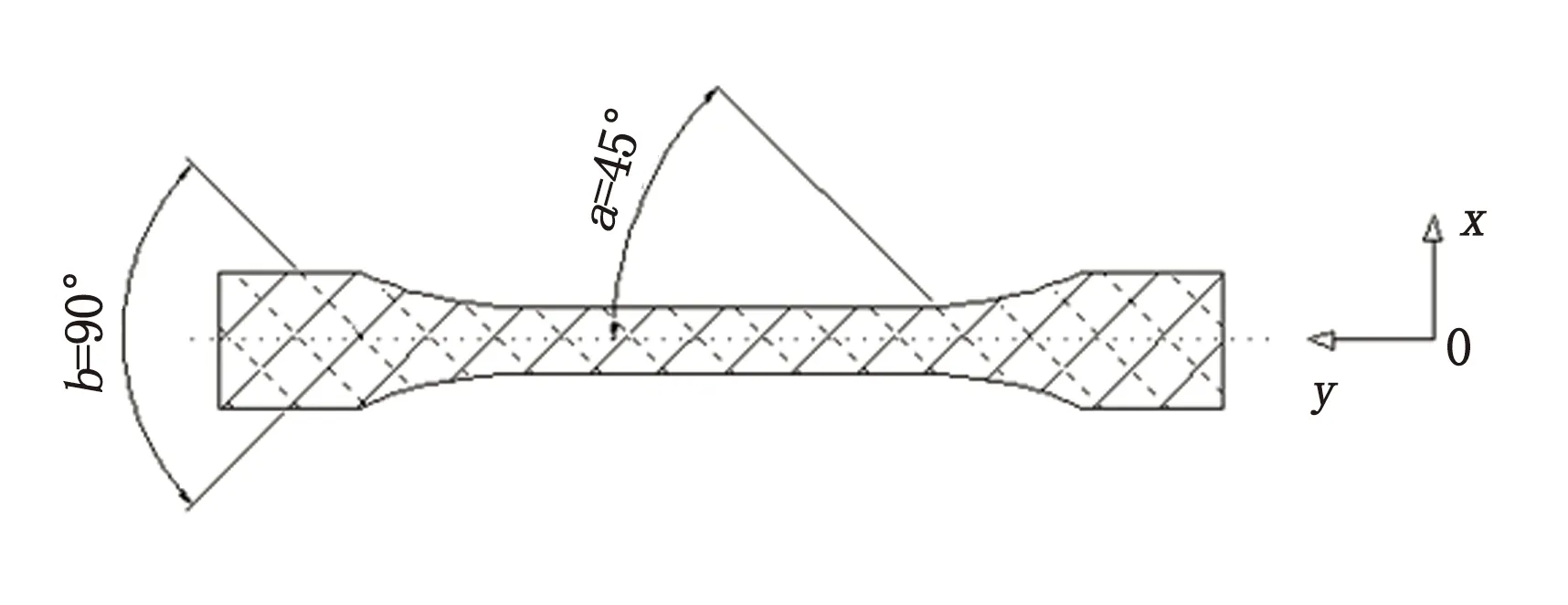

按照技术发展顺序加工路径可分为来回扫描、分区域扫描、分形扫描、螺旋线扫描,环形扫描等等[3]。下面采用来回扫描路径制作试验样片,Insight软件中扫描路径默认角度a在45°,层与层之间路径角度b为90°(见图1)。图1中实线为某一层路径,虚线则为相邻层路径,实线层与虚线层交错叠加。

图1 角度a和角度b示意

试验根据加工路径不同共制作28种试样(如表1所示),A系列拉伸试样和B系列弯曲试样的加工路径相同,几何形状不同。

表1 试样规格

试样A0x和试样B0x是平放式制样,试样A1x和试样B1x是立式制样(如图2所示)。

图2 试样放置方式

1.3性能测试

拉伸试样根据GB/T 1040.2—2006 制定,采用1A型,150 mm×20 mm×4 mm,窄平行部分长度80 mm,宽平行部分间距108 mm。

弯曲试验样条根据GB/T 9341—2000制定,尺寸为80 mm×10 mm×4 mm,弯曲速度1 mm/min。

2结果与讨论

2.1拉伸试验

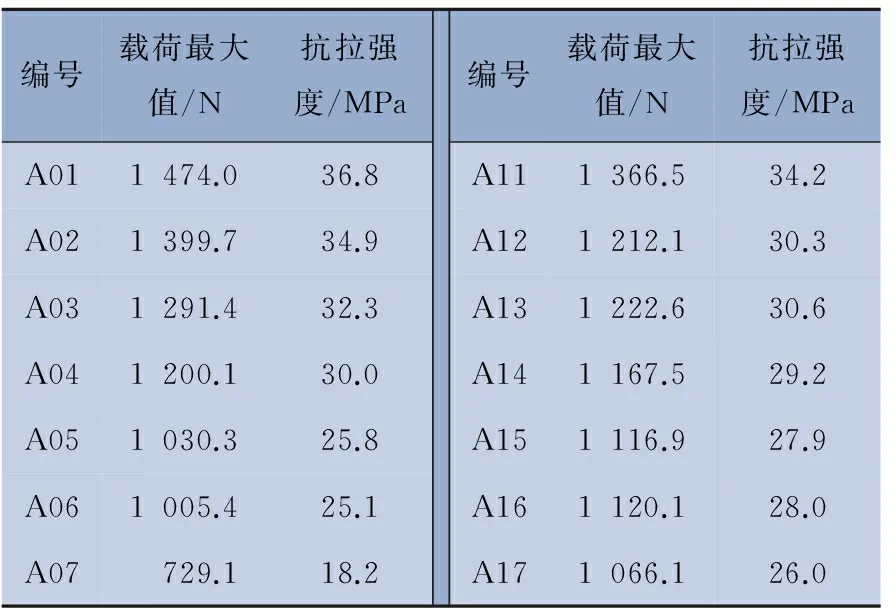

表2为拉伸试验测量数据。

表2 拉伸试验结果

从表2可以看出,随着加工路径角度a增加,试样承受最大拉伸载荷依次减小。A01试样最大拉伸载荷1 474.0 N,抗拉强度36.8 MPa,而A07试样最大拉伸载荷只有729.1 N,抗拉强度18.2 MPa,说明平放式试样拉伸强度受加工路径角度a影响较大。A11试样最大拉伸载荷1 366.5 N,抗拉强度34.2 MPa,A17试样最大拉伸载荷1 066.1 N,抗拉强度26.0 MPa,可见立式试样拉伸强度受加工路径角度a影响较小。在0°~45°内,相同角度时,平放式试样抗拉强度大于立式试样抗拉强度;在60°~90°内,相同角度时,立式试样抗拉强度大于平放式试样的。

图3为平放式拉伸试样断面。

从图3可以看出,A01试样断面平齐,熔融细丝横截断面清晰,相邻层间的ABS丝相互交叠且形状接近于椭圆。A07试样断面平整,熔融细丝一层层排列清晰可见。对比A01和A07断面可知,A01试样的熔融细丝被轴向拉断,A07试样则是熔融细丝间黏合处被撕开,黏合处抗拉强度远远小于熔融细丝的抗拉强度。A01试样最大拉伸载荷最大是因为制作时喷嘴挤出的每一根细丝轴向方向经熔融堆叠后与拉伸方向平行,每一根细丝均承受拉力,A07试样则是每一根细丝轴向方向与拉伸方向垂直,熔融细丝之间的黏合力主要承受拉力,A02至A06试样最大拉伸载荷介于A01,A07之间并且依次变小,这是由于随着角度a增加,黏合力承受越来越多的拉力,而黏合力提供的抗拉拉力很小,导致A02至A06试样的最大拉伸载荷逐渐变小。黏合力受其加工温度、分层厚度影响,增加黏合力大小,可以提高试样的拉伸性能。

图3 平放式拉伸试样断面

2.2 弯曲试验

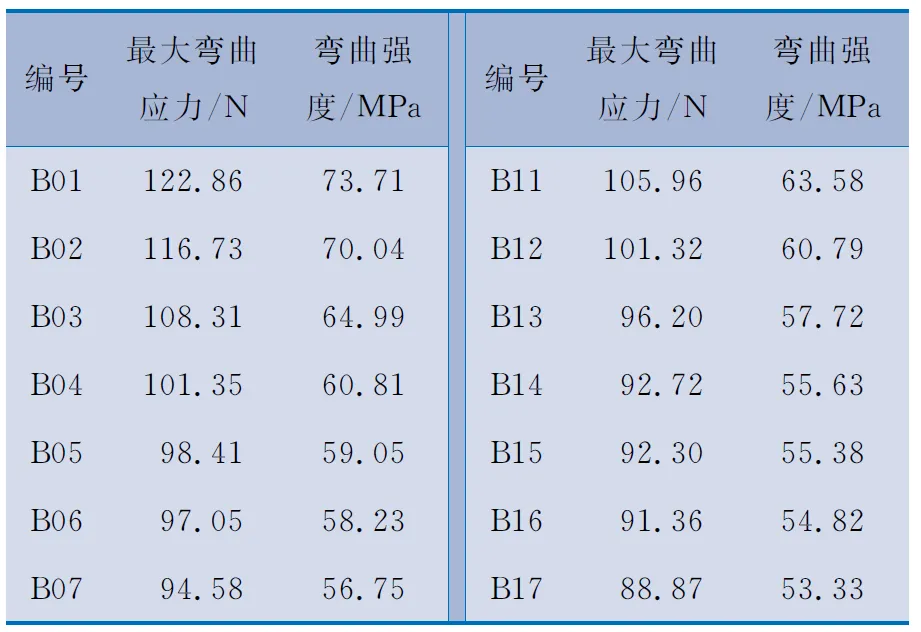

表3是弯曲试验测量数据。

表3 弯曲试验测量数据

从表3得出,加工路径对产品弯曲性能影响显著,与拉伸试验所引起的试样性能参数变化基本一致,平放式弯曲试样和立式弯曲试样最大弯曲应力及弯曲强度均随加工路径角度a的变大而逐渐变小。当角度a相同时,平放式弯曲试样的弯曲强度大于立式弯曲试样的。

对于平放式弯曲试样,角度a在0°~45°,弯曲强度基本上呈线性变化并逐渐减小,a在45°~90°,弯曲强度变化不大。B01试样最大弯曲应力和弯曲强度最大是因为施加弯曲载荷的方向与加工路径方向垂直,每一根熔融细丝均可以承受弯曲载荷,而试样B07施加弯曲载荷的方向与加工路径方向虽然垂直,但是基本由熔融细丝间的黏合力承受弯曲载荷,所以B07试样弯曲强度最小。

3结论

a)FDM快速成型产品的抗拉强度和抗弯强度随加工路径角度a增加而逐渐减小。角度a在0°~30°的产品适用于单一载荷场合或者某单一载荷主导的的场合,角度a在30°~60°的产品适用于多种载荷,不建议将加工路径设置在60°~90°。

b)平放式试样的性能好于立式试样的。因此,制作复杂零件时,根据零件受力部位的特点选择不同加工方式可以提高零件强度。

c)增加熔融细丝间的黏合力可以提高FDM制件的性能。

参考文献

[1]王成焘,李祥,袁建兵. 三维打印技术与制造业的革命[J]. 科学(上海),2013,65(3):21-45.

[2]杨航. 3D技术在机械零部件逆向工程中的应用[J].中州煤炭,2015,(1):92-94.

[3]张媛.熔融沉积快速成型精度及工艺研究[D].大连:大连理工大学,2009.

The Relationship Between Machining Path and Product Properties Based on Fused Deposition Modeling Technique

Yan Yongzeng Nie WenzhongFang Guangkai Zhou Di

(Shanghai Institute of Technology,Shanghai,201418)

Abstract:Different samples were prepared by different machining paths based on fused deposition modeling(FDM) technology. Those samples were studied by tensile test and flexural test. The results show that the tensile and flexural properties of the sample decrease with the increasing of the machining path angle, Moreover, the tensile and flexural properties of flat type sample are better than those of the vertical sample. When producing parts, according to the characteristics of force parts of parts, choosing different processing methods can improve the part strength.

Key words:fused deposition modeling technology; machining path; tensile properties; flexural properties

收稿日期:2015-09-30;修改稿收到日期:2015-12-20。

作者简介:闫勇增(1987-),男,研究生,研究方向为材料成型技术。E-mail:yanyongzeng2007@126.com。

DOI:10.3969/j.issn.1004-3055.2016.02.016