Hypol四釜串联聚丙烯工艺流程重构扩能

笪文忠 顾雪萍 王嘉骏 冯连芳

(1.中国石化扬子石油化工有限公司南京研究院,江苏 南京, 210048; 2. 浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州, 310027)

Hypol四釜串联聚丙烯工艺流程重构扩能

笪文忠1顾雪萍2王嘉骏2冯连芳2

(1.中国石化扬子石油化工有限公司南京研究院,江苏 南京, 210048; 2. 浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州, 310027)

摘要:根据PC-SAFT状态方程计算物性的方法,建立了基于反应机理的工业装置模型,采用2个牌号聚丙烯(PP)的流量及相对分子质量对模型进行了验证,误差在±8%以内。以工业装置的流程模型为基准,将Hypol四釜串联PP的流程重构为2个液相反应器并联后再串联两级气相反应器的流程。应用重构流程的模型分析了氢气浓度、乙烯/丙烯物质的量比对聚合物产量、相对分子质量、共聚组成的影响,提出了保证与原流程产品品质类似的工艺条件调整策略。在中试装置2种流程上生产同一性能目标产品,结果表明,2种工艺的产品质量相当,重构流程的冲击性能略优,产能约提高了40%。

关键词:聚丙烯工艺流程重构扩能流程模型

扬子石化公司的Hypol四釜串联聚丙烯(PP)工艺是日本三井油化公司在20世纪80年代初开发的PP工艺。经过近30年的运行,单线生产能力已从7万t/a提高至11万t/a[1],在国内PP原料市场一直占有重要位置。

但与相继推出的其他工艺如Basell公司的Spherizone工艺、Dow公司的Unipol工艺、Ineos公司的Innovene工艺相比,扩能改造后的Hypol工艺装置在单耗、时空产率、单线产能和产品开发等方面还相对落后,必须针对工艺流程进行大的调整才能克服上述不足。

下面利用现有Hypol四釜串联PP生产流程的模型,对工艺进行分析后提出重构后流程,确定新流程的工艺条件,并在中试装置上验证。同时对比2种流程生产抗冲牌号的产品力学性能,从而达到流程重构扩能目的。

1Hypol四釜串联PP工艺建模

1.1Hypol四釜串联PP工艺

Hypol四釜串联PP工艺的聚合工段由4个反应器串联组成。第一反应器(D201)、第二反应器(D202)为釜式液相本体搅拌反应器,在其中进行淤浆本体聚合。第三反应器(D203)、第四反应器(D204)为立式带搅拌的气相聚合反应器。在气相反应进行的同时,液态丙烯蒸发带走聚合热,由于气相的单体浓度相对于液相低,为提高聚合量,气相反应器的温度和停留时间均高于液相反应器。

1.2 Hypol PP工艺物性计算方法

体系物性的准确计算是建模的基础。王艳丽等[2]综述了PC-SAFT状态方程在烯烃共聚物体系物性计算中的应用,认为PC-SAFT可以很好地描述二元共聚物-溶剂体系的相平衡。

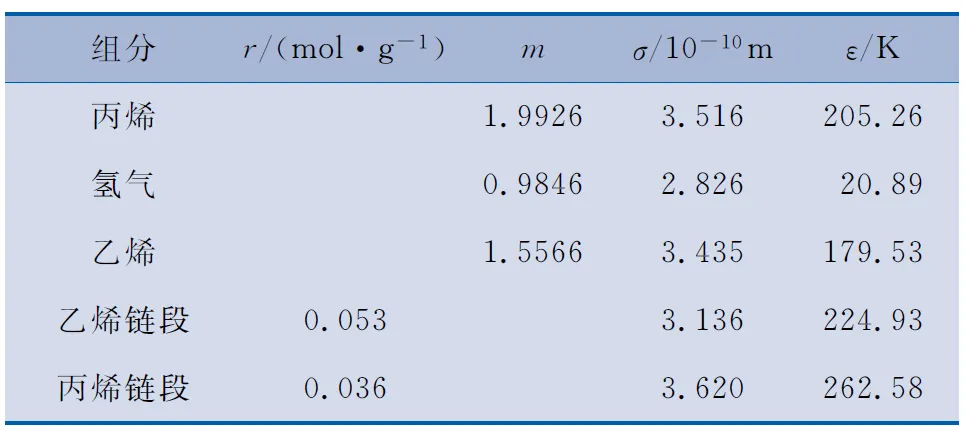

PC-SAFT状态方程中的纯组分参数包括链段数(m),链段直径(σ),能量参数(ε/K)。丙烯聚合体系PC-SAFT状态方程的纯组分参数见表1。丙烯-氢气的二元交互参数为0.64。

表1 PC-SAFT状态方程的纯组分参数

注:r是m与相对分子质量的比值。

1.3丙烯共聚合反应机理及动力学参数确定

采用Schulz-Flory分布模型可以描述丙烯配位聚合中每个活性位的聚合行为。

根据抗冲牌号J340的工艺条件修正了动力学参数,聚合物流量及重均相对分子质量的模拟数据(模拟值)与工业数据(工业值)的比较见表2。

表2 抗冲牌号J340聚合物流量及相对分子质量对比

D203釜生成的PP重均相对分子质量最低的原因在于其氢气浓度较其他3个反应器高;D204相对分子质量增大的原因在于共聚单体(乙烯)的加入。各反应釜聚合物量的误差不超过±2%,重均相对分子质量的误差在±2%以内,乙烯链段的相对偏差值为0.09%。

为了验证模型准确性,同时对均聚牌号进行了模拟计算,不同反应器内生成聚合物量及重均相对分子质量的模拟值与工业值相当,误差在±8%以内。

2四釜串联PP工艺流程重构

2.1重构流程的模拟结果

基于四釜串联PP工艺的物性计算方法以及动力学机理,建立了2个液相反应器并联与2个气相反应器串联的工艺模型。利用重构后的模型对抗冲牌号J340进行了模拟计算。模拟结果表明,第二反应器的聚合物产量较原工艺提高了90%,总产量增加了40%。其原因是催化剂在液相反应器中的停留时间缩短,气相反应器的催化剂活性提高。但由于进入第三反应器的聚合物量增加,在保持流化床装料高度不变的情况下,聚合物在反应器的停留时间缩短,第三反应器生成的聚合物产量小于原工艺的2倍。第四反应器聚合物产量较原工艺增加较多,其原因在于停留时间缩短,催化剂活性提高。

产品共聚物中乙烯的质量分数从11.04%增加至13.60%,共聚物组成增加的原因在于共聚单体乙烯的聚合速率较丙烯的大。故在相同的反应条件下,当有效活性位浓度增加时,反应的乙烯量增加幅度大于反应的丙烯量增加幅度,因此需要调整乙烯浓度。

根据相关计算结果发现,产品的相对分子质量较原工艺有所增加。

2.2重构流程工艺条件的确定

以D204作为研究对象,氢气浓度、乙烯/丙烯物质的量比对聚合物质量影响分别见图1和图2。

图1 PP流量和相对分子质量随氢气浓度的变化

图2 共聚组成和相对分子质量随乙烯/丙烯物质的量比变化

从图1可以看出,PP流量随氢气浓度的升高略有下降,重均相对分子质量随氢气浓度的提高也降低,但降低的幅度不明显。从图2可以看出,随着乙烯/丙烯物质的量比的增大,共聚物中乙烯链段含量增加,重均相对分子质量同时增加,相对分子质量分布变宽。

在共聚反应器中,氢气的浓度、乙烯/丙烯物质的量比同时影响共聚物的相对分子质量,为达到产品所要求的共聚物组成及相对分子质量,需要同时调整氢气浓度、乙烯/丙烯物质的量比。为得到相同的抗冲牌号,需要调整D204的乙烯浓度,使其出口聚合物共聚物组成与原流程相同;再调整氢气浓度,使得聚合物相对分子质量与原流程相同。工艺调整后,当产品的共聚物中乙烯质量分数为11.04%,相对分子质量为442 186 g/mol时,重构流程的产能可提高至17 726 kg/h,产量约提高了40%。

3中试验证

对抗冲牌号J340进行重构后流程的中试试验验证,其熔体流动速率为1.5~2.5 g/10min,乙烯质量分数控制在7%~9%,采用在D204加入乙烯进行共聚的方式进行,试验中,通入低纯度氮气以提高粉料流动性。重构流程的聚合物产量较原生产线约提高了40%。

将流程重构前后生产的同一牌号的抗冲PP性能进行比较,见表3。

表3 2种流程抗冲PP主要性能比较

从表3可以看出,在重构流程下生产的抗冲PP冲击性能要略高于原流程的,其他性能相当。

4结论

a)建立了基于反应机理的Hypol四釜串联PP工艺流程的模型,分别采用抗冲牌号及均聚牌号对模型进行了验证,模型的计算结果与分析值的误差在±8%以内。

b)通过对比四釜串联流程中2个液相反应器聚合量的差别以及对造成原因分析,将原流程重构为2个液相反应器并联后串联2个气相反应器的工艺,提出了保证产品质量不变的工艺条件调整策略。

c)将重构流程及生产抗冲PP的工艺条件在中试装置上进行试验,结果表明,在其他力学性能相近的情况下,冲击性能略有提高,产能也提高了约40%。

参考文献

[1]苏洪,Hypol工艺聚丙烯装置的扩能改造[J].炼油技术与工程,2004,34(1):10-12.

[2]王艳丽,顾雪萍,王嘉骏,等.PC-SAFT在烯烃共聚物体系物性计算中的应用进展[J].化工进展,2011,30(10):2106-2119.

The Capacity Expansion of Hypol Polypropylene Plant by Process Reconstruction

Da Wenzhong1Gu Xueping2Wang Jiajun2Feng Lianfang2

(1.Nanjing Research Institute of Sinopec Yangzi Petrochemical Co.,Ltd.Nanjing, Jiangsu,210048;2. State Key Laboratory of Chemical Engineering, Zhejiang University,Hangzhou,Zhejiang,310027)

Abstract:The model was developed based on the reaction mechanism by using PC-SAFT EOS to calculate physical properties in system. It was validated to use plant data for two polypropylene grades. Simulated polypropylene(PP) flow rate and relative molecular mass in each of the reactors are in good agreement with the plant data,and the error is within ±8%. Based on the model of industrial plant, the process is reconstructed as two slurry reactors in parallel and two gas reactors in series process. The effects of hydrogen concentration,ethylene/propylene mole ratio on the product quality,relative molecular mass and copolymerization composition were investigated by the reconstruction process model. The process condition adjustment strategies are proposed to guarantee the same quality as the Hypol process. Copolymers with the same grade were produced by two processes in the pilot plant. The results show that the qualities of the copolymers are similar. The impact performance after the reconstructed process is slightly better, and the total production capacity can be 40% higher than that of the Hypol process.

Key words:polypropylene process; process reconstruction; capacity expansion; process model

收稿日期:2015-10-27;修改稿收到日期:2016-01-14。

作者简介:笪文忠(1969—),男,高级工程师,主要从事聚烯烃新产品开发和聚合工艺的研究。E-mail:dawz.yzsh@sinopec.com。

DOI:10.3969/j.issn.1004-3055.2016.02.012