聚乳酸3D打印件材料性能表征

于晓东 陈涛 贾茹

(1. 西南科技大学分析测试中心,四川 绵阳,621010;2.西南科技大学材料科学与工程学院,四川 绵阳,621010)

聚乳酸3D打印件材料性能表征

于晓东1,2陈涛1,2贾茹1*

(1. 西南科技大学分析测试中心,四川 绵阳,621010;2.西南科技大学材料科学与工程学院,四川 绵阳,621010)

摘要:分别通过3D打印快速熔融沉积成型和传统注射成型加工方法,对聚乳酸(PLA)材料成型加工,通过傅里叶变换红外光谱(FTIR)、差示扫描量热分析(DSC)、拉伸性能测试及扫描电子显微镜(SEM)分析对2种试件材料的结构和性能进行研究。结果表明:3D打印PLA材料的玻璃化转变温度为59.79 ℃,结晶度为9.83%,拉伸强度为34.2 MPa,均低于注射成型材料的;但其断裂伸长率为8.19%,高于注射成型材料的。除结晶度影响3D打印PLA材料的力学性能以外,扫描电镜结果显示3D打印成型材料的取向性结构也是削弱其力学性能的主要原因之一。

关键词:聚乳酸3D打印熔融沉积成型注射成型性能

3D打印技术是近年发展起来的全新增材快速制造技术,它利用“分层制造,逐层叠加”的原理,通过计算机辅助设计控制物体的横断面,从而精确建立三维堆积实体[1]。目前3D打印技术主要包括熔融沉积成型(FDM)、选择性激光熔化成型等。其中FDM在3D打印技术中应用较为广泛, FDM使用的原料通常为热塑性塑料,其中聚乳酸(PLA)具有优良的生物相容性、较好的力学性能和可降解性,因其热力学特性非常符合3D打印FDM技术对材料的要求,所以在3D打印产品原型制作、模具制造、生物医用材料制备、生物组织工程支架制造及3D打印机家庭化方面有着重要的应用[2]。

下面分别采用3D打印FDM快速成型法和传统注射成型法对PLA进行成型加工,对试件进行材料化学成分、玻璃化转变温度、结晶度、拉伸性能和微观结构分析,以获得PLA 3D打印材料的基本性能参数,从而对PLA 3D打印材料及工艺技术的优化提供参考。

1试验部分

1.1主要原料及仪器设备

PLA丝,本色,直径1.75 mm,熔体流动速率(190 ℃,2.16 kg)11.4 g/10min,苏州市科卓信息技术有限公司。三维熔融沉积快速成型机, Weaver-II,绵阳维沃科技有限公司;立式注塑机, LSD-200,深圳立塑机械有限公司;傅里叶变换红外光谱仪(FTIR), Spectrum One,美国Perkin-Elmer仪器公司;差示扫描量热仪(DSC), Q2000,美国TA公司;微机控制电子万能试验机, CMT5105,深圳市新三思材料检测有限公司;扫描电子显微镜(SEM), Ultra55,德国蔡司仪器公司。

1.2试样制备

3D打印试样制备:首先通过实体造型软件绘制出试样的CAD模型,通过前置数据处理软件进行分层处理,再编译成扫描堆积的数控程序。扫描喷头按数控指令运动,将材料有序地堆积在成型面上,包括层片的边界轮廓和轮廓内的填充扫描。完成一个层片之后工作台下降一层高度,进行上层层片的堆积。如此层层叠加直至完成整个实体的堆积成型。打印熔融温度220 ℃,喷头直径0.5 mm,打印速度30 mm/s,计算层高0.2 mm,轮廓内部采用100% 紧实填充模式堆积。

注塑试样制备:用塑料粉碎机将3D打印原丝粉碎成粒料备用,注塑机第1段温度195 ℃,第2段温度200 ℃,模具温度25 ℃。

1.3测试与表征

FTIR分析:用刀将原丝、3D打印成型和注射成型的PLA样品分别刮下细小粉末各约2 mg,加入约200 mg溴化钾粉末,在玛瑙研钵中研细,放入模具,油压制成半径为13 mm的待测圆薄片,置于红外灯下烘烤20 min后测试。光谱扫描范围4 000~400 cm-1,分辨率4 cm-1。

DSC分析: 用刀将3D打印成型和注射成型的PLA样品分别切下各约5 mg,氮气气氛,以10 ℃/min升温速率从-20 ℃升温至200 ℃, 记录其变化规律。

SEM观察:样品经仔细切割、原始断裂面喷金处理后进行SEM观察,工作电压20 kV。

拉伸性能按照GB/T 1040.2—2006测试,拉伸速率为3 mm/min。

2结果与讨论

2.1FTIR分析

3D打印和注射成型后的材料与原丝的FTIR对比如图1所示。

图1 各样品FTIR谱图对比

从图1可以看出,3D打印、注射成型后的光谱整体均体现出典型PLA特征峰,即试件成型过程未改变材料的化学成分。YOUNES等[3]研究表明,与PLA的α晶体相和非晶态相关联的谱带波数分别为755 cm-1和869 cm-1。红外图谱中的870,753 cm-1附近均有峰出现,说明2种成型材料中均有晶体相、非晶相的存在。

2.2DSC分析

根据试验和相关计算得知,3D打印和注射成型后材料的玻璃化转变温度分别为59.79,64.44 ℃,结晶度分别为9.83%和17.24%。3D打印材料的玻璃化转变温度比注射成型的低4.65 ℃。

图2是2种PLA材料的DSC分析。

从图2可以看出, 3D打印和注射成型材料均出现2个冷结晶峰,其中低温冷结晶峰是PLA分子在玻璃化转变温度之后由于分子间链段的松弛导致分子有序排列而形成初始晶体,而高温冷结晶峰可能来自不完善晶体的再结晶或晶粒重组所导致[4],在这一点上2种材料的升温热行为是一致的,由此看出实际使用时,3D打印制品材料的热稳定性会略显不足。

图2 2种PLA成型材料的DSC分析

2.3拉伸性能分析

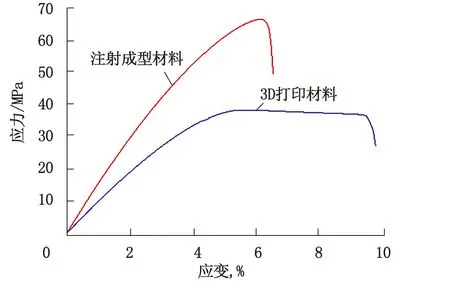

图3为2种试样的应力-应变曲线。

图3 2种PLA材料的应力-应变曲线

从图3可以看出,3D打印材料表现出更好的韧性特性。另外,3D打印材料的断裂伸长率8.19%,高于注射成型材料(4.88%)的。但3D打印材料的拉伸强度为34.2 MPa,仅为注射成型材料的55.62%。

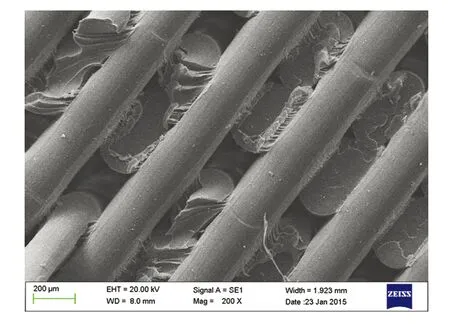

2.4SEM形貌分析

图4是3D打印件材料的SEM照片。

从图4可以看出,断裂发生在同一方向的相隔打印丝层面中,而与其垂直交错的打印层面丝形保持完整,同时某些断裂的相邻丝之间出现明显界面或呈剥离状态。

图4 PLA 3D打印材料的SEM分析

考虑在打印过程中,3D打印材料熔体自喷口挤出时以单丝状态固化,丝与丝之间仅为物理接触,粘连薄弱,影响了力学强度;而注射成型材料则以液态形式在模具中整体固化成型,分子间互为缠绕,整体为均匀化学结合,故力学强度优于3D打印材料的。

3结论

a)2种成型方法未使材料的化学成分发生改变,3D打印材料玻璃化转变温度59.79 ℃,结晶度9.83%,拉伸强度为34.2 MPa,均低于注射成型材料的。

b)3D打印材料断裂伸长率为8.19%,高于注射成型材料的,显示出较好的韧性性能。

c)除结晶度影响3D打印材料的力学性能以外,3D打印成型取向性结构也是削弱其力学性能的重要原因之一。

参考文献

[1]CHUANG W, JINGYAN D. Hybrid hierarchical fabrication of three-dimensional scaffolds[J]. Journal of Manufacturing Processes, 2014,12:257-263.

[2]FOURTUNATI E, ARMENTANO I, IANNONI A, et al. Development and thermal behaviour of ternary PLA matrix composites[J].Polymer Degradation and Stability,2010,95:2200-2206.

[3]YOUNES H, DANIEL C. Phase separation in poly(ethylene glycol)/poly(lactic acid) blends[J].European Polymer Journal,1988,24(8):765-773.

[4]何勇,高兆芬,辛燕,等.左旋聚乳酸的结晶行为研究[J].高等学校化学学报,2006,27(4):745-748.

Property Characterization of Polylactic Acid Product Formed by 3D Printing

Yu Xiaodong1,2Chen Tao1,2Jia Ru1

(1. Analysis and Testing Center ,Southwest University of Science and Technology, Mianyang,Sichuan,621010;2. School of Materials Science and Engineering, Southwest University of Science and Technology, Mianyang, Sichuan, 621010)

Abstract:3D printing of rapid fused deposition modeling and the injection molding were used to form polylactic acid(PLA) specimens, which were used for studying the structure and property of PLA by performing FTIR, DSC, tensile test and SEM analysis. The results show that the glass-transition temperature, crystallinity and tensile strength of the PLA material formed by 3D printing are 59.79 ℃,9.83% and 34.2 MPa,respectively, which are lower than the one molded by injection molding, and the elongation of the PLA material formed by 3D printing is 8.19%, which is higher than the one molded by injection molding. Besides of the lower crystallinity, the SEM result shows that the structure orientation is another main reason,which weakens the mechanical properties of the PLA specimen formed by 3D printing.

Key words:polylactic acid; 3D printing; fused deposition modeling; injection molding; properties

收稿日期:2015-09-30;修改稿收到日期:2016-01-08。

作者简介:于晓东(1994—),本科,主要研究方向为新材料合成。E-mail:1044425076@qq.com。 *通信联系人,E-mail:rujia0421@163.com。

基金项目:西南科技大学博士基金(11zx7136)。

DOI:10.3969/j.issn.1004-3055.2016.02.014