多孔腔零件冲洗夹具装夹方案的研究*

陈 桦,杜笑天

(西安工业大学 机电工程学院,西安 710021)

多孔腔零件冲洗夹具装夹方案的研究*

陈桦,杜笑天

(西安工业大学 机电工程学院,西安710021)

摘要:文章依据夹具夹紧定位原理,分析冲洗夹具的定位装夹结构实现快速装夹与通用性的局限性。通过比较夹具夹紧机械结构,提出了能够实现快速装夹的夹紧结构。以夹紧定位可靠性原则为目标,建立夹紧点优化数学模型,利用线性加权法对夹紧点优化模型进行求解,确立了装夹结构的改进方案。通过零件稳定性数学模型验证夹具改进后零件的稳定性。结果表明,该装夹方案满足零件的稳定性,改善了装夹速率。

关键词:快速装夹;夹紧布局;线性加权;工件稳定性

0引言

在工业急速发展的背景下,郭春华[1-2]提出夹具在向标准化、高效化等方向发展。陶润亮等[3]对清洗机进行设计中,对冲洗夹具进行分析,采用多工位回转工作台,其特点结构紧凑,占地面积小,有利于提高零件冲洗效率。张灿为等[4-5]讨论了利用气动原理和不利用气动原理控制夹紧元件实现零件装夹这两种情况,并对这两种情况下冲洗夹具的冲洗效率、夹紧稳定性、夹紧结构复杂程度等方面做了对比。

Li[6]等通过夹具-工件接触刚度建立接触模型,以最小余能为目标,优化设计夹紧力。Gui[7]等根据所建立的模型,以最小工件位置误差为目标,对夹紧力大小进行优化设计。Kulanlara K[8]利用遗传算法对定位点、夹紧点进行位置优化。周孝伦[9]等利用遗传算法,以加工点出工件位移和工件的弹性变形最小目标,优化夹具布局与夹紧力。秦国华[10-11]等建立夹紧副变形与工件位置误差关系模型,以最小工件位置误差为目标,实现夹紧力的优化设计。

以上文献对夹紧点优化,都是以工件-夹具系统中的接触模型进行分析,主要以工件变形最小为目标进行优化设计夹紧点。基于以上理论,对于本文所研究冲洗夹具,提出基于工件夹紧定位稳定性为目标,确立对该冲洗夹具夹紧点的改进。为了实现冲洗夹具里的快速装夹,提出一个通用性好、结构简单、定位精准高、夹紧可靠且效率高的夹具。

1冲洗夹具分析

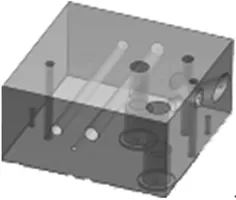

冲洗夹具冲洗的零件特点为孔的多样性,而且繁多存在交叉孔、盲孔、通孔等,如图1所示。

图1 零件

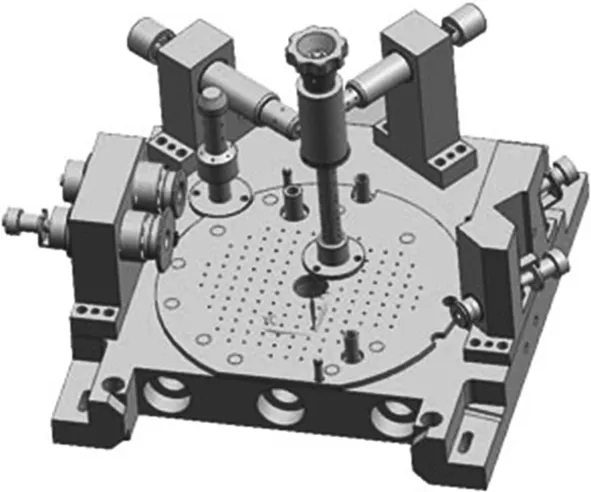

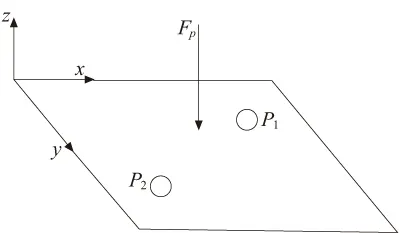

冲洗夹具主要组成部件是定位元件、夹紧装置、夹具体、底座、各种类型可更换喷头,如图2所示。冲洗夹具的定位方案采用了“3-2-1”定位原理,冲洗夹具的定位模型如图3所示,图中平行四边形为夹具体表面,Fp为夹紧力。P1、P2为两个定位销,P1限制了零件x,y方向的平移自由度,夹具体平面限制零件z方向平移以及x、y轴旋转自由度,P2限制了零件绕z轴旋转自由度,此时夹具体上的喷嘴结构起到定位块的作用,定位方式一面两销的,从而限制了零件的六个自由度,实现零件的定位,该定位装置能够良好的满足多孔零件冲洗的准确定位。

图2 冲洗夹具

图3 定位模型

冲洗夹具的夹紧结构采用螺栓旋紧装置进行夹紧,冲洗夹具夹紧结构,由螺柱、手柄、衬套组成,通过旋紧螺柱,使衬套对零件的夹紧。从图4中可以看出,夹具的夹紧结构专用型比较强,该夹紧结构仅适用于一定孔径,特定孔位置零件的夹紧,不能满足冲洗夹具设计中通用性功能,

本文基于以上结构的局限性对其夹紧结构进行优化设计。以夹紧点优化为切入点,改进夹紧方案,提出通用性好、结构简单、定位精准高、夹紧可靠且效率高的夹具。

图4 装夹结构

2夹具的改进2.1夹具装夹方案提出

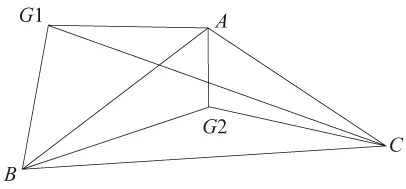

从装夹通用性出发,提出夹具改进方案,经过以上分析,夹具定位点可以满足多孔腔零件冲洗的精确定位,其定位方案则为一孔两销定位。然而原冲洗夹具的一个夹紧点难以实现装夹的通用性,存在装夹局限性。对夹具所冲洗的零件分析可知,零件上表面都为平面,各类型孔位置都在其内腔,则可选用上平面为装夹面,以实现相似零件的装夹。为了实现夹具冲洗夹具夹持工件稳定性为目标,三点构成的三角形具有稳定性,本文提出具有三个夹紧点的快速装夹结构,较之原夹具夹紧结构具有更好的稳定性。

夹紧点的确定应该遵循以下原则:①为减少夹紧变形,夹紧点应与定位支撑点对应,使夹紧力作用在支撑上,应该选在工件刚性较好的部位;②夹紧点应该尽量靠近加工表面,减少震动并减少冲洗压力对该点的力矩。

根据夹紧点确定原则,利用目标函数求解的方法,对冲洗夹具夹紧最优点选择原则是:

(1)夹紧点构成几何图形面积尽可能大,即三个夹紧点在夹具体平面上的三角形投影面积应该尽量大,目标函数y1为:

(1)

式中:Ac为夹紧三角形面积,Amax为在夹紧面上所有可能组成的夹紧三角形面积的最大值。由于冲洗夹具的零件为规则长方体,所以Amax为矩形中最大的三角形面积,即矩形的一半,则式(1)可写为:

(2)

(2)零件重心与夹紧点构成的三角形面积之和越小越好,夹紧三角形如图5所示。零件重心坐标落在夹紧点三角形内,则夹紧三角形的面积与夹紧点和重心组成的三个面积和相等。当重心落在夹紧点三角形外,则夹紧三角形的面积与夹紧点和重心组成的三个面积和不相等,而夹紧点与零件重心构成的三角形面积和越小越有利于夹紧稳定,目标函数y2定性表示为:

(3)

图5 夹紧三角形

那么对最优夹紧点的选择,利用多目标函数的线性加权优化法,数学模型为:

maxy=λ1·y1+λ2·y2

(4)

式中:λ1、λ1为权重因子。

对于权重因子的取值,依据相对比较法,目标函数y1描述夹紧点构成的几何图形尽量大,目标函数y2描述夹紧点与零件重心构成三角形面积和越小越有利,综合考虑两个目标函数存在约束关系,可主观认为重要性程度相同,所以计算时取λ1=λ1=0.5。

对其线性加权数学模型进行求解时,在求解过程中对式(4)进行变形,使其满足线性关系,即

(5)

利用MATLAB工具箱进行计算以及对函数图像的绘制,求解得出,在y2的定义域{0,1}内,y值随着定义域的增大而增大,当y2=1时,Ac=Ag,由此说明重心G点在夹紧三角形内。根据夹紧点确定原则,夹紧三角形越大越有利于零件的夹紧,即取y1=1,那么夹紧三角形面积Ac与最大夹紧三角形Amax相等,从而确定了夹紧三角形的三个点,本论文为了后文稳定性计算的方便,选取夹紧三角形为等腰三角形,在xyz坐标系中,工件受到FP1、FP2、FP3的三个夹紧力,夹紧力作用点构成了等腰三角形,作用点分布如图6所示,P1、P2为定位点。

图6 装夹布局

2.2夹紧结构方案的提出

原夹紧结构,通过螺栓和螺母拧紧进行夹紧,装夹时需要根据零件孔的不同进行选择不同直径孔的螺栓和螺母,对于非标元件就需要制造多种适合装夹的螺栓螺母结构,不利于装夹效率的提高。针对以上问题,本文提出在由三个构件组成的装夹结构如图7所示。杆3固定在夹具体,杆2可以左右运动,通过对杆件1的旋紧,实现对零件的夹紧。考虑该冲洗夹具在冲洗箱中作业,杆1在垂直方向的伸缩长度为10mm,杆2在水平方向的伸缩长度为20mm。由于杆1的夹紧表面为平面,可适合装夹夹紧面为平面,且同图1相类似的零件。

图7 夹紧结构

2.3夹具改进后工件稳定性验证

在冲洗夹具的稳定性分析中,利用平衡原理建立稳定性分析数学建模,通过线性规划最优化方法对建模方程进行求解,最终得到工件装夹的稳定性[12]。

验证装夹结构改进后工件稳定性,需要在工件与夹具工作和不工作状态下两种情况进行分析,并且改进后与改进前进行稳定性分析的零件尺寸、重心坐标和工件重量均相同,来说明改进后能否满足工件的稳定性。当夹具处于不工作状态时,工件外力仅受到重力作用。根据改进后夹具结构分析可知,零件通过三个夹紧点夹紧,且重力与其夹紧力方向相同,则工件夹持稳定。当夹具处于冲洗过程中,工件在冲洗压力为5MPa的外力作用下,此时稳定性分析如下。

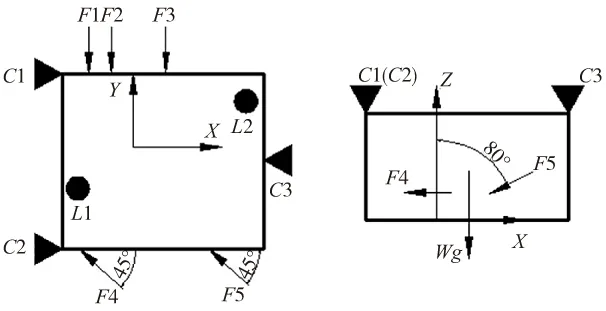

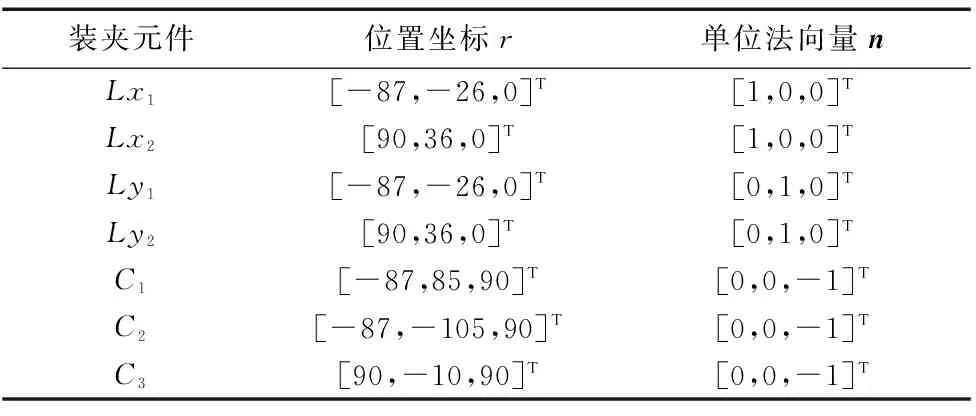

零件尺寸190×190×90,重心坐标[28,-10,45]T,工件重量Wg=100N。工件的通过对夹具受力分析得出冲洗压力与坐标点,由于夹具采用一孔两销定位方式,在夹具受力过程中,定位元件元件同时受到X、Y轴方向的力,因此选取X、Y轴法向方向的力,定位元件(L1、L2)和夹紧元件(C1、C2、C3)的坐标点如表1所示。

图8 装夹布局

装夹元件位置坐标r单位法向量nLx1[-87,-26,0]T[1,0,0]TLx2[90,36,0]T[1,0,0]TLy1[-87,-26,0]T[0,1,0]TLy2[90,36,0]T[0,1,0]TC1[-87,85,90]T[0,0,-1]TC2[-87,-105,90]T[0,0,-1]TC3[90,-10,90]T[0,0,-1]T

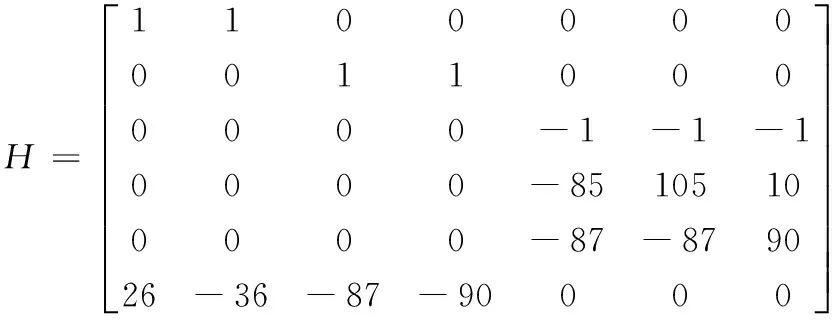

定位元件与夹紧接触点矩阵:

同理,外力旋量Wt=[-658.4,-180,204.2,-3263.43,-4420,-1111.3]

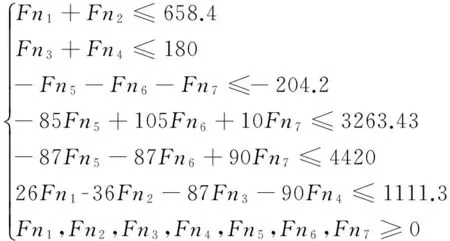

可得冲洗零件夹具装夹稳定性线性规划方程:

y=min-(27Fn1-35Fn2-86Fn3-89Fn4-173Fn5-

求解可得稳定性分析结果如表2所示,显然

则式(4)有解,所以可得工件夹持稳定。

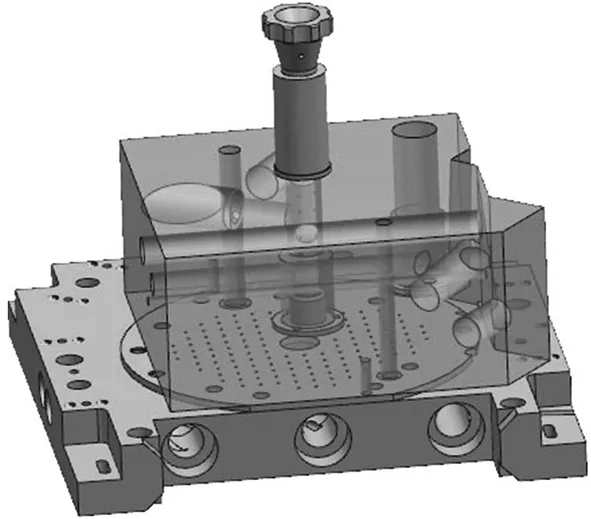

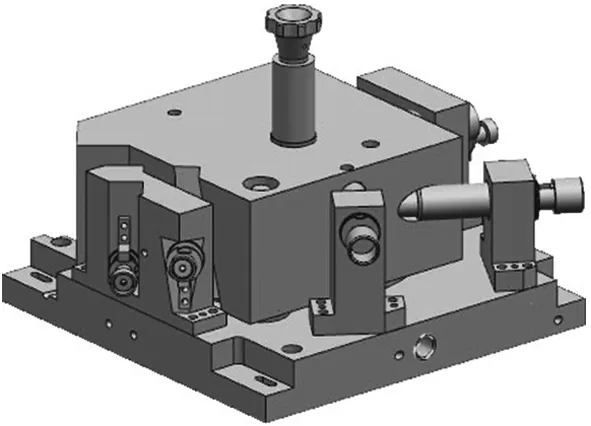

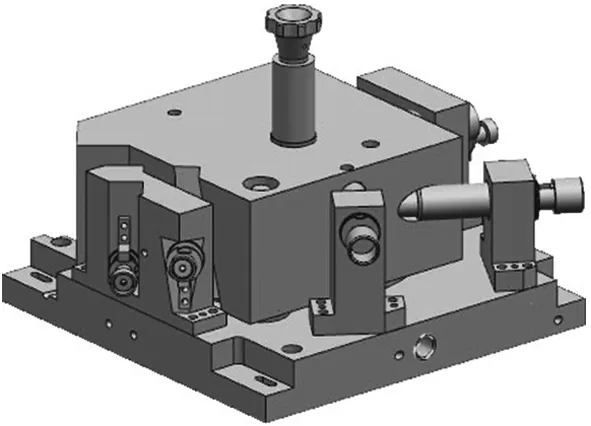

那么由以上分析可知,冲洗夹具如图9所示,改进后冲洗夹具如图10所示。

图9 冲洗夹具改进前

图10 冲洗夹具改进后

4结论

本文从冲洗夹具的定位夹紧点与装夹结构进行分析,提出一套可适应于多种同种类型多孔腔零件的通

用型冲洗夹具,该夹紧结构不仅装夹简单,而且可实现快速装夹。采用线性加权法的建模思想对夹紧点的优化选择。利用工件稳定性数学模型,在冲洗工作与非工作状态下,验证了改进后冲洗夹具的稳定性验证。

[参考文献]

[1] 郭春华.现代机床夹具的现状及发展方向[J].中国新技术新产品,2014(6):135.

[2] 邵连英.加工中心自动交换工作台的两种定位和夹紧结构[J].组合机床与自动化加工技术, 2007(8):86-87.

[3] 陶润亮,王利明,尤祺,等.VE泵柱塞外径 回转台式自动刷毛刺清洗机设计[J].现代车用动力,2011,142(2):53-55.

[4] 卿前茂,姜莉莉,周鑫,等.连杆清洗设备的气动夹具设计[J].液压与气动,2012(10):59-62.

[5] 张灿为,姜莉莉,陈伯豪,等.发动机连杆清洗夹具方案的研究[J].机床与液压,2014,42(20):25-27.

[6] Li B,Melkote N.Fixture clamping force optimiza-tion and its impact on workpiece location accura-cy[J].Advanced Manufacturing Technology,2001,17:104-113.

[7] Gui X W,et al. Modeling of frictional elastic fixtu-re workpiece system for improving location acc- uracy[J].Institute of Industrial Engineers Transa-ctions,1996,28:821-827.

[8] Kulankara K,Melkote SN.Maehining fixture layo-ut optimization using the genetic algorit.Internati-onal Journal of Maehine Tools&Manufaeture,200040(4):579-598.

[9] 周孝伦,张卫红,秦国华,等.基于遗传算法的夹具布局和夹紧力同步优化[J].机械科学与技术,2005,24(3):339-342.

[10] 秦国华,张卫红,周孝伦.夹紧方案的数学建模及夹紧力的优化设计[J].机械科学与技术,2008, 24(4):438-446.

[11] 谢友宝,吴竹溪.夹具夹紧方案优化设计[J].现代机械工程,2005(6):67-89.

[12] 秦国华,张卫红,万敏.基于线性规划的工件稳定性建模及其应用[J].机械工程学报,2005,41(9):33-34.

(编辑赵蓉)

Study on Clamping Scheme of Washing Fixture for Porous Cavity Parts

CHEN Hua,DU Xiao-tian

(College of Mechanical & Electrical Engineering, Xi′an Technological University,Xi′an 710021,China)

Abstract:In this paper, according to locating and clamping princple of fixture,knowledging the li-mitations of rapid clamping and universal fixture by analysing locating and clamping structure of washing fixture.Comparing the mechanical clamping structure of the fixture, the clamping structu-re with rapid clamping can be given.Taking the reliability principle of parts as the goal to establish a mathematical model of the optimization of clamping points,which solved by using the linear we-ighted method, and the improved scheme of the clamping structure is established.Using the stabili-ty of the part to verify the stability of the parts after the fixture is improved.The results show that the clamping scheme can satisfy the stability of parts and improve the loading speed.

Key words:rapid clamping;fixture layout;linear weighted;workpiece stability

文章编号:1001-2265(2016)06-0124-04

DOI:10.13462/j.cnki.mmtamt.2016.06.033

收稿日期:2015-12-08;修回日期:2016-01-11

*基金项目:陕西省科技统筹创新工程计划项目(2014KTCQ01-22)

作者简介:陈桦(1962—),男,上海人,西安工业大学教授,博士生导师,研究方向为智能制造、制造业信息化、数字化集成制造技术;杜笑天(1990—),男,陕西华县人,西安工业大学硕士研究生,研究方向为数字化集成制造技术,(E-mail)duxiaotian0304@163.com。

中图分类号:TH12;TG65

文献标识码:A