残留物对冷轧汽车板耐蚀性能的影响

方百友,杨敏娜,贺泽邦,卢 琳

(1.宝钢新日铁汽车板有限公司,上海 200941)(2.北京科技大学 腐蚀与防护中心,北京100083)

残留物对冷轧汽车板耐蚀性能的影响

方百友1,杨敏娜2,贺泽邦2,卢琳2

(1.宝钢新日铁汽车板有限公司,上海 200941)(2.北京科技大学 腐蚀与防护中心,北京100083)

卢 琳

摘要:为了研究轧制过程中冷轧汽车板表面残留物的影响因素,及其对钢板表面耐蚀性能的影响,运用扫描电化学极化曲线对不同表面状态冷板的腐蚀行为进行了对比研究,并运用室内模拟腐蚀实验对钢板不同位置的工间防锈性能进行了评价。结果表明钢板表面残油量越多,残铁量越少,其表面腐蚀电流密度越小,耐蚀性能越好,这与残油所具有的物理屏蔽作用有关。与轧制参数差异带来的影响相比,轧制油的种类是影响钢板表面残留物的关键因素,进而影响钢板的防锈性能。工间防锈实验结果表明,钢板表面不同位置存在明显的电化学状态不均匀性,但所有位置试样在存储期的前3天内均可保持较好的耐蚀状态。相对来说,中间位置试样的平均锈蚀度最小,腐蚀电流密度最小,可见中间位置的残油较多、分布较均匀,阻碍了锈蚀的发生。

关键词:冷轧板;残留物;电化学腐蚀;工间防锈;存储环境中图分类号:TG174.48

文献标志码:A

文章编号1674-3962(2016)05-0396-05

1前言

近年来,随着汽车工业的高速发展,冷轧板的需求不断增加[1]。冷轧板在轧制过程中,一方面由于表面存在一定的粗糙度,使得轧制油残留在表面。另一方面由于极大的摩擦力作用下有铁粉从轧辊表面和带钢表面脱落,使钢板表面吸附面积增加,进而吸附大量轧制油、杂油及其他形式杂质,形成大量表面残污物。所以,冷轧带钢表面的残污物为油脂、铁粉和非金属固体颗粒物的机械混合物。

目前的研究大多集中在残留物对脱脂性能及后续工艺性能造成的负面影响。比如这些残留物的存在直接导致退火后油烧斑的形成,同时加重清洗环节的负担,进而影响退火后的表面质量[2-8]。面对这些问题,主要采取的对策是调整轧制工艺参数改变冷板表面轮廓,以减少磨损及残留物的产生,又或者通过研发新的脱脂剂和脱脂工艺,优化碱清洗液的种类、浓度、温度以及工艺流程和设备配置,以提高退火前板面的清洁性,进而保证板面具有良好的退火后质量[9-13]。在以上研究中,表面残油对冷板所起到的保护作用往往被忽略。事实上,在冷轧板生产过程中,不同工序间往往需要短暂的转运仓储时间,一般为1~3天,在此期间,为了防止表面锈蚀,需要采取一定的防锈措施,钢板表面残留的轧制油恰恰起到了防锈的作用。鉴于此,本文采用电化学方法研究了冷板表面残留物及其影响因素对冷板表面电化学状态的影响,分析了钢板不同位置电化学不均匀性对其防锈性能的影响,并最终建立了钢板表面残留量与其耐蚀性的关系。该研究将为冷轧板工间防锈性能的评价提供理论依据,同时也具有重要的实践意义。

2实验

2.1实验材料

本研究以DQ-IF软钢BO为主要研究对象,具体成分见表1,其表面状态为冷轧状态,未经脱脂和退火。同时选用同种材料、同种轧制状态、不同表面残留状态的AO和BN作为对比试样。其中A和B代表不同的生产线,N和O代表不同的轧制油,其牌号分别为PK3275-N和PK3275-O,类型均为乳化液。研究旨在通过3个试样表面残留物的差异,对比分析可能的影响因素,以及残留物对表面耐蚀性能的影响。以上试样均取自冷轧带钢中心部分,尺寸为75 mm×50 mm,用于电化学测试及残留物分析。

表1 BO钢板的化学成分

另外,为了对比同一钢板不同轧制位置表面残留状态的差异及其对工间防锈性能的影响,分别在BO钢带操作侧(A)、中间(B)、驱动侧(C)3个位置取样,如图1所示,尺寸为60 mm×80 mm,用于仓储环境模拟试验。

图1 取样位置示意图Fig.1 Schematic diagram of sampling

2.2实验方法

2.2.1表面残留物的表征

钢板表面残留物的测定一般分为残油分析和残铁分析两个方面,常用的方法有分光光度法、原子吸收光谱法等[14-15]。本研究采用差值法先计算出残留物总量,即对比去除残留物前后的试样重量进行计算,再采用原子吸收光谱法对残铁的量进行测定,并根据式(1)计算出其含量;总的残留物含量与残铁量之差即视为表面残油量。

(1)

式中:F为单位面积的残铁量,mg/m2;C为处理液中Fe的浓度,μg/mL;V为处理液的定容体积,即100 mL;S为试样单面的面积,即37.5 cm2。

2.2.2电化学方法

采用多通道电化学工作站(Princeton, USA)分别对带油试样在3.5%NaCl溶液中的开路电位和极化曲线进行测量,并对阳极的塔菲尔线性区进行拟合,由此获得试样的初始开路电位、腐蚀电位和腐蚀电流大小,并据此评价不同种类、不同状态试样的表面电化学状态;极化曲线的测量采用三电极体系,工作电极为IF钢板,参比电极为饱和甘汞电极,辅助电极为铂金片(20 mm×30 mm)。电位扫描范围为-0.2 V ~ 0.2 V vs. Ecorr,扫描速率为0.5 mV/s。

2.2.3工间仓储环境模拟

为了对比同一钢板不同轧制位置表面残留状态的差异对钢板工间存储性能的影响,根据SH/T0692-2000采用湿热叠片试验模拟钢板存储状态,7天为一个周期。根据车间实际存储条件设置湿热箱温度为40 ℃、湿度为80%RH,记录周期内每天各位置试样有锈点的叠片数量,并根据SHT0217-1998标准评定试样在每个周期后的锈蚀度。需要注意的是,依据标准不考虑边缘效应,评定试样的有效面积为50 mm×50 mm。

2.2.4表面润湿性测试

采用视频光学接触角测量仪(Dataphysics OCA20,Germany)测量不同种类带油试样脱脂前的接触角大小。测试中采用去离子水作为液体,液体体积为5 μL,测试模式为sessile drop。

3结果与讨论

3.1不同残留物状态钢板电化学状态

3.1.1冷板表面电化学行为

将AO、BO、BN 3种带油钢板试样浸泡在3.5%NaCl溶液中进行开路电位测试,结果见表2。同时,对3种带油钢板中间位置试样进行极化曲线测量,结果如图2所示。对曲线中阳极分支的塔菲尔线性区进行拟合,所得结果列于表2中。在相同条件下,与B生产线试样相比,A生产线试样具有更低的初始开路电位和更高的腐蚀电流密度,推测这可能是由于AO钢板的表面残油相对较少造成的。此外,对比BO和BN两种带油钢板,BN钢板的初始电位更正、腐蚀电流密度更小,推测这是由于轧制油N比轧制油O更易残留在B生产线钢板上,且润湿性较差,因此可以更好地隔绝介质渗入,因此BN钢板体现出最好的保护效果。接触角的测试结果也验证了这个推测,从表2中可知,相同的轧制工艺参数下,残留N轧制油的钢板表面接触角较大,这表明BN钢板表面润湿性较差,因此腐蚀性溶液较难润湿表面并扩散到油膜/钢板界面,引发腐蚀电化学过程。

图2 不同带油钢板中间位置试样在3.5%NaCl溶液中的极化曲线对比Fig.2 Comparison of polarization curves of different steel plate samples with oil in 3.5%NaCl solution

SampleEcorr/mVIcorr/μA·cm-2Contactangle/(°)AO-0.4428516.08475.9BO-0.394379.18679.5BN-0.385956.98683.2

3.1.2表面残留物的影响因素

为了进一步对以上电化学评价结果进行验证和分析,分别对3种试样表面残留物进行化学分析,获得不同试样表面残留物的量,如表3所示。可知,表面残铁量由大到小排列为:AO>BO>BN;与之相反,表面残油量的排列顺序为:BN>BO>AO。一般来说,表面残油对钢板起到物理屏蔽作用,而残铁的存在可能会使油膜存在缺陷,同时吸附在钢板表面形成腐蚀微电池,提高钢板表面电化学反应活性。由此可知,AO表面由于残铁相对较多,活性较高,更易发生腐蚀;同时由于其残油最少,对钢板表面的保护性最弱。BN则与之相反,残油最多,受到最好的保护。这与电化学评价的结果相吻合。因此,通过对钢板表面电化学状态的研究,可以准确分析出残留物对钢板表面保护性能的影响,即残留物中残油量越多,钢板的防锈能力越好。另外,在对比中还发现,即使是同种材料,轧制油种类以及轧制生产线的差异也会影响钢板表面残留物的量,进而影响其表面电化学状态及耐蚀性能。其中,N轧制油带来的更好的润滑性能使BN试样表面残铁量大幅减少,同时其乳液的滞留性能也更好,使得其表面残油量最高。相比之下,在使用同种轧制油的前提下,不同生产线带来的轧制工艺参数差异对AO和BO钢板表面残铁量影响不大,但会使B生产线残油量有所提高。由此可知,轧制油的变化对钢板表面耐蚀性能的影响最大。

表3 试样清洗前后的质量及残留物成分和含量

Note:One side area of the sample is 37.5 cm2

3.2残留物对工间防锈性能的影响

根据以上实验结果可知,动电位极化曲线可以准确地评价钢板表面残留对其耐蚀性能的影响。因此运用该方法对钢板不同位置进行测试,结果见图3。根据曲线塔菲尔区的拟合结果(表4)可知,BO中间位置B试样的零电流电位最正、腐蚀电流密度最小,操作侧和驱动侧的腐蚀电流密度相对较大,说明钢板不同位置存在明显的电化学不均匀性,这是由于其表面残留物的量存在差异造成的。根据3.1中获得的钢板表面残留物与其电化学行为的关系,可以推知中间位置的残油相对较多,而操作侧和驱动侧的钢板表面残油相对较少,这可能是由于操作和入库过程中两侧容易受到刮蹭造成的。据此可以推测出不同位置工间存储性能的差异,即中间位置的防锈性能相对较好。

图3 BO钢板不同位置的试样在3.5%NaCl溶液中的极化曲线对比Fig.3 Comparison of polarization curves of different position samples of BO steel plate in 3.5%NaCl solution

PositionEcorr/mVIcorr/μA·cm-2Operatingside(A)-591.47837.676Middle(B)-555.74129.733Drivingside(C)-600.54539.313

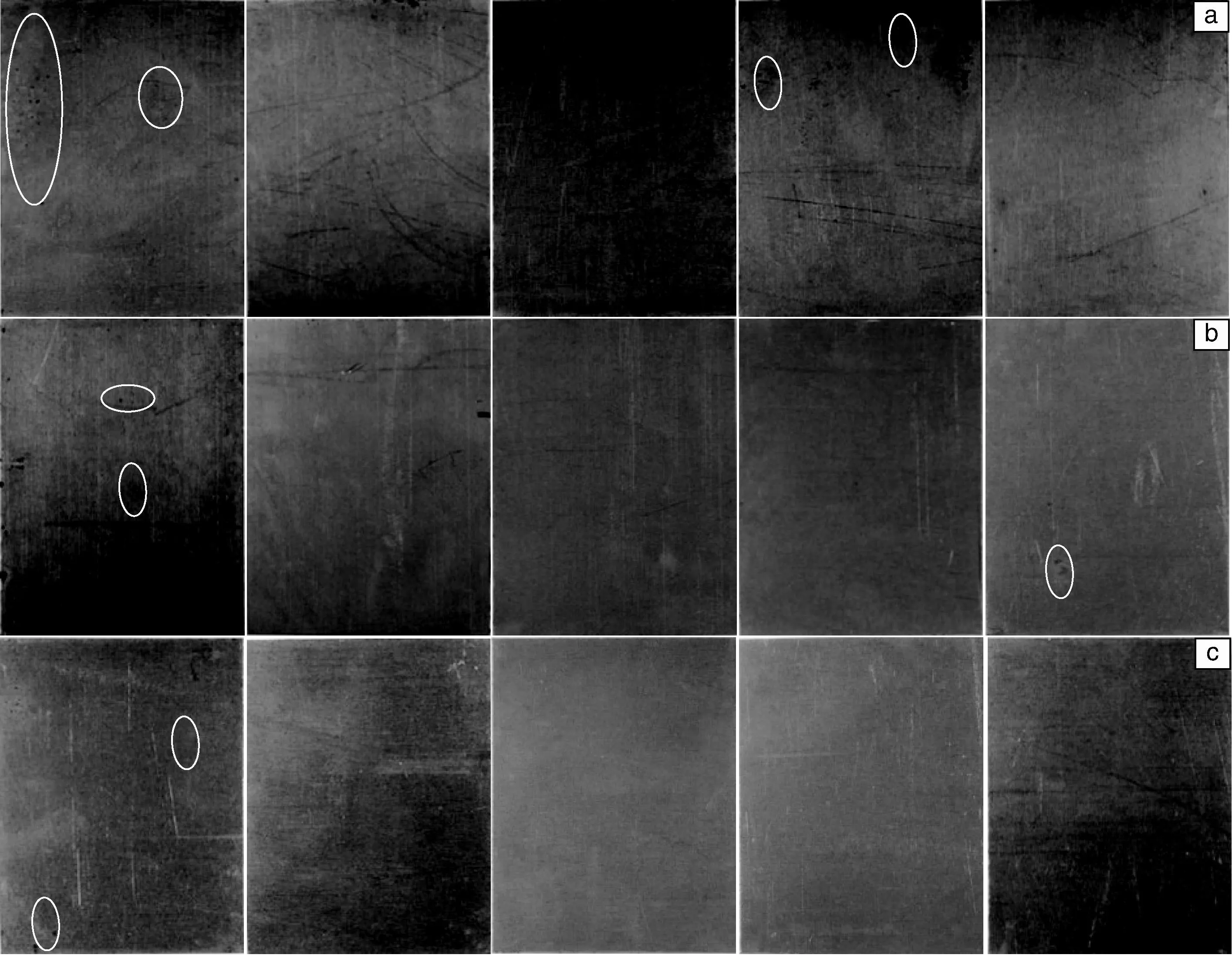

为了进一步验证BO钢板不同位置的工间防锈性能差异,取其不同位置试样各5片进行湿热叠片试验,叠片从上至下依次标记为1-5号。7天后试样的表观形貌表5所示,将在此期间不同位置试样连续每天有锈点的试样数统计于表5中,并根据国标采用划格法评价有效区域内试样锈蚀度,结果如表6所示。由此可知,湿热试验进行3天时,操作侧、中间位置和驱动侧5片试样中均有部分试样开始发生锈蚀,此后中间位置的锈蚀试样数并未增加,而操作侧和驱动侧的锈蚀试样数随时间延长不断增加,到第7天,5片试样中均出现锈点。从划格法评价的结果来看,湿热试验7天和14天时,均是中间位置试样的平均锈蚀度最小,可见中间位置的残油较多、分布较均匀,阻碍了锈蚀的发生,这也与极化曲线的分析结果相吻合。

图4 BO钢板不同位置试样湿热压片试验7 d后的表面照片:(a)操作侧,(b)中间,(c)驱动侧Fig.4 Surface photos of different position samples of BO steel plate after seven days in hot and humid compression test: (a) operating side, (b) intermediate and (c) driving side

表5 BO钢板的不同位置试样湿热试验时的锈蚀情况统计

表6 BO钢板的不同位置试样锈蚀程度的划格法评价结果

4结论

(1)对比不同表面状态试样残留物对其电化学状态的影响,发现相比B生产线试样,A生产线试样残油较少,AO试样表面电位较负,最易被腐蚀。同样在B生产线的轧制工艺参数条件下,相比用O轧制油,用轧制油N的BN试样残油量最大,残铁量最小,试样表面腐蚀电流密度较小,耐腐蚀性最好。且接触角最大,说明其润湿性较差,可减缓腐蚀性溶液的扩散过程,具有更好的屏蔽效果。

(2)与轧制参数差异带来的影响相比,轧制油的种类是影响钢板表面残留物的关键因素,进而影响钢板的防锈性能。

(3)工间存储模拟实验表明,钢板表面不同位置存在明显的电化学状态不均匀性,但所有位置试样在存储期的前3天内均可保持较好的耐蚀状态。相对来说,中间位置试样的平均锈蚀度最小,腐蚀电流密度最小,可见中间位置的残油较多、分布较均匀,阻碍了锈蚀的发生。

参考文献References

[1]Tang Di(唐 荻),Jiang Haitao(江海涛),Mi Zhenli(米振莉),etal.AngangTechnology(鞍钢技术)[J],2010(1):1-6.

[2]Li Jiuling(李九龄),Zheng Hongdao(郑洪道),Wang Xiaolin(汪晓林).WiscoTechnology(武钢技术)[J],2006,44(3):36-39.

[3]Shan Kaijun(单凯军),Guan Yun(关 允),Li Junhua(李俊华),etal.SteelRolling(轧钢)[J],2001, 18(3):8-11.

[4]Wang Yu(王 宇),Jia Xiaofang(贾晓芳),Liu Xiaokui(刘晓魁),etal.SurfaceTechnology(表面技术)[J],2010 ,39 (4):83-86.

[5]Wan Fucheng(万福成),Hu Hanguo(胡汉国).PetroleumProductsApplicationResearch(石油商技)[J],2007,(3):42-47.

[6]Wang Yuanyuan(王媛媛).DissertationforMaster(硕士论文)[D]. Shanghai: East China University of Science and Technology,2013.

[7]Scheuerlein C, Taborelli M.AppliedPhysicalScience[J],2006, 252 (12): 4 279-4 288.

[8]Xu Bin(许 斌),Liu Chunming(刘春明),An Chengqiang(安成强),etal.JournalofMaterialsandMetallurgy(材料与冶金学报)[J],2010 ,9(4):277-281.

[9]Zhang Guangan(张广安),Shen Zhongcheng(沈忠诚),Kang Yonglin(康永林).AngangTechnology(鞍钢技术)[J],2003,(5):29-33.

[10]Chen Zhijian(陈志剑),Li Lijuan(李丽娟),Shi Yuanyuan(石袁媛).MetallurgicalPower(冶金动力)[J],2011,147(5):67-70.

[11]Sun Jiquan(孙蓟泉),Dong Changfu(董常福),Cui Erbao(崔二宝).LubricationEngineering(润滑与密封)[J],2009,34(11):99-103.

[12]Han Xudong(韩旭东),Luo Wenqin (罗文钦),Chen Ruihong(陈锐红).ShanghaiSteel&IronResearch(上海钢研)[J],2005,(4):27-31.

[13]Qi Qingju(祁庆琚).Corrosion&Protection(腐蚀与防护)[J],2012,33(6):522-524.

[14]Jia Xiaofang(贾晓芳),Tan Hua(谭 华),Xu Dong(徐 东),etal.SurfaceTechnology(表面技术)[J],2011,40(6):94-97.

[15]Deltombe R, Dubar M, Dubois A,etal.Wear[J], 2003, 254(3): 211-21.

(编辑惠琼)

Influence of Residuals on the Corrosion Resistanceof Cold Rolling Sheets

FANG Baiyou1, YANG Minna2,HE Zebang2, LU Lin2

(1.Baosteel-NSC Automotive Steel Sheets Co., Ltd., Shanghai 200941, China)(2.Corrosion and Protection Center, University of Science and Technology Beijing, Beijing 100083, China)

Abstract:The affecting factors of the residues remained on cold rolled steel sheets and their influence on the corrosion resistance of the sheet were investigated in this paper. The electrochemical behaviors of the sheets with different surface status were studied by potentiodynamic method, and the rust prevention performance of the sheet during the processing interval was evaluated by simulated corrosion test. The results showed that the sheet presents a better corrosion resistance with a smaller corrosion current density when more quantity of residue oil and less amount of residue iron were detected on its surface, which is related to the shielding effect of the rolling oil. Compared with the effect of rolling parameter, the type of rolling oil is the key factor to determine the retention of residues on the surface of sheets, which has a further influence on the rust prevention of sheets. In addition, an inhomogeneity of electrochemical status is manifested on the sheets collected from different surface locations, and the extent of corrosion for the sheet from mediate location is the smallest, which is in good agreement with the results of simulated corrosion test. Nevertheless, all sheets keep a relatively good corrosion resistance in three days.

Key words:cold rolling sheet; residual; electrochemical corrosion; rust prevention; storage environment

收稿日期:2016-02-22

基金项目:国家自然科学基金(U1560104)

通讯作者:卢琳,女,1977年生,博士,副研究员, Email: lulin315@126.com

DOI:10.7502/j.issn.1674-3962.2016.05.11

第一作者:方百友,男,1972年生,教授级高级工程师