薄板类零件加工工艺研究与改进

吕 军,杨 雷,吕 建

(中国船舶重工集团公司第七二四研究所,南京 211153)

薄板类零件加工工艺研究与改进

吕军,杨雷,吕建

(中国船舶重工集团公司第七二四研究所,南京 211153)

摘要:薄板类零件在加工过程中因受多种因素影响易产生振动和应力变形,难以保证加工精度和质量。通过对薄板类零件加工工艺的研究与改进,提出在现有加工条件下通过改进装夹方式、改进刀具、合理选取切削用量等措施,可有效减小切削振动和加工应力变形,从而提高零件加工精度,保证加工质量。

关键词:薄板;振动;应力变形;装夹;刀具;切削用量

0引言

薄板类零件在加工过程中,因为壁薄、刚性差,强度低,极易受振动、切削力和夹紧力的作用产生应力变形,难以满足尺寸精度和形位公差要求。因此,对此类零件,需对加工工艺的合理性做系统的考量,以确保在加工过程中不会因某个环节的工艺缺陷给零件质量带来隐患,影响零件最终精度。合理选择加工方式、装夹方法、刀具、切削用量及冷却液种类,以及通过人工时效去除加工应力等方法,是保证加工质量的关键。

1影响薄板类零件加工质量的因素

1.1装夹方法对应力变形的影响

在加工过程中,零件若装夹方法不当容易受到不均等的拉力或压力而产生振动和应力。当加工完成去除夹具后会使零件产生形变误差,影响加工质量。如果零件自身刚性差,特别是在加工过程中刀具对零件施断续切削时,刀具与零件表面产生摩擦,发生振动,不仅形成振纹,造成零件表面光洁度差,影响零件形位公差,还会加大零件应力变形。当振动强烈时还会使刀具产生崩刃现象,缩短刀具使用寿命[1]。零件加工前的自带应力及加工时因振动、摩擦热、排屑不畅等因素产生的应力也是导致零件发生不规则变形、影响零件的尺寸精度和形位公差的重要因素。

因此,选择恰当的装夹方法以减小振动、消除应力变形是有效保证零件加工质量的前提和首要因素。

1.2切削力的影响

切削力是刀具在切削零件表层余量时受到的阻力[1]。它主要来源于两个方面:一是切削过程中克服切削形成弹性变形和塑性变形产生的抗力;二是刀具与零件表面之间的摩擦阻力。这两方面的合力构成了切削力,它同时作用在刀具的前刀面与后刀面上,切削力的大小是直接引发应力变形的诱因[2]。

1.3切削用量及刀具的影响

切削用量是指切削深度、进给量、切削速度3个要素[1]。在切削用量中切削速度对刀具磨损影响最大,其次是进给量,切削深度的影响较小,而刀具的几何角度使得切削对零件表面质量产生较大影响。

1.4切削液的影响

在切削过程中,由于切削变形、切屑、刀具与零件的摩擦等会产生大量的热,它传递到刀具上,使刀具的硬度降低,加速刀具磨损,影响零件表面光洁度。一般采用切削液对刀具及加工件进行降温[3]。切削液种类很多,若选择不当,不仅不能有效降低切削热对表面光洁度的影响,还会加大应力变形,这也是影响零件质量的关键因素之一。

2提高薄板类零件加工精度的工艺措施

对于普通薄板类零件,特别是施连续切削的薄板类零件的工艺措施已较为普遍,通常以多次翻身加工和在粗、精加工过程中采用热处理的办法去除加工应力来消除应力变形以保证加工精度和质量,但如何就特殊的薄板类零件(如施断续切削)采取针对性的措施是确保此类零件加工质量的重要环节。

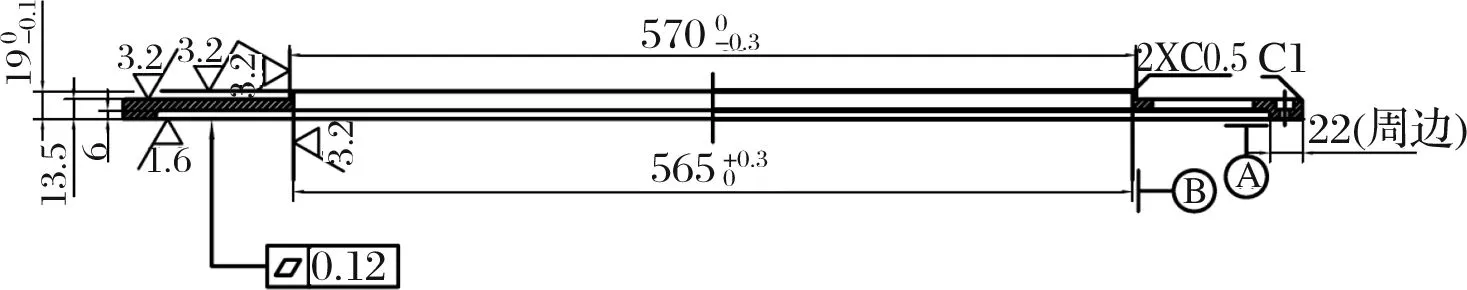

以某零件 “盖板”为例(见图1)。该零件大面厚13.5 mm。由于毛坯为铸造(材料:ZL205A-T6),表面粗糙不平,中间及左右两侧支耳有孔,无法使用真空吸盘装夹,也无现成的可装夹部位。从零件需要加工的部位来看,该零件应以车削加工为主要手段,大面加工为断续切削,镗孔为连续切削,系断续切削与连续切削为一体的复合加工件。因断续切削是引起振动和应力变形的主要因素,所以本文以断续切削的薄板件为主体,重点分析此类薄壁零件采取的工艺措施以保证加工质量。

2.1合理、有效的装夹方法

图1 盖板零件示意图

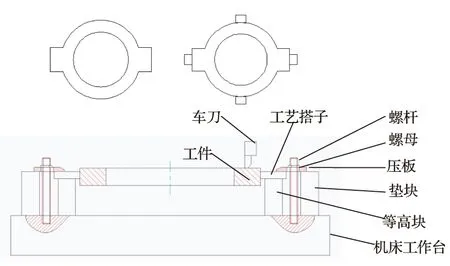

对该零件的结构进行分析,其为薄壁零件,形位公差要求高,且整面需要加工,由于没有合适的装夹位置,若采用常规的装夹方法,至少3次装夹才能完成加工,难以保证加工精度。根据零件的外形特点,本着受力对称、均布的原则,在毛坯外形上对称、均布地增设工艺搭子,以解决装夹和工艺基准问题。改进装夹方法后,零件本体不受夹紧力的影响,使零件在车削过程中始终呈自由状态,利用作用力与反作用力相抵原理进行切削。由于加工中采用轴向切削,此时切削区域的切削力由压力与弹性力互为作用力与反作用力。在压力作用消失后,弹性力迅速恢复,抵消或减小了应力及形变。同时,由于采取多次翻身切削的手段对大面进行均匀切削,使应力得到均等释放。图2 为装夹示意图。

图2 装夹示意图

2.2刀具选择和切削刃角度改进

在车刀切削刃几何角度中前角、后角、刃倾角对切削的影响最大。其中前角数值与所加工的零件材料和刀具材料有关,若几何角度选择不当,不仅影响刀口的锋利和强度,而且会加大切削力和切削变形。后角几何角度选择不当,会影响散热和切削力;刃倾角选择不当,不仅影响排屑方向,还容易引起崩刃。

零件“盖板”材料为ZL205A,热处理方式T6,布氏硬度HB120,抗拉强度 467 MPa[4],切削时容易产生积瘤,且零件表面的切削为断续切削,冲击力大,切削力大,切削变形也大。因此,只有提高刀具强度,使刃口锋利并加大排屑,才能在切削时减少积瘤,有效减少振动及振纹,避免刀具崩刃现象,提高表面光洁度,改善零件表面质量。根据零件材料特性,选择高速钢刀具能够较好地完成切削。

零件粗车时,由于毛坯余量大(单面切削深度约4 mm),表面粗糙,有氧化层。因此,表面对刀具的抗力较大,切削力也大,切削变形随之加大,刀尖区域内温度高,容易加剧刀具磨损,降低寿命。为了适应粗加工特点,应从减少切削力着手来确定刀具的几何形状,即通过加大前角、取负值刃倾角、减小后角、提高刀具前后面的表面光洁度可取得较好效果。

零件精车时,由于半精车、精车余量小(单面切削深度为1.5 mm),因而切屑变形和切削抗力相应减少,所以刀具磨损小。又因加工时会选取较小的进给走刀量,所以可选择较大的前角和后角,并增大刀尖圆弧半径、修光刀刃。

2.3切削用量的选择

选择合适切削用量,可提高切削效率,保证刀具的耐用度和经济性,降低和减小应力变形对加工精度的影响。

2.3.1切削深度的选择

粗加工时,零件加工余量大,尽管对表面粗糙度要求不高,但由于零件刚性较差,切削深度大会引起振动,增大零件应力变形。因此,为了给后续半精车、精车打好基础,零件粗加工时切削深度的选择不能等同于普通零件的切削深度。经多次摸索及经验积累,在粗加工与半精/精加工阶段,通过分次并逐渐减少切削深度的方法,有效减少了振动,控制和减小了应力变形,保证了表面粗糙度要求。

2.3.2进给量和切削速度的选择

切削深度选定后,进给量也应适当选取。进给量的大小受机床、刀具的刚性和强度、零件精度、表面粗糙度和断屑条件等限制。进给量过大会引起刀具损坏、零件变形、表面光洁度差等。

薄板类零件在车削加工中无论粗、精加工转速均以慢速为主。通常粗加工时选择转速不大于12 r/min,而精加工时选则转速不大于10 r/min。

2.4切削液的合理选择

切削时,充分加注切削液不仅可以有效降低切削区温度、缓解摩擦热,还可以提高刀具寿命[1]。对于材质为ZL205A-T6铝铸件,加注煤油效果最好,既防止粘刀,又可提高零件表面光洁度。

3改进工艺措施后的加工效果

对3个批次“盖板”零件的加工全过程跟踪,并检测加工完成后零件尺寸和形位公差,从“加工精度”和“加工成本”两方面进行对比。首件“盖板”按原工艺加工完成后,检测结果未达设计要求;经对改进工艺后加工的零件进行检测,均满足尺寸精度和形位公差设计要求。首件在数控龙门铣上加工时间约为30 h,数显立车上加工时间约6 h,合计成本约9360元(=30 h×300元/h+6 h×60元/h);而改进工艺后单件在数控龙门铣上加工时间约为8 h,数显立车上加工时间约16 h,合计成本约3360元(=8 h×300元/h+16 h×60元/h)。

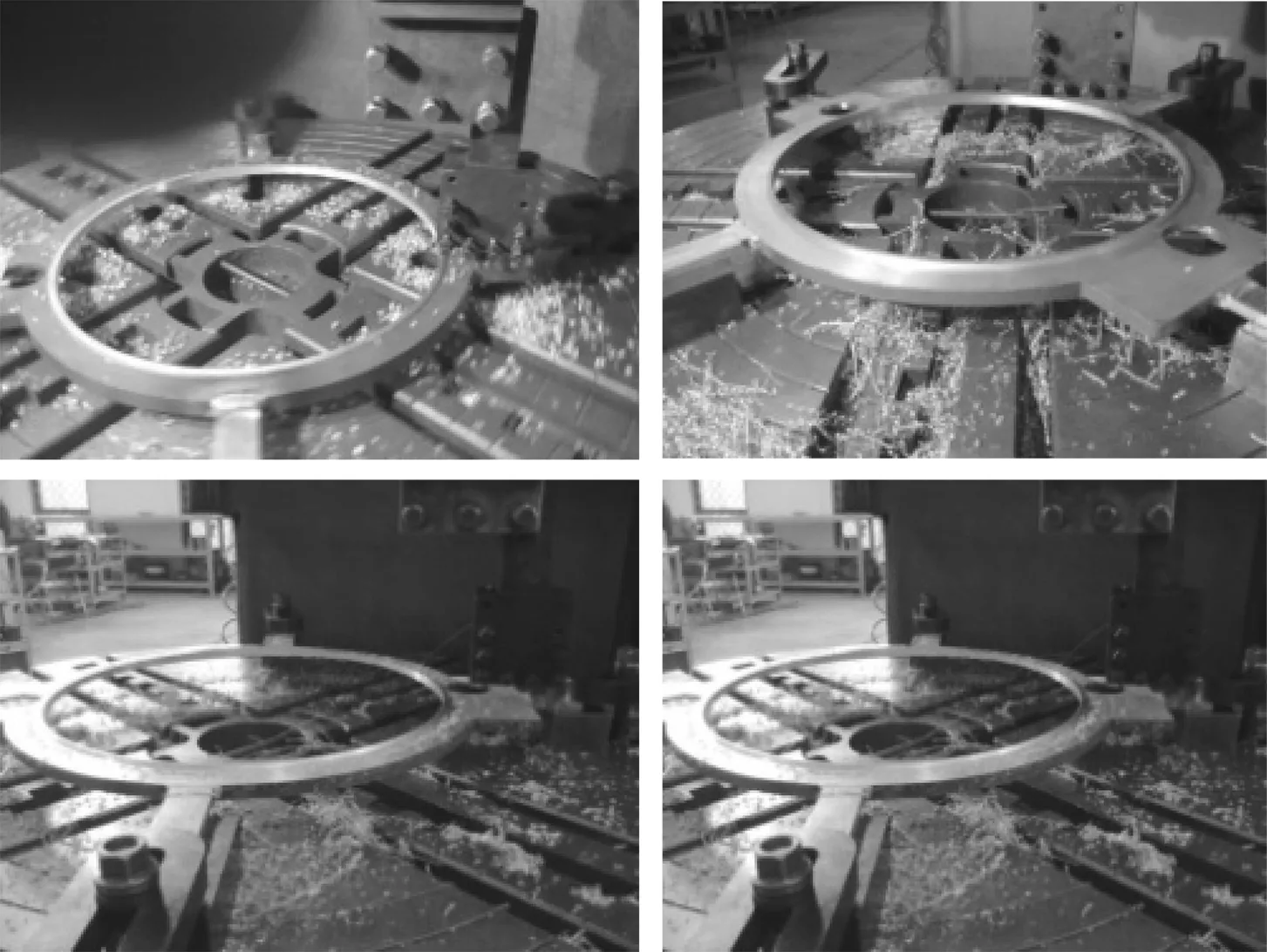

通过比对表明,上述工艺改进措施不仅有效地解决了薄板类零件加工精度不易保证、较难达到设计要求的难题,而且装夹简便,无需对操作人员有较高要求,减少了对操作人员技术水平的依赖,更重要的是使底面(基准面)和孔的加工一次装夹完成。在有效保证加工精度的基础上,提高了加工效率,降低了加工成本,经济效益也非常明显。图3 为加工现场实拍图。

图3 加工现场实拍图

4结束语

通过对薄板类零件加工工艺的研究与改进发现,合理选择装夹方法、加工方式、刀具、切削用量及切削液种类,并在加工过程中通过人工时效消除加工应力[4]等工艺方法是减小加工中产生的应力变形,确保零件最终加工精度的有效措施。此加工方法还可以推广至钢类、铜合金、变形铝合金等其他材料的薄板加工,为今后更好地加工薄板类零件提供参考依据。

参考文献:

[1]中华人民共和国职业技能鉴定辅导丛书编委会.车工职业技能鉴定指南[M].北京:机械工业出版社,1996.12:30-33.

[2]朱明臣.金属切削原理与刀具[M].北京:机械工业出版社,1995.11:8-9.

[3]王先逵.机械制造工艺学[M].北京:清华大学出版社,1989.3:20-29.

[4]机械类通用教材编委会.热处理工艺学[M].北京:机械工业出版社,1980.8:402-427.

Research and improvement of machining technology of sheet metal parts

LYU Jun, YANG Lei, LYU Jian

(No.724 Research Institute of CSIC, Nanjing 211153)

Abstract:The sheet metal parts are easily affected by various factors in the process of machining, which may cause vibration and stress deformation, so that it is difficult to ensure the machining precision and quality. With the study and improvement of the machining technology of the sheet metal parts, some measures are taken under current machining conditions such as the improvement of the clamping modes and cutters and the reasonable selection of the cutting parameters, which can effectively reduce cutting vibration and stress deformation, to improve and ensure the machining precision and quality.

Keywords:sheet; vibration; stress deformation; clamping; cutter; cutting parameters

收稿日期:2015-12-20;修回日期:2016-01-04

作者简介:吕军(1963-),女,高级工程师,研究方向:机械制造工艺设计;杨雷(1981-),男,高级工程师,硕士,研究方向:结构设计与工艺技术;吕建(1961-),男,技师,研究方向:高频元件、薄壁件、钛合金等难切削材料的精密加工。

中图分类号:TH161.1

文献标志码:A

文章编号:1009-0401(2016)02-0050-03