铝合金电缆导体制造技术与质量控制研究进展

於国良

(上海新益电力线路器材有限公司, 上海 201506)

铝合金电缆导体制造技术与质量控制研究进展

於国良

(上海新益电力线路器材有限公司, 上海201506)

摘要:电缆用铝合金导体以其优良的综合技术经济性能受到广泛的应用,其生产工艺、制造装备和质量控制一直是研究的热点.从技术角度出发,对铝合金导体结构形式的选择、设备形式与特点和各种不同生产工艺进行了综合比较分析,并对实际生产过程中铝合金导体电阻、伸长率和表面质量等问题的产生原因和表征进行剖析,提出了相应的解决措施和方法.致力于为改进和规范我国电缆行业铝合金电缆产品用铝合金导体的生产制造和质量控制提供参考,从而提高铝合金电缆在实际应用中的安全性和可靠性.

关键词:电缆; 铝合金导体; 制造; 工艺; 质量控制

电缆产品广泛应用于通信、能源、汽车、交通和石油化工等基础性产业,是国民经济发展的工业神经和血脉[1-2].电缆产品的制造商和研究者始终致力于提高其经济技术综合性能,通过合理选择导体材料、优化制备工艺和制造装备、完善安装敷设、保证产品服役安全,使其不仅在性能上满足各应用领域的技术要求,还能降低产品成本,从而顺应资源综合利用、节能环保的时代背景[3-4].

近年来,凭借优良的经济技术综合性能,铝合金电缆的推广应用取得了一定的成绩,对提高电网输电能力和优化能源配置发挥了重要作用[5-7].同时,铝合金电缆的应用也对国家经济调整政策的实施起到了积极作用,不仅延长和丰富了国内铝加工业的产业链,而且使我国与一带一路沿路的南亚、东南亚和中东等国家更深入地开展铝资源出口利用和工业商品贸易的合作,对产能国际合作和一带一路战略实施提供了支持.

铝合金电缆行业中存在着不利于行业发展的现象.随着铝合金电缆制造商的增加,各制造商水平参差不齐,部分企业缺乏应有的技术能力,有些不具备制造和应用全过程的技术能力.行业内有重视销售,轻视产品制造系统控制和质量保证的趋势.行业内铝合金电缆的质量状况不规范,很大程度上阻碍了铝合金电缆的推广应用[8].

铝合金电缆的导体是铝合金电缆的主要元件,由于铝合金电缆绝缘用的材料及生产工艺与铜芯电缆相同,在此主要对铝合金电缆用铝合金导体的制造技术和质量控制技术进行综合述评.

1铝合金导体制造技术

1.1铝合金导体结构选择

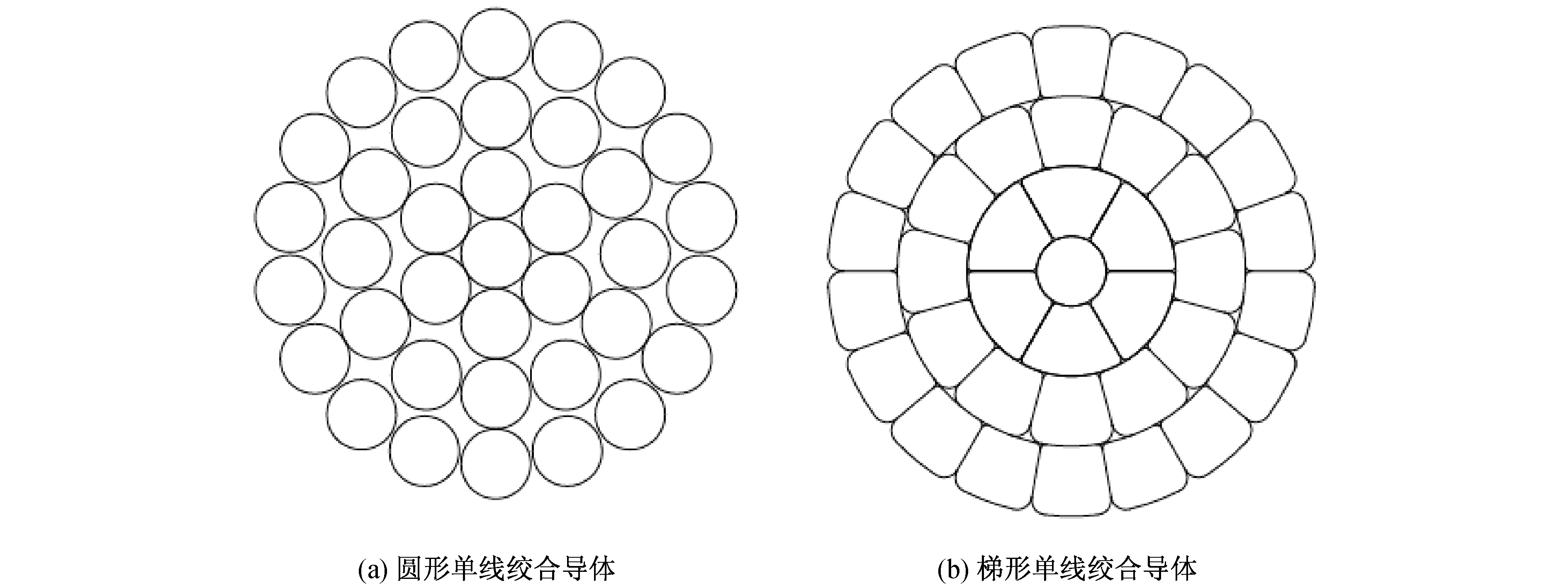

铝合金导体单线形状通常分为圆形和梯形.是否应该应用梯形铝合金导体单线也一直是研究领域和生产领域讨论的重点[9].图1为圆形与梯形单线绞合导体示意图.

图1 圆形单线绞合导体与梯形单线绞合导体示意图

圆形单线对于导体来说通用性好,但是由其绞制而成的绞合导体的间隙大,通常为25%,即紧压系数仅为0.75,在绞制的同时需要压缩外径来提高紧压系数,一般可达0.85~0.93.由梯形单线绞制而成的铝合金导体的紧压系数可达0.90~0.95,导体表面质量优于圆线紧压铝合金导体[10].图2为紧压圆形绞合导体示意图.

制造圆形线比梯形线容易,成本也较低.制造梯形线需进行较为复杂的形状设计,配备更复杂的拉丝和绞线设备,对制造拉丝和绞线设备的模具有非常高的要求,因此制造梯形线的成本要比圆形线高20%左右.由于具有复杂的单线截面,受到金属变形速度限制,梯形线的生产效率比制造圆形线低.

1.2铝合金单线制造工艺

1.2.1拉拔工艺

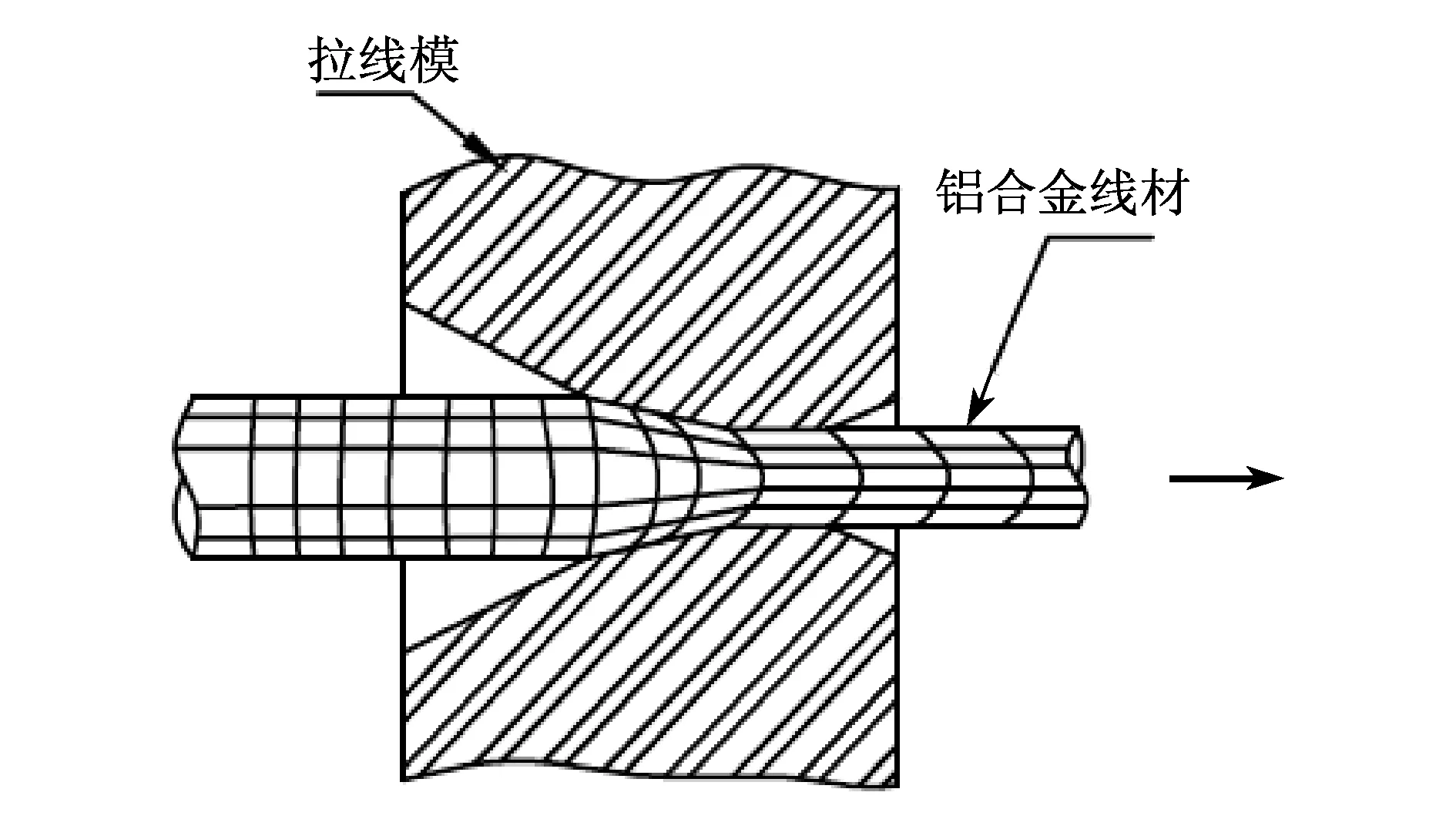

拉拔是一个将铝合金杆材制成铝合金单丝的工艺过程,拉丝装备、模具和润滑等是拉拔工艺的关键因素.拉丝机通过拉制力使通过各道模具的铝合金线材的截面积减小、长度增大,最终得到所需截面积和截面形状的铝合金单线,如图3所示.

图3 铝合金导线拉拔过程示意图

应用较多的拉丝机有非滑动式鼓轮拉丝机、滑动式拉丝机和分电机传动非滑动式拉丝机.下面对这3种拉丝机进行具体介绍.

(1) 非滑动式鼓轮拉丝机.每个鼓轮由一个交流电机单独驱动,鼓轮垂直布置,依靠鼓轮的储线长度来调节各道次伸长率的匹配.铝合金线材与鼓轮之间有相对滑动,由于鼓轮的储线长度有限,这种生产工艺对于配模要求较高,受到鼓轮储线排列的影响,拉拔速度一般为10m/s.

(2) 滑动式拉丝机.拉拔鼓轮水平布置,由一个齿轮箱与一个电机连接,每相邻鼓轮的增速比为固定值,每个鼓轮上的铝合金线与鼓轮表面之间允许有微量的相对滑动以扩大配模容差,滑动率一般在1%~3%.这种拉拔工艺的优点是速度快(20~40m/s)、生产效率高,适合大批量生产;缺点是更换产品规格周期长,铝合金线材与鼓轮有摩擦,铝粉较多[11].

(3) 分电机传动非滑动式拉丝机.拉拔鼓轮水平布置,每个鼓轮单独有一个变频电机和变速箱驱动,每个鼓轮有分线轮、角相位移电位器张力控制和速度反馈,每道鼓轮的转速由张力臂将信号反馈到PLC(可编程逻辑控制器),自动调整每道之间的电机转速,从而达到鼓轮间增速比的自动调整.这种工艺具有配模简单、生产效率高(10~35m/s)、换模周期短、铝合金线与鼓轮间没有摩擦以及节能和节材的特点,是一种先进的制造工艺.

1.2.2连续挤压

通过挤压方式也可将铝合金杆材制成铝合金单丝,通过连续挤压机实现.连续挤压机将铝合金杆连续引拽进入旋转的挤压轮轮槽中,铝合金杆在槽中受到径向挤压和摩擦.在挤压和摩擦力的作用下,产生足够的热量并达到再结晶状态,经过腔体从特制的模具中挤出并一次成型,可迅速生产出各种规格的铝合金线材.

连续挤压的优点是:损耗少、成品率高,材料利用率高;融拉丝与退火于一体,挤压过程中铝合金杆通过热变形产生足够热量,所以不需要外加退火、加热工序,大大降低产品单位能耗,缩短工艺流程,减小了设备投资;模具数量少,更换模具方便,不需要润滑油,工作环境良好.连续挤压的缺点是:生产效率低,工艺通用性差,仅能生产O态的线材,难以精确调整产品的热处理状态.

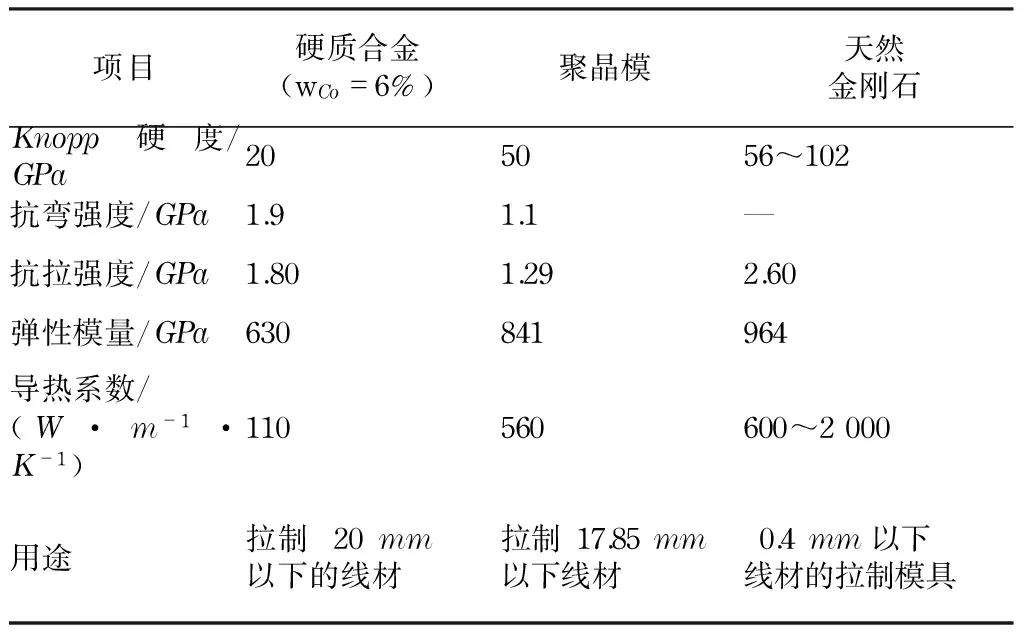

1.2.3模具

模具是完成铝合金导体拉丝的基本因素,模具材料对拉丝是否能够顺利进行和拉丝质量有极其重要的影响.早期应用较多的是硬质合金模,材料有YG6、YG8和YG3X等.硬质合金模是碳化钨粉末以钴作黏接剂,压结成型后再烧结而成,该模具具有寿命长、高温下硬度降低极小的特点.

天然金刚石内部完美,但价格昂贵,通常只用于直径很小的丝材拉制模具.而聚晶模价格相对便宜很多,在实际中得到了广泛的应用.其拉制尺寸与硬质合金模相当,硬度比天然金刚石稍低,但是比硬质合金硬很多;而且由于没有天然金刚石的方向性,其模孔在磨损后仍是圆形;与硬质合金模相比,聚晶模拉制的铝合金导体的线径偏差和力学性能波动都小得多,表面质量也较好.由不同材料制成的模具性能和用途见表1[12].

表1 模具材料性能和用途

近年来,越来越多的表面处理技术在拉丝模具上得以应用,如纳米碳化物涂层模具和纳米陶瓷涂层模具等.

1.2.4小结

分电机传动的连续拉拔机具有换模周期短、配模简单,损耗和能耗小的优点,最适合于铝合金线材的生产.纳米碳化物涂层模具表面硬度和光洁度与聚晶模相比得到了较大的提升,具有寿命长、材料损耗小以及拉拔能耗低的特点,将是铝合金线材用模具的首选.

1.3导体绞制工艺

绞线工序是通过绞线机将根数符合标准要求的多股铝合金单线绞合成同心式排列的且具有一定截面积的绞合导线.因此绞线装备需要具备高生产率、短生产周期、低废线率和低能耗等性能.

1.3.1笼绞机

放线盘的铝合金单线在形成绞线时,线盘围绕铝合金导体的轴线有一个退扭行程,因而铝合金导体中的单线沿自身轴线的扭转仅为5°,变形最小,绞合质量最好.缺点是设备转速低,生产效率低.图4为无退扭与退扭绞合原理示意图.1.3.2框绞机

线盘为固定式,铝合金导体的单线在绞合铝合金导体中沿自身轴线有一个360°扭转.这种生产工艺的绞笼转速高、产量高.

图4 无退扭与退扭绞合示意图

1.3.3拉绞一体机

拉绞一体机为近年来美国西科公司发明的一种将拉丝与绞线工艺合二为一的工艺.特点是收盘转动,固定式放线,单线经过数道轧辊孔型变形后,再由分线模组合,并线模成型后进入收线盘.优点是没有放线盘,可以连续生产而无需更换放线盘,生产效率高.

1.3.4小结

笼绞机具有退扭功能,由于绞合前铝合金线材的伸长率可达1.5%~2.0%,铝合金导体还要经过退火工序来消除加工硬化,因而无退扭功能对铝合金导体的影响非常小.生产效率低是笼绞机的明显不足.

拉绞一体机为生产效率最高的工艺,但由于只能生产各层绞合方向相同的铝合金导体,受限于国家标准规定,产品不能用于国内.

《“十三五”时期京津冀教育协同发展专项工作计划》列出了京津冀教育协同发展中需要重点落实的合作项目,其中,高等教育资源共享和教育人才师资队伍建设是重要组成部分。以此专项工作计划为指导,从京津冀高校师资培训体系所承担的教师培训工作入手,探讨建立京津冀高校师资培训系统的协同机制,改变京津冀高校人才师资队伍培训、教师发展等工作各自为战的格局,实现系统内相同工作的资源共享、标准统一,相似工作的优势互补、互联互通,促进京津冀高校教师培训工作的一体化,为进一步推动京津冀教育一体化进程提供实践支持和重要参考。

尽管采用框绞机进行绞线时铝合金单线有扭转,但考虑到铝合金单线的力学性能能够承受,而框绞机具有生产效率高、可靠性好的优点,为铝合金导体生产的首选.

1.4退火工艺

铝合金材料经过拉拔和绞制工序,产生了很大的变形,塑性和导电率降低.退火处理可以消除和修复铝合金单线在拉拔和绞制工序中因各种变形引起的加工硬化和内部组织错位,从而提高铝合金线材的导电率和伸长率.针对实际生产中的不同情况,选择了合适的退火工艺流程.铝合金圆线同心绞合导体以绞合导体退火的工艺为佳;铝合金型线同心绞合导体或大截面的铝合金圆线同心绞合导体以单线退火后绞合导体为宜.单盘的铝合金单线重量小,内外受热差异小,退火均匀,力学电气性能一致性好.退火后的铝合金单线在绞制时容易擦伤、刮伤,对于直径不大的铝合金圆单线可采用先绞制后退火的工艺流程.为了获得较好的退火效果,应匹配合适的退火装备.常用的退火装备主要有箱式台车式退火炉、井式退火炉和连续退火炉等.对单线退火时退火盘采用小盘具,对导线进行退火时采用大盘具.箱式台车式退火炉的装炉量大,工件进出炉方便,生产效率高,适合于铝合金导体大盘具退火;井式退火炉采用电热管加热,炉内密封性好,升温快且保温性能好,但是工件进出炉速度慢,生产效率低,能耗大、装炉量小.采用连续退火炉进行退火时,工件放在或挂在炉内链条上,作定时定量移动,生产效率高,炉温均匀,退火效果最好,但是由于空间限制,主要用于小盘具的铝合金单线退火.

2铝合金导体质量控制

2.1电阻率控制

导电率是铝合金导体的基本性能指标之一,实际生产制造必须使导体的电阻率符合要求,避免导体电阻率高于规定值.

影响铝合金导体电阻率的因素主要有:(1) 化学成分,元素Ti、Mn、Cr和V对电阻率的正相关作用最大[13-14],铝合金导体成分应符合表2的要求,参照GB/T30552—2014《电缆导体用铝合金线》;(2) 合金元素分布均匀性,铝合金溶体中局部元素富集、偏析,引起的铝合金线材晶格畸变;(3) 合金的金相组织,元素富集的结果是部分形成固溶体,部分以第二相形式存在;(4) 加工硬化程度,加工程度对导体电阻率同样具有重要影响.拉拔过程中,铝合金材料发生了较大的塑性变形,组织中产生了大量空位、位错和亚结晶结构,造成传播电子的散射,导电率降低.如果退火过程不能消除加工硬化的影响便会发生电阻过高的情况;(5) 热处理.

表2 铝合金导体化学成分

注:A该成分的铝合金中Li元素的质量分数应≤0.003%;B该成分的铝合金应同时满足(Si+Fe)元素的质量分数应≤1.0%;C该成分的铝合金中Ga元素的质量分数应≤0.03%.

解决措施:(1) 严格控制合金成分,尤其是控制Ti、Mn、Cr和V的总质量分数(<0.02%),降低对合金电阻率的影响;(2) 合金元素均匀化,减少固溶体的形成;(3) 合理调整拉拔工艺,减小总变形量,均匀分配每道次的变形量;(4) 合理调整退火温度和退火时间,减少合金组织中的缺陷和形变位错,退火温度应控制在铝合金导体完全再结晶温度与晶粒过分长大的温度之间,以避免导体组织出现局部没有再结晶或晶粒过分粗大;(5) 合理布局退火炉内的铝合金线盘,尽量选择装盘量相近的同规格导体进行退火;(6) 退火炉选型,优先选择配备切向风机的圆形退火炉,可以改善炉内热风循环效果,降低炉内退火导体盘各部分的温差,提高铝合金导体的退火均匀性;(7) 合理选择导体结构,在实际生产中,应根据铝合金单线的最大电阻再乘以1.01~1.02的系数来确定铝合金导体的截面积.因此,通过微合金化元素形成弥散分布的第二相,选择合理的拉拔、退火工艺和合理的导体结构,可以在提高铝合金导体的力学性能的同时改善导电率.

2.2伸长率控制

伸长率也是铝合金导体的基本性能指标之一,伸长率与抗拉强度成反比关系.影响伸长率的因素主要有:(1) 铝合金中非金属夹杂物较多;(2) 合金元素分布不均,局部出现富集或偏析;(3) 铝合金铸锭的晶粒度大,致使铝合金线材的晶粒度大;(4) 存在较多的固溶强化组织;(5) 组织中存在较多的加工硬化引起的位错和晶格变形.解决措施:(1) 在熔炼时应尽量保持合金熔体成分的纯净和均匀,采用在线除气技术,减少合金导体中的夹杂物和气孔;(2) 改善合金元素在熔炼时的加入方式,采用电磁搅拌技术,使合金元素分布均匀;(3) 调节铸造温度,以获得最佳的铸锭晶粒度;(4) 适当减少某些合金元素的含量,以减少该种固溶体的数量;(5) 改善退火工艺,使铝合金导体组织获得均匀的再结晶,消除导体因变形产生的内应力,减少位错或晶格畸变.

2.3紧压系数控制

生产中通常采用常规绞制,即采用圆形单线同心绞制成绞合导体.圆形单线之间存在间隙,常规绞制而成的导体的紧压系数为0.75,绞合导体中有25%的空隙面积.为了减小绞合导体的外径,以降低导体外包覆材料的用量,通常采用紧压方式对绞合导体(在绞合时)同步进行外径压缩.紧压系数一般控制在0.9左右为佳.

2.4表面质量

2.4.1毛刺与起皮

毛刺是指铝合金导体表面的细小突出物,起皮是指小块的铝合金表面已经与本体分离,但没有凸起,起皮是常见的缺陷.图5为铝合金导体毛刺与起皮示意图,其产生的主要原因和解决办法见表3.

导体表面出现毛刺与起皮,会导致绝缘后导体的电场产生畸变,在例行试验中或电缆服役期内造成绝缘击穿,应给予高度重视.

图5 铝合金导体表面毛刺与起皮示意图

产生原因解决方法铝合金杆内存在气孔、非金属夹杂物.当出现毛刺的面积较小或起皮深度较浅时,可用金相砂纸打磨;而当起皮深度较大,使铝合金单线的外径小于标称值的90%时,需更换铝合金单线.拉制模具或绞线紧压模的模孔不光滑,变形区和定径区缺陷,工作区与定径区交接处不圆滑或圆弧过小.采用优质的模具材料,合理设计模具定径区和长度,严格控制模具质量.拉丝过程中润滑不良.提高润滑质量,加强润滑剂冷却.制造过程中被刮伤.保证拉丝绞轮、导轮与线材表面摩擦部分的光滑,保证润滑良好;定期更换磨损的线嘴、导轮和分线板.

2.4.2单线局部外径缩小

单线局部外径缩小是指铝合金导体的任一单线上数毫米长度内的外径小于标称值的90%,产生原因主要由铝合金杆材的内部存在气孔和非金属夹杂物所致.气孔和非金属夹杂物的存在,破坏了铝合金线材内部材质的连续性,降低了有效截面积.有效截面积小到一定值时,在恒张力的状态下,有效截面上的抗拉强度大于铝合金线材的极限抗拉强度,铝合金线材发生断裂.更换铝合金线材能解决这种缺陷.

2.4.3竹节形绞线

铝合金导体的竹节状是常见缺陷之一,表现为沿铝合金绞线轴线方向的外径不一致,局部周期性出现大于外径标称值的现象,见图6.产生这种现象的原因主要是绞线机的放线张力不均匀.放线张力波动的主要因素有线盘变形、绞笼中的各个线盘重量不均、某个线盘的放线张力设定小于平均值、线盘放线装置的张力片磨损过度、绞笼转速过快、线盘转动惯性大于阻力设定值和并线模孔径磨损过度等.可以通过检查并调整放线张力为规定值、更换变形严重的线盘、降低绞笼转速和更换并线模等措施来解决.

图6 正常绞线与竹节形绞线

2.4.4色斑

色斑是指铝合金导体表面的颜色非本身固有的银白色,全部或局部出现无规则的深褐色、浅黄色.产生这种现象的原因比较复杂,其主要原因和解决方法见表4.

表4 产生色斑的主要原因及解决方法

2.5单线断裂

当通过拉丝机将铝合金杆材拉拔至铝合金单线时,有时会发生断裂,这主要是因为铝合金杆材本身存在气孔、非金属夹杂物.铝合金单线中有空心或非金属夹杂物,会使铝合金单线在绞制时发生断裂(见图7).这种现象通常发生在紧压模后到收线盘之间,也会发生在牵引轮和收线盘上.断口表现为中心凹陷,见图7(b),且呈与铝合金银灰色不同的深褐色.相比拉丝时发生的断裂,绞制中发生断裂的修复比较复杂,一个缺陷的修复往往需要数小时.由于无法探测铝合金杆材中缺陷的数量,而一个铝合金杆材重达2t,可生产16盘PND630的铝合金单线,为防止后续随机性的单线断裂,应更换该批次铝合金杆材生产的铝合金线.

图7 单线断裂图

3结语

铝合金电缆是近年来在国内开始应用的一个产品,符合中国国情.铝合金导体的性能和导体材料、导线的结构形式、生产制造设备都与工艺相关.合理控制线材的成分和合金组织以及拉丝、绞线和退火工艺可以降低导体电阻、提高伸长率以及改善导体表面质量.本文所述的论点为规范铝合金导体的生产工艺和产品质量的看法和建议,希望对我国的铝合金导体的生产制造技术和质量控制有益.

参考文献:

[1]黄崇祺.中国电缆工业金属导体生产的六十年巨变[J].电线电缆,2010(3):1-4.

[2]柳叶芳.我国电线电缆的现状和发展建议[J].无线互联科技,2011(02):19-21.

[3]黄崇祺.电工用铝和铝合金在电缆工业中的应用与前景[J].电线电缆,2013(2):4-9.

[4]侯红梅,刘永,夏宗旭,等.铝合金生产过程中的设备管理效益[J].上海有色金属,2014,35(1):27-29.

[5]马仲能,侯思羽.铝导线及铝合金电缆发展趋向及探讨[J].城市建设理论研究,2013(34):1-10.

[6]黄崇祺.中国金属导体“以铝节铜”前景[J].中国工程科学,2012,14(10):4-9.

[7]陈迪,李成栋,赵晓东.铝合金在电力传输领域的研究及应用[J].材料导报,2013,27(15):145-148.

[8]刘斌,王晨生,郑秋.电缆用铝合金导体及其性能研究[J].电力系统装备,2013,(9):61-65.

[9]张传省,刘斌.型线的拉制与绞合工艺[J].电线电缆,2009,(2):19-20.

[10]王春江.电线电缆手册(第1册)[M].2版,增订本.北京:机械工业出版社,2014.

[11]贾艳军.浅析我国铝拉丝机工艺技术及装备[J].有色金属加工,2013,42(4):29.

[12]娄燕雄.铝线生产[M].1版.长沙:中南大学出版社,2010:47-48.

[13]王荣莉,何正夫,田素兰.V、Ti、Cr、Mn对电工圆铝杆导电性能的影响[J].有色金属加工,2009,38(3):12-14.

[14]陈德斌,胥福顺,王荣莉,等.杂质元素对电工圆铝杆导电性能的影响[J].轻合金加工技术,2009,37(6):33-36.

Manufacturing Technologies and Quality Controls of Conductors for the Aluminum Alloy Cable

YU Guoliang

(ShanghaiXinyiElectricalCircuitEquipmentsCo.,Ltd.,Shanghai201506,China)

Abstract:In the past years,the aluminum alloy conductor for electric cable use is widely employed for its highly technical and economical properties.The manufacturing technology,equipment and quality control of aluminum alloy conductor have been a hot spot.This paper conducts a comprehensive analysis technically of the choice of structure of aluminum alloy conductor,forms and characteristics of equipment and different manufacturing technologies.In addition,it expounds resistance of aluminum alloy conductor,ductility,reasons for quality problems on the surface and its features and proposes corresponding solutions.The paper dedicates to improve and standardize the manufacturing of aluminum alloy conductor for electric cable use and provide a reference for quality control so as to enhance the safety and reliability of aluminum alloy electric cable in practical use.

Keywords:cable; aluminum alloy conductor; manufacturing; technology; quality control

文章编号:1005-2046(2016)02-0047-07

DOI:10.13258/j.cnki.nmme.2016.02.008

收稿日期:2015-02-18

作者简介:於国良(1957—),男,工程师,主要从事高性能金属、铝合金、电气装备和电线电缆等方面的研究.E-mail:13601951986@163.com

中图分类号:TM 205

文献标志码:A