航空电装产品返修初探

杨威 王猛 陈超

摘 要:文章对航空电装返修品反馈的现象、原因分析、采取的措施进行探讨、研究。通过实践验证取得的效果,找出返修流程中影响产品性能因素。及时掌握产品需求,积极、主动开展技术服务,不断改进、提高产品质量,规范返修流程,使之受控,保证飞行安全。以典型实例为牵引,剖析相关原因和职责,找出关键点和难点,为航空装备提供技术支持和质量保障。

关键词:航空;电装产品;返修

中图分类号:TN605 文献标识码:A 文章编号:1006-8937(2016)15-0097-02

1 概 述

1.1 相关信息

1.1.1 技术通报

由于设计图纸的新研、改进、改型并已经装备部队的各型号飞机或相关航空产品、用户、技术资料在部队正常使用过程中存在问题,需要进行设计更改时,发出技术通报。

1.1.2 外场信息

①可导致飞机停飞、停用、中断飞行、等级事故等问题的相关信息;

②经常出现或成批出现的故障、缺陷及相关信息;

③涉及产品(含成品)性能、强度、寿命、互换性、可靠性或维修性等方面的问题及相关信息;

④与产品随机文件、备件、工具设备等有关的问题及相关信息;

⑤主要成品及附件,出现重大故障时的使用时间、工作条件、故障性质、原因、后果等。

1.2 外场信息反馈和外场服务

外场信息反馈和外场的技术服务是产品与顾客沟通的主要环节,向顾客方派驻技术服务队伍,与顾客方建立信息反馈渠道,使顾客及时排除技术故障,得到必要的技术咨询和指导,充分发挥飞机的使用效能。

同时获得顾客不满意的信息和潜在的期望,发现飞机的设计缺陷,确保部队飞行训练和作战任务的完成,为改进飞机设计和飞机设计质量提供依据。

1.3 航空装机产品返修品

航空装机产品返修品包括:超库存期返厂检测品、设计更改、解调内容更改、召回设计更改、改装。对出现问题的航空产品要明确返修流程,找出返修流程中影响航空产品性能的因素。从中得到产品返修合格率、返修周期,为领导层决策提供科学依据。规范返修品维修流程,使返修品的返修过程受控。

技术服务是密切生产和用户的重要渠道,是树立产品信誉、拓展市场的重要手段。对关系到使用安全、可靠的问题,及时认真处理好,技术上指导、帮助、正确使用、维护产品。

注意听取和收集用户的意见,做好信息反馈。积极、主动开展技术服务,并及时掌握使用需要,不断改进、提高产品技术质量,保证飞行安全。

1.4 返修品维修流程

信息接收→确认状态→分析原因→制定措施→编制返修工艺卡片→生产领出维修→维修跟踪→维修完报告回复→维修完装配→生产进度跟踪→检验→军检→包装→返回外场。

2 原因分析

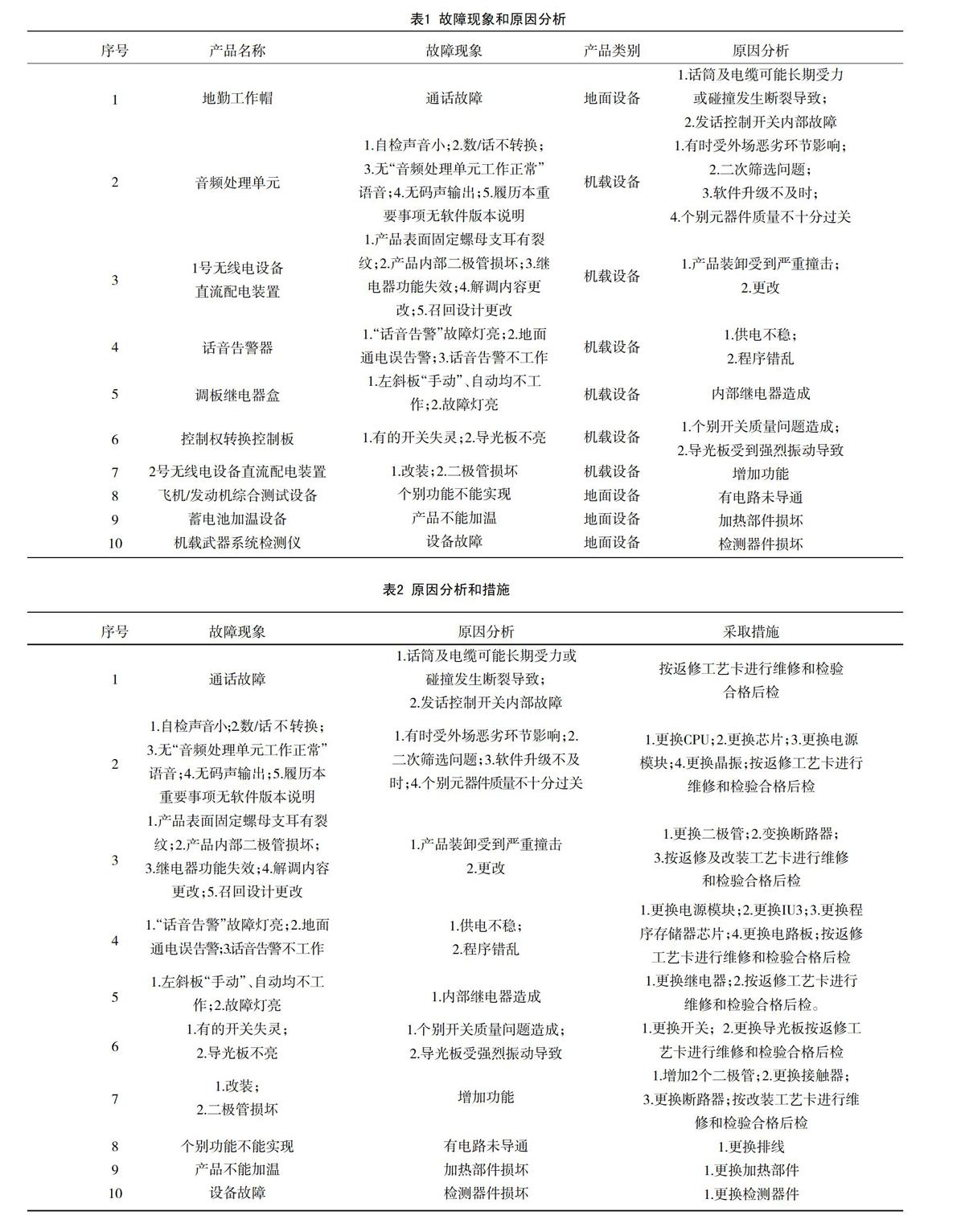

从返修航空电装产品的原因故障现象入手,进行原因分析。故障现象和原因分析,见表1。

3 采取措施

根据以上航空产品故障现象分析产生的原因并采取相应的措施。原因分析和措施,见表2。

有些故障现象是由于电池、市电、使用环境、使用方法等因素造成。有些产品本身并未出现故障。据统计,由于电池故障引起不能工作的比例占1/3,表现为:产品不启动或间歇工作(电池电压低、电池容量变差或损坏)。

4 效果确认

4.1 元器件质量控制

元器件是航空电装产品的最基本单元,其可靠性是航空电装产品和飞机可靠性的基础,对元器件选择、采购、监制验收、二次筛选、破坏性物理分析、使用、失效分析和信息管理等全过程进行质量控制。

4.2 元器件选择原则

①元器件的技术标准应满足型号要求;

②选用实践证明质量稳定、可靠性高、有发展前途的标准元器件;

③对关键元器件生产厂家要进行质量认定,并符合要求;

④性价比相当时,优选国产元器件。

4.3 加强的工作

①提高元器件的质量,加强筛选;

②加强设计、生产、工艺、试验、检验、计量等个环节的控制;

③加强对用户的培训和售后服务。

将控制措施纳入到质量管理体系中,加强以上三方面的工作,航空电装产品返修率大大降低,较原来降低了近50%。

5 结 语

美、欧、日等航空大国,在航空产品维修方面积累了大量的经验与做法,经研究与总结,主要表现在几个方面:

①国家重视、组织保障、掌握核心技术、关键元器件自主研发生产。

②加强技术交流与合作,积极推行标准化工作,探索商用元器件按空间应用,这些经验和做法对我国宇航元器件的质量保证工作具有很好的借鉴意义。

③在完善维修流程、检验技术后,质量提高、返修下降、用户满意。

参考文献:

[1] GJB 9001B-2009,质量管理体系要求[S].

[2] GJB 467A-2008,生产提供过程质量控制[S]

[3] GJB 3404-1998,电子元器件选用管理要求[S]

[4] KJB 9001-2006,航空军工产品承制单位质量管理体系要求[S].