小砂轮轴向大切深缓进给磨削的磨损特征

田欣利, 王 龙, 郭 昉, 王望龙, 雷 蕾

(装甲兵工程学院装备维修与再制造技术国防科技重点实验室, 北京 100072)

小砂轮轴向大切深缓进给磨削的磨损特征

田欣利, 王龙, 郭昉, 王望龙, 雷蕾

(装甲兵工程学院装备维修与再制造技术国防科技重点实验室, 北京 100072)

摘要:为了探讨小砂轮轴向大切深缓进给磨削技术的磨损特征和加工机理,对砂轮磨损情况、已加工表面和断面显微形貌等方面开展了研究。结果表明:氮化硅(Si3N4)陶瓷的已加工表面显微形貌存在塑性去除痕迹;断面形貌除20~50 μm的变质层厚度存在裂纹缺陷外,基体部分未发现宏观裂纹;金刚石小砂轮的主切削区、过渡切屑区和修磨区存在的摩擦磨损、磨粒破碎和结合剂破碎3种基本耗损特征不同;砂轮磨损随着磨削深度、工件转速、进给速度的增大而增大,但随砂轮转速的增大而减小,且磨削深度影响作用最显著。

关键词:工程陶瓷; 小砂轮; 轴向大切深进给磨削; 磨损特征

工程陶瓷为典型的高硬脆性材料,目前最成熟的加工方法是采用金刚石砂轮进行普通磨削加工。为了降低加工成本和提高加工效率,工程陶瓷的高效磨削技术趋向于高速度和大背吃刀量2个方向发展,进而相继开发出高速/超高速磨削、深切缓进给磨削、高速深磨和ELID磨削等技术[1-2]。然而,工程陶瓷的高效强力磨削机床与配套设备价格昂贵,且采用高速主轴和较大直径金刚石砂轮提高砂轮线速度,也需要配备砂轮的动平衡装置和修整装置。

针对研发新的高效、低成本的工程陶瓷加工技术,装甲兵工程学院于2009年便提出了小砂轮轴向大切深缓进给磨削方法[3-5],可直接在普通数控机床上以较小功率实现硬脆材料的高效、低成本加工。轴向大切深缓进给磨削技术采用小直径的金刚石砂轮,以较大的磨削深度沿工件轴线方向缓慢进给加工工程陶瓷等硬脆材料的外圆或内孔。小砂轮惯性质量小,无需考虑动平衡操作;小砂轮半径小,磨削力对砂轮产生的力矩很小,砂轮振动小;在采用电镀金刚石小砂轮时,基体可以重复利用,降低成本。笔者研究了小砂轮轴向大切深缓进给磨削过程的砂轮表面、工件已加工表面和断面形貌等状况,分析了小砂轮磨损原因和材料去除机理;采用正交试验分析了磨削深度、砂轮转速、进给速度和工件转速等因素对砂轮磨损量的影响程度和规律。

1试验方法

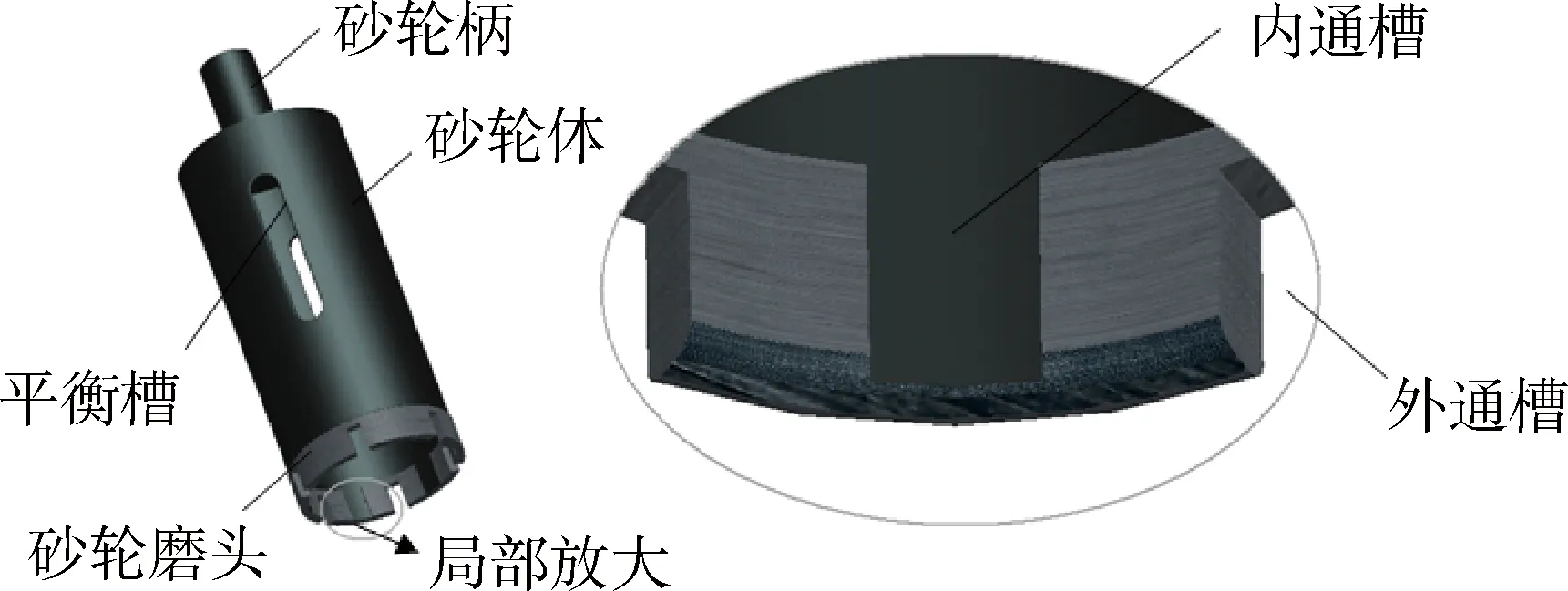

采用小砂轮轴向缓进给磨削技术完成Si3N4陶瓷的外圆表面加工。机床采用FANUC BV75立式加工中心,其主要技术参数为:主轴功率为15 kW,最高转速为7 000 r/min,定位精度≤0.016 mm,工作台伺服电机功率为7 kW,最大进给速度为15 m/min。图1为试验用小砂轮结构,主要由砂轮柄、砂轮体和砂轮磨头组成;砂轮体的外径为20 mm,内径为14 mm;基体材料为45号钢,砂轮磨头表面为烧结金刚石层;砂轮体上可开有通槽,提高排屑能力和冷却效果。使用Si3N4陶瓷工件材料,规格60 mm×φ26 mm,密度ρ=3.21 g/cm3,硬度HRA=90,弹性模量E=295 GPa,断裂韧性KIC=4.7 MPa·m1/2。

图1 小砂轮结构

采用爱国者GE-5光学显微镜将砂轮磨损表面放大180倍,用于观察砂轮表面的磨粒和结合剂的磨损、脱落情况;采用荷兰FEI公司生产的Nova NanoSEM 450/650型环境扫描电子显微镜观察Si3N4陶瓷已加工表面形貌和断面形貌;选用百灵天平仪器有限公司生产的LA204型电子分析天平测量砂轮的磨损质量,其测量精度为0.1 mg。

2结果与分析

2.1形貌分析

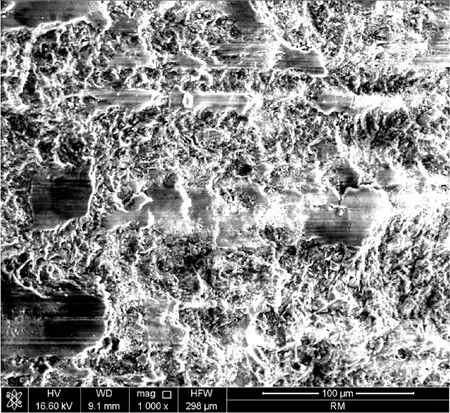

砂轮磨损[6-7]起源于磨粒压入工件表层后引起的弹/塑性变形,持续动态的划擦、耕犁过程,以及结合剂与工件表面之间摩擦作用。图2是砂轮转速为4 000 r/min、工件转速为200 r/min、磨削深度为2 mm时,Si3N4陶瓷工件在轴向大切深缓进给磨削加工后的表面显微形貌。

图2 已加工表面形貌

由图2可以看出:Si3N4陶瓷加工表面存在显著的脆断区和玻璃相涂敷层,玻璃相熔融涂敷区存在塑性沟槽和塑性去除痕迹。脆性断裂通常可能会存在晶粒微破碎、沿晶断裂和解理断裂等情况。玻璃相涂敷层的显著存在说明了砂轮与陶瓷材料发生持续动态的机械划擦、耕犁等机械磨损,以及高温材质塑性流动使磨粒更容易发生粘结磨损和热化学反应。砂轮磨粒之间存在的陶瓷细屑也会与磨粒进行相互摩擦,使磨粒更容易发生微破碎。图3为相同条件下轴向大切深缓进给磨削的断面形貌。

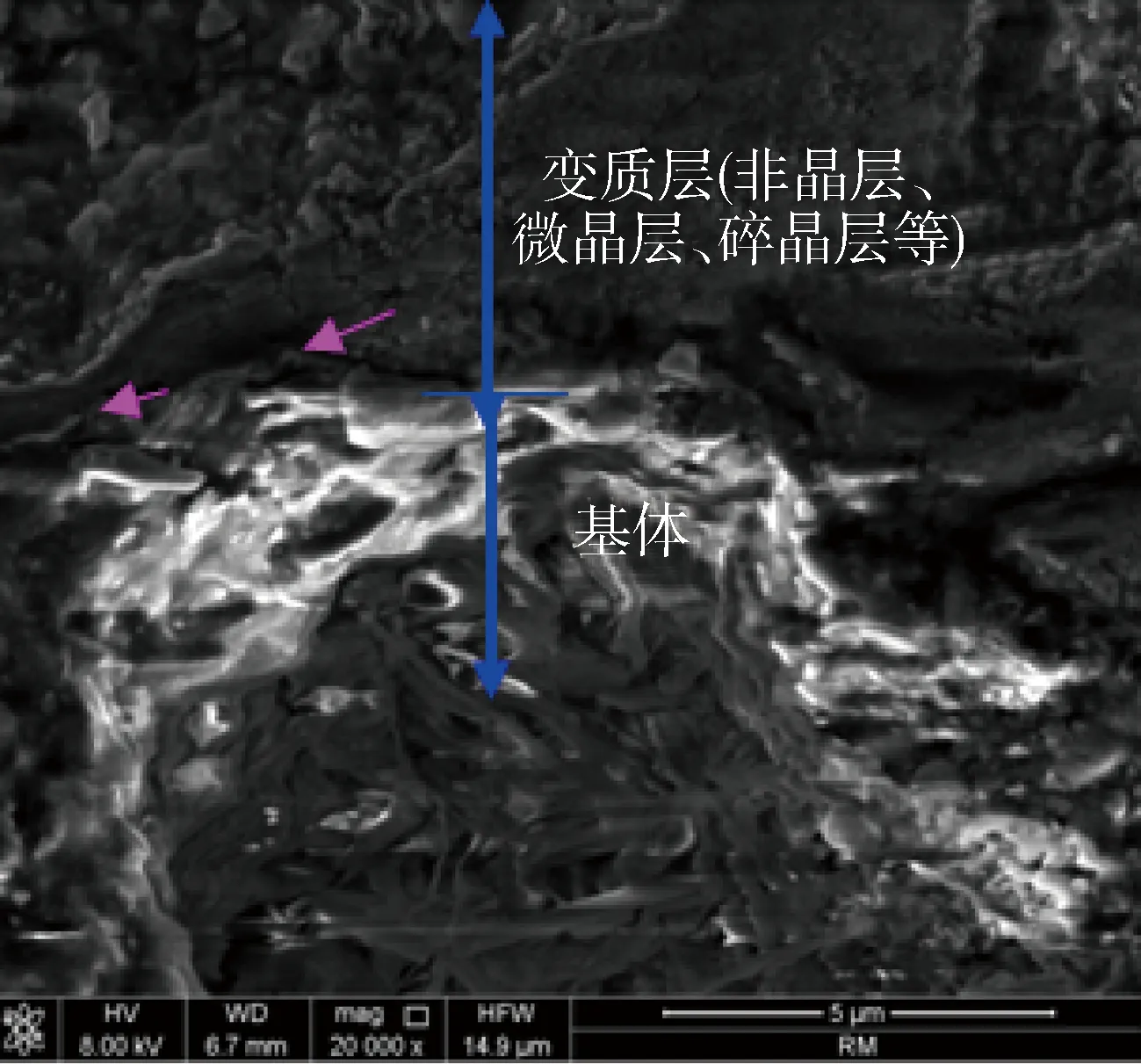

图3 断面形貌

由图3可知:1)变质层存在部分非晶层、微晶层或碎晶层,表层碎晶在加工过程中被挤入晶界后使玻璃相析出到表面; 2)结构疏松的变质层和基体之间存在明显的分界线,变质层的厚度大约在20~50 μm之间;3)变质层和分界线部位存在微裂纹等缺陷,然而基体却没有发现裂纹存在,因此基体材料的力学性能不会受到破坏。

2.2砂轮磨损分析

由于小砂轮磨粒与工件表面的摩擦作用、磨粒与磨削区的化学反应,磨粒磨削刃逐渐磨钝、变平、碎裂,甚至直接从砂轮表面脱落[8]。小砂轮圆周面、端面和拐角处3个切削区域的磨损状况如图4所示。由图4(a)可知:小砂轮圆周面存在少量的结合剂磨损和磨粒破碎。其原因为:小砂轮圆周面主要起到修磨已加工表面的作用,结合剂和磨粒主要在摩擦力的作用下发生摩擦磨损,导致较轻的结合剂脱落和磨粒磨钝、碎裂。由图4(b)可知:小砂轮端面的磨粒和结合剂都发生了相对严重的磨损。其原因为:小砂轮端面是导致材料去除的主磨削区,承受了主要的摩擦力和挤压力作用,且与冷却液不能充分接触,容易引起热量累积而产生严重磨损。由图4(c)可知:砂轮拐角不仅存在磨粒磨损和结合剂磨损,且存在磨粒大面积脱落状况。其原因为:小砂轮拐角处磨粒与结合剂的结合力相对较小,导致磨粒最容易脱落;此外,拐角处起到过渡磨削区作用,承受了复杂的磨削力与相对较高的磨削温度,导致磨粒受到热化学反应和机械磨损的综合作用。

图4 小砂轮圆周面、端面和拐角处等表面磨损形貌

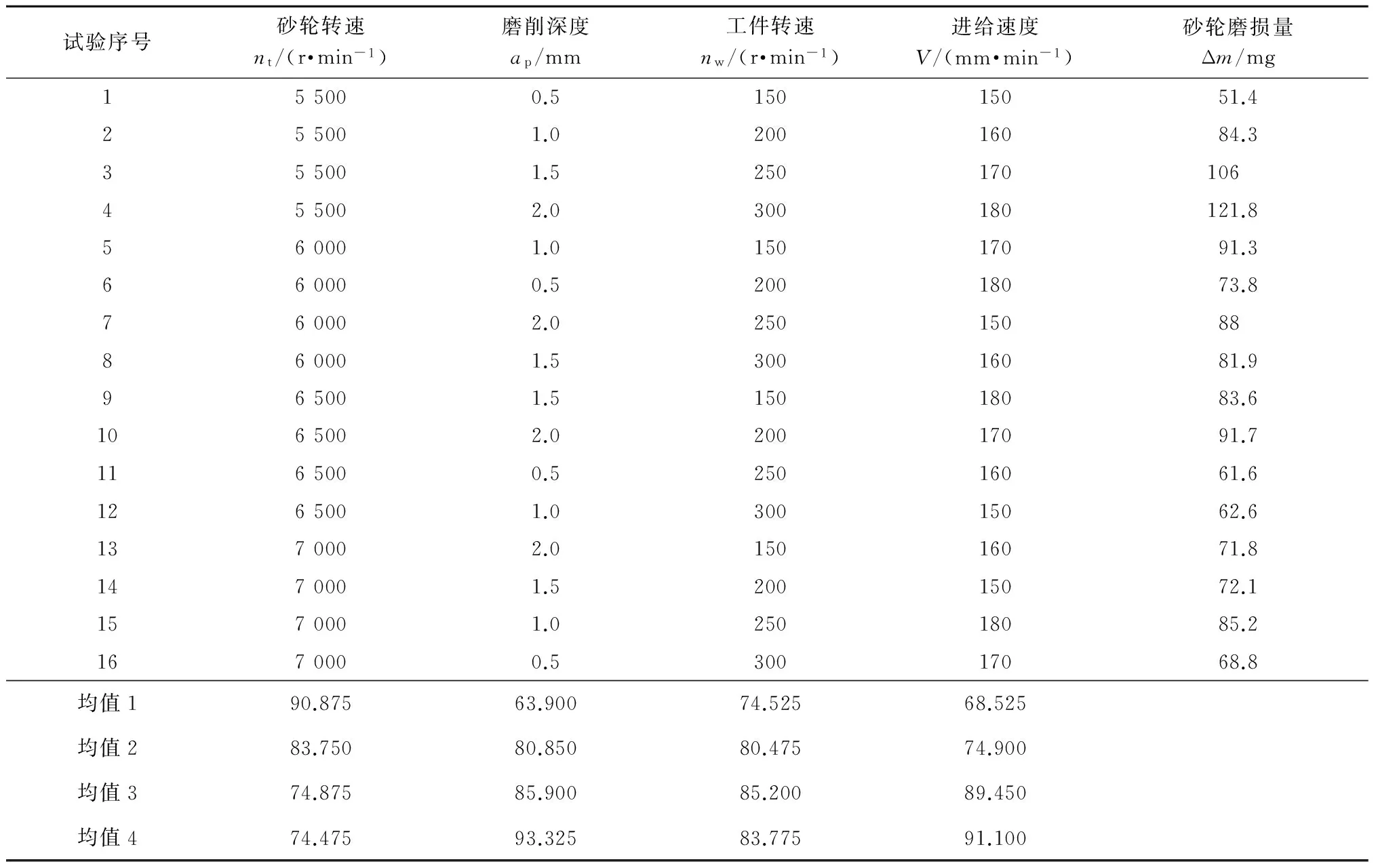

小砂轮轴向缓进给磨削加工过程采用表1中16组正交试验的磨削参数条件,在冷却液的充分冷却作用下,以轴向进给磨削行程30 mm后的砂轮磨损量为评价指标进行分析,且通过求每组磨削参数下的3次试验结果的平均值作为最终砂轮磨损量。由表1可知:1)第3、4组试验的砂轮磨损最严重,砂轮质量磨损量分别多达106、121.8 mg;2)在第1组试验条件下,即砂轮速度为5 500 r/min、磨削深度为0.5 mm、工件转速为150 r/min、工件进给速度为150 mm/min时,砂轮磨损最小,质量磨损量仅为51.4 mg;3)相对于其他各组参数下,在磨削深度为0.5 mm时砂轮磨损量最小,可知磨削深度对砂轮磨损量起到最显著性作用。此外,可采用方差比F值表征砂轮转速、磨削深度、工件转速、进给速度分别对砂轮磨损量影响的显著水平,通过求解得到这4个因素的方差比F值依次为3.672、9.288、1.339、7.263。工件转速和砂轮转速对砂轮磨损作用不显著,进给速度的作用较为显著,磨削深度的作用最为显著。

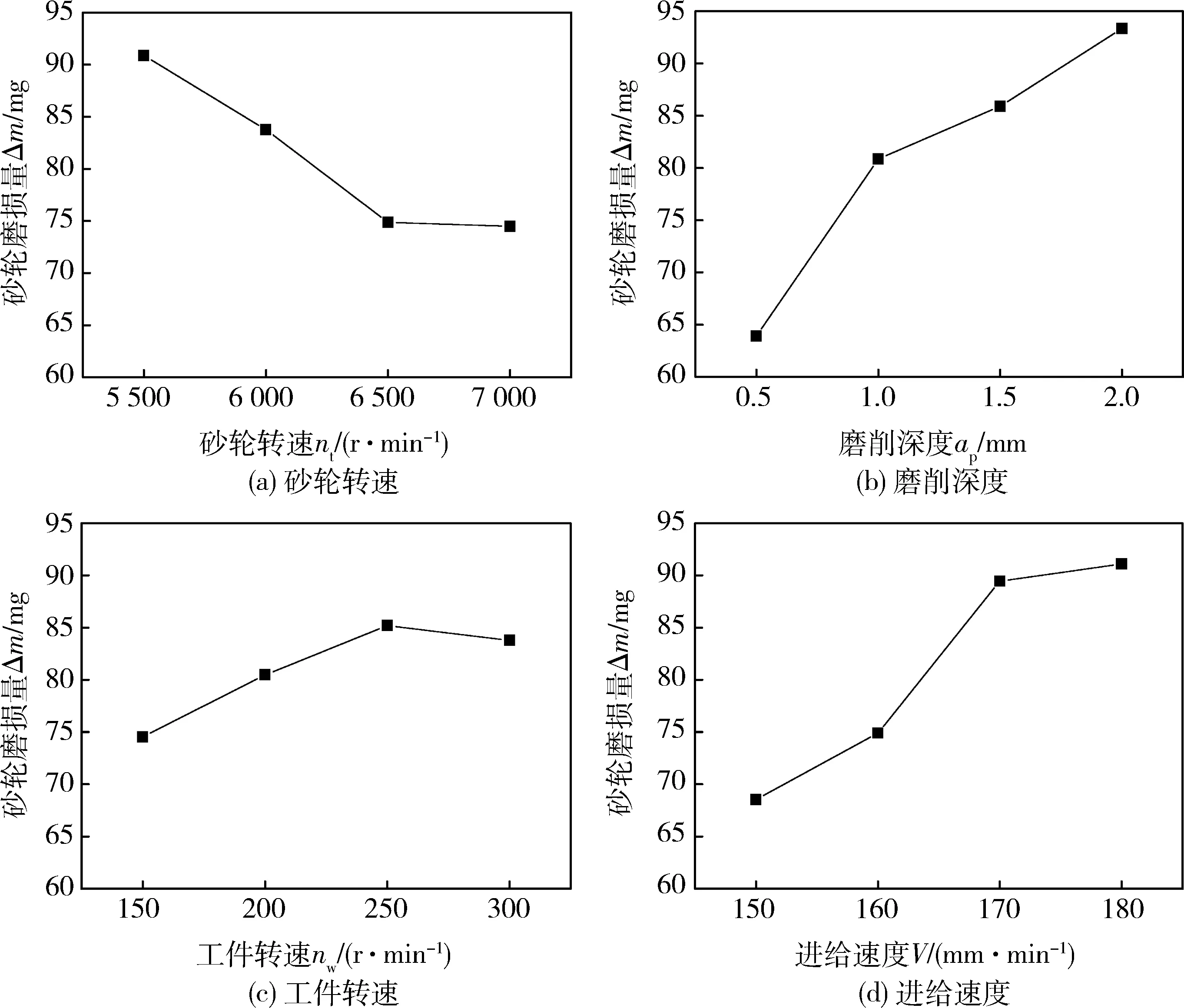

依据表1中砂轮磨损量均值计算结果,可绘制平均砂轮磨损量随磨削参数的变化关系,如图5所示。由图5(a)可知:随着砂轮转速的增大,砂轮磨损量逐渐减少。其原因为:砂轮转速越大,单位时间参与磨削作用的磨粒数越多,导致单颗磨粒的未变形切屑厚度越小,单颗磨粒承受的磨削力作用将减少,磨粒和结合剂的磨损、脱落程度逐渐减弱。由图5(b)可知:随着磨削深度的增大,砂轮磨损量增大。其原因为:随着磨削深度的增大,砂轮与工件的接触弧长、单颗磨粒的未变形切屑厚度均增大,导致磨削温度升高,磨粒遭受的热化学耗损和机械摩擦耗损严重。由图5(c)可知:随着工件转速的增大,砂轮磨损量增大。其原因为:工件转速增大,导致砂轮磨粒的每转磨削深度增大,砂轮与工件的接触宽度增加,磨粒和结合剂的磨损次数增加。由图5(d)可知:随着工件进给速度的增大,砂轮磨损量增大。其原因为:工件进给速度增大,导致砂轮磨粒的每转磨削深度增大,单位时间内材料去除量增多,进而磨削力和磨削能增大,磨粒和结合剂磨损严重。综上所述,为减轻砂轮磨损,应该在减小磨削深度的基础上,尽量减小进给速度和工件转速,同时适当提升砂轮转速。

表1 砂轮磨损的正交试验分析

图5 平均砂轮磨损量随4个磨削参数的变化关系

3结论

1) 分析了Si3N4陶瓷工件的已加工表面形貌和断面形貌。变质层与基体存在明显的分界线,变质层存在非晶层和碎晶层现象,基体却未发现加工缺陷。小砂轮轴向大切深缓进给磨削技术除了以脆性断裂为主要方式去除外,还存在玻璃相熔融涂敷的塑性去除痕迹。通过表面微观形貌观察可发现,砂轮与工件之间存在机械磨损、粘结磨损、热化学反应等磨损形式。

2) 分析了小砂轮的磨损形式和磨损规律。小砂轮3个切削区域在磨削过程中的主要作用不同,所以存在的结合剂磨损和磨粒磨损的状况也不同。磨削深度、进给速度、砂轮转速和工件转速对砂轮磨损的影响依次减弱。通过在尽量选择较小的磨削深度基础上,减小进给速度和工件转速,适当提升砂轮转速,可减轻砂轮磨损。

参考文献:

[1]于思远.工程陶瓷材料的加工技术及其应用[M].北京: 机械工业出版社, 2008.

[2]谢桂芝,尚振涛,盛晓敏,等.工程陶瓷高速深磨磨削力模型的研究[J].机械工程学报, 2011, 47(11): 169-175.

[3]Guo F, Zhang B G, Lu H, et al. High Efficiency Axial Deep Creep-feed Grinding Machining Technology of Engineering Ceramics Materials [J]. Journal of Wuhan University of Technology Materials Science, 2012, 27(5): 902-906.

[4]Tian X L, Guo F, Wang J Q, et al. Investigation on Axial Turning-grinding of Engineering Ceramics[J]. Advanced Materials Research, 2011, 154/155: 1027-1032.

[5]田欣利,毛亚涛,郭昉,等.运用LS-DYNA的轴向缓进给磨削工程陶瓷的有限元仿真[J].现代制造工程, 2012, 4: 10-13.

[6]王望龙,王龙,田欣利,等. 多颗粒金刚石小砂轮的耗损规律研究[J].制造技术与机床, 2014, 11: 95-103.

[7]田欣利,王龙,王望龙,等. 多颗粒金刚石小砂轮磨削仿真及实验[J].中国机械工程, 2015, 26(3): 794-798.

[8]王健全,田欣利,唐修检,等.面向工程陶瓷的单颗金刚石磨粒划擦磨损规律[J].金刚石与磨料磨具工程, 2012, 32(3): 1-6.

(责任编辑: 尚菲菲)

Wear Characteristics Study of Axial Deep Creep-feed Grinding with Small Grinding Wheel

TIAN Xin-li, WANG Long, GUO Fang, WANG Wang-long, LEI Lei

(National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China)

Abstract:To explore the unique wear characteristics and mechanism of axial deep creep-feed grinding with small grinding wheel, it studies the wear condition of grinding wheel, machined surface and section micro topography. It shows that there are some plastic removal traces on the machined surface of Si3N4 ceramics. In addition to the presence of crack defects in the surface layer thickness of 20-50 μm, there is no crack in the base material. Wear characteristics of the friction wear, grain chipping and bond broken in the main cutting area, transitional cutting chip area and the grinding zone of the small grinding wheel are different. With the increase of the grinding depth, workpiece speed and feed rate, the grinding wheel wear increases. With the increase of the grinding wheel speed,the grinding wheel wear decreases. The influence of grinding depth is the most significant.

Key words:engineering ceramics; small grinding wheel; axial deep creep-feed grinding; wear characte-ristics

文章编号:1672-1497(2016)01-0087-05

收稿日期:2015-11-16

基金项目:国家自然科学基金资助项目(51475474)

作者简介:田欣利(1956-),男,教授,博士。

中图分类号:TG580

文献标志码:A

DOI:10.3969/j.issn.1672-1497.2016.01.017