探索性数据分析在乙二醇生产监控中的应用

黄 颖

(上海汉中诺软件科技有限公司,上海 200120)

探索性数据分析在乙二醇生产监控中的应用

黄颖

(上海汉中诺软件科技有限公司,上海200120)

摘要:化工生产数据具有多变量之间关联、非线性、非正态分布、高噪声等特点。由于数理统计的局限性,为摆脱假设束缚,采用探索性数据分析“问题—数据—分析—模型—结构”的逻辑,基于BMOS工业优化软件,利用聚类分析方法探索乙二醇氧化反应生产监控中采集的数据结构特点;通过主成分分析(PCA)算法提取特征参数,对乙二醇生产数据进行挖掘分析,得出优化方案。该方案为生产运行优化创造了条件。

关键词:生产监控聚类分析数据分析优化数据评价样本统计

0引言

EO/EG生产采用美国SD公司专利技术,主原料为乙烯,产品为高纯度的环氧乙烷(EO)和乙二醇(EG)。装置工程采用了先进过程控制技术,该技术的特点在于利用模型预测功能,通过多变量控制手段提高装置操作平稳性,实现工艺控制目标;同时,利用线性规划功能,将操作点推向优化点,在满足所有质量和安全约束条件的前提下实现卡边操作,以达到提高产品反应收率、产能和降低能耗的目的。

但是先进过程控制器在长周期运行后,由于装置工艺状况改变,控制器模型与实际工况不能很好地匹配,使控制性能明显下降。依靠传统控制器的维护方法,通过人工现场收集数据、辨识模型、修改模型参数,不但需要花费很多的人力和时间成本,而且若非由原建模技术人员进行校正,还会因不熟悉变量之间的耦合性而将初始模型越调越乱,从而造成控制器停用。

如能在控制器运行过程中小幅度调整操作变量,完成用于“校准模式”的装置自动阶跃测试,并对数据进行探索性分析,明确参数调整范围、指导模型校正,可降低先进过程控制器的维护成本、提高控制精度。

1探索性数据分析

根据优化目标,首先初步分析收集的数据,并根据数据特点指导建模和校正模型[1]。

1.1乙二醇装置氧化反应工艺

乙烯和氧气以一定的组分比例进入反应器进行氧化反应,在甲烷及银催化剂的作用下乙烯转化为环氧乙烷(EO),同时生成副产物二氧化碳和水。甲烷经压缩机增压后进入反应气回路,以维持反应气体平衡,使乙烯和氧气浓度保持在较高的安全范围内。为了控制氧化反应在最优条件下进行,并抑制副反应,在反应气中加入少量抑制剂(氯乙烷,EC)[2]。

1.2选择性计算方法和优化目标

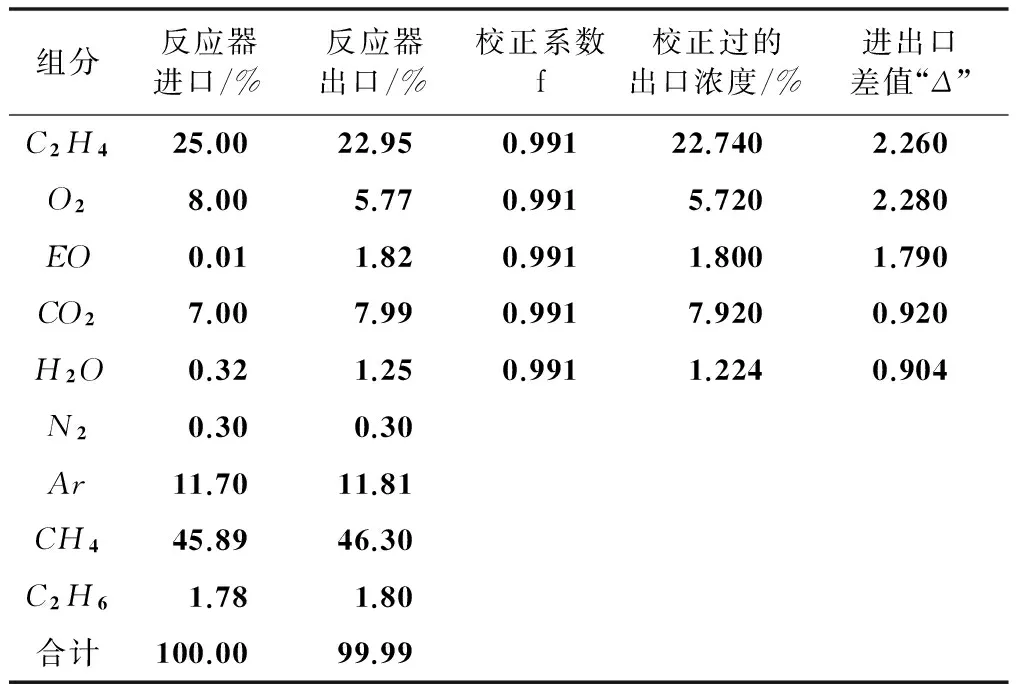

选择性S指消耗每摩尔乙烯所生成的环氧乙烷摩尔数,是由反应温度的变化和添加到反应混合物的抑制剂控制的。选择性计算举例参数[3]如表1所示。

S1=ΔEO/ΔC2H4=1.79/2.26=79.20%

S2=2ΔEO/(2ΔEO+ΔCO2)= 2×1.79/

(2×1.79+0.92)=79.56%

S3=6ΔEO/(5ΔEO+2ΔO2)= 6×1.79/

(5×1.79+2×2.28)=79.50%

S1是选择性的原始定义式,S2、S3是常用的修正式。在此采用修正式:S=(S2+S3)/2=79.53%。

表1 选择性计算举例参数表

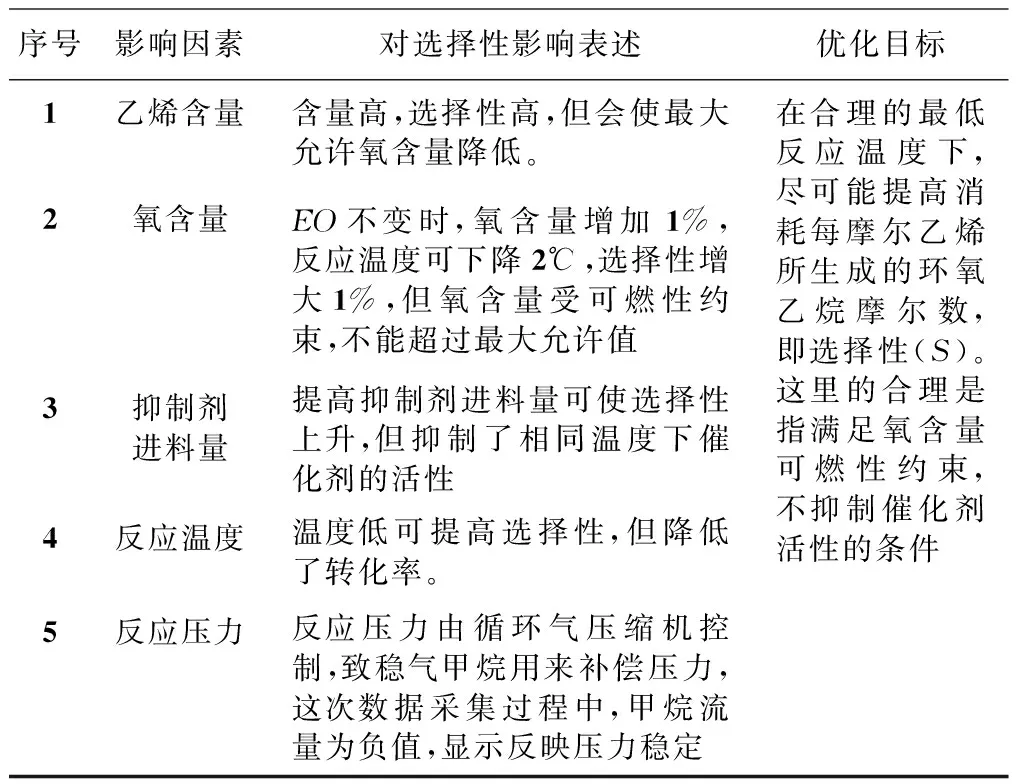

选择性S的影响因素和优化目标如表2所示。

表2 S的影响因素和优化目标

1.3样本数据的评价

原始数据采样周期为1min,共收集64 000组数据,约44d。为提高数据的可靠性和可分析性,对原始样本中的离群点和噪声进行处理,以便剔除假数据[4]。在数据采集的44d中,采集了用于压力补偿的甲烷流量数据,甲烷实际流量始终在小信号切除的范围内,基本无补偿压力。删除数据中因工艺调整时间段产生的异常样本,最终保留2 104个样本构成训练集。

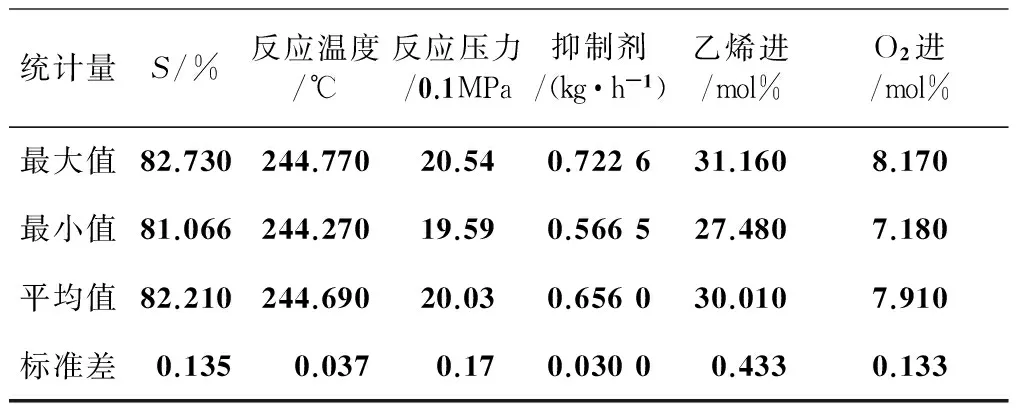

分别对全体训练集进行描述性统计分析,求出基本统计量,如表3所示。根据选择性S的数值,将数据集分为两类:S≥82.2%为优类,S<82.2%为劣类。

表3 训练集全体样本

为了探索训练集数据结构的特点,采用“物以类聚”的聚类分析方法。该方法直接根据数据本身的结构特点来挖掘结构性方面的知识和规律。采用全体样本在DMOS软件上构建高维空间,通过主成分分析(principalcomponentanalysis,PCA)算法提取特征,从中选择包含信息量最多的前两个特征,降维后得到如图1所示的两维图形[5]。该图形在DMOS软件中称为“特征图”,灰点为优类样本,黑色点为劣类样本。DMOS软件利用自身所带的最小二乘拟合算法求出S与P1、P2之间的二元二次回归方程中的系数,然后绘制出二维等高线,如图1中椭圆和圆弧所示,这些等高线上的点由P1和P2形成,每一根等高线代表一个目标值,即选择性S。

图1 训练集全体样本聚类分析特征图

由图1可见,训练集的数据云明显分为右上方和左下方两个板块。经进一步分析发现,训练集数据云的总体结构分布与反应温度有关,右上方的数据云板块对应的反应温度低(243.9 ℃),左下方的数据云板块对应的反应温度高(244.7 ℃)。

为深入分析数据规律,将训练集分两个子集研究,即“反应温度低子集1”(简称“训练子集1”)和“反应温度高子集2”(简称“训练子集2”),见表4和表5。

由表3~表5可见:在目前的生产情况下,选择性S的平均值为82.2%,无论反应温度高或低,S均维持此水平。在训练集数据中,抑制剂的数据波动最大。

表4 训练子集1统计量(1)

表5 训练子集2统计量(1)

1.4数据分析

对于“训练子集1”和“训练子集2”,运用数理统计和模式识别相结合的方法进行分析,根据特征图上“优”、“劣”两类样本分布,区分界限,并确定决策区域,逆映射后得出生产优化方案[6]。

1.4.1“反应温度低子集1”的数据分析

“训练子集1”的反应温度约为243.9 ℃,有样本点1 062个、优类样本437个,占总样本数的41.15%,差类样本625个。训练子集1的统计结果见表6。

表6 训练子集1统计量(2)

从表6可见,两类样本在S平均值上仅相差0.136%。用训练子集1样本在DMOS软件上构建一个高维空间,由PCA算法提取包含信息量最多的前两个特征P11、P12构建特征空间,将训练集数据向特征空间投影得图2。

图2 训练子集1样本特征图

由图2可以看到,优类样本大多分布在特征图的右侧,劣类样本分布在特征图的左侧。特征图中横轴为第一特征向量P11,纵轴为第二特征向量P12,分别为五个影响因素的两个不同线性组合并互为正交,被称为特征方程(1)和特征方程(2)。

P11=-0.271 6×[反应温度]+0.322 6×[反应压力]-0.537 7×[抑制剂]+0.528 9×[乙烯进]+

0.503 3×[O2进]

(1)

P12=0.565 4×[反应温度]+0.643 6×[反应压力]+0.279 8×[抑制剂]-0.188 9×[乙烯进]+

0.39×[O2进]

(2)

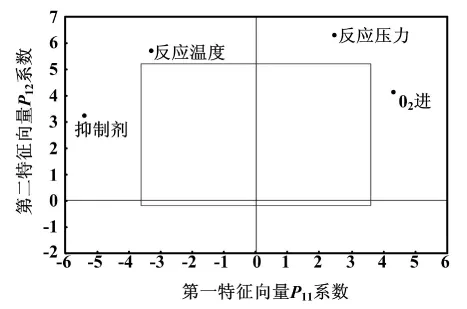

根据特征方程绘制的载荷图如图3所示,图3中各个变量所在的位置对应特征方程中的系数。

图3 训练子集1样本载荷图

由图2可见,优化规律较为明显,如果将生产控制在特征图的右边,则能大大增加优类样本点的概率,有效提高选择性S。由图3可见,反应压力所处的位置离原点的距离最远,说明它对选择性S影响最大[7]。由于采集的用于压力补偿的甲烷流量数据始终在小信号切除的范围内,基本没有补偿压力,所以认为反应压力是稳定的,不作为重点考虑;其次,依次考虑反应温度、进料中的氧气含量、抑制剂进料量、进料中乙烯的含量。但由表4和表5可见,目前生产情况下,无论反应温度高和低,选择性S的平均值均维持在82.2%的水平上。目前对生产参数产生影响的依次是进料中的氧气含量、抑制剂进料量、进料中的乙烯含量。

在图2上选择了三个典型区域,分别为1、2、3号区,其中两个位于优化区、一个位于劣类样本区。根据载荷图分析方法的方向规则,当位于载荷图横坐标轴上(下)方的变量数值增加时,样本点会在对应特征图上向上(下)移动。同理,可推广到左、右以及任何方向。将图2和图3对应分析,在反应温度合理低的时候,应减少抑制剂进料量、增加进料中的氧气含量和乙烯含量,使反应点向1、2号区移动,而远离3号区。为了求出可供操作的优化生产方案,需在DMOS软件上分别对这些区域进行100万次Monte-Carlo模拟。

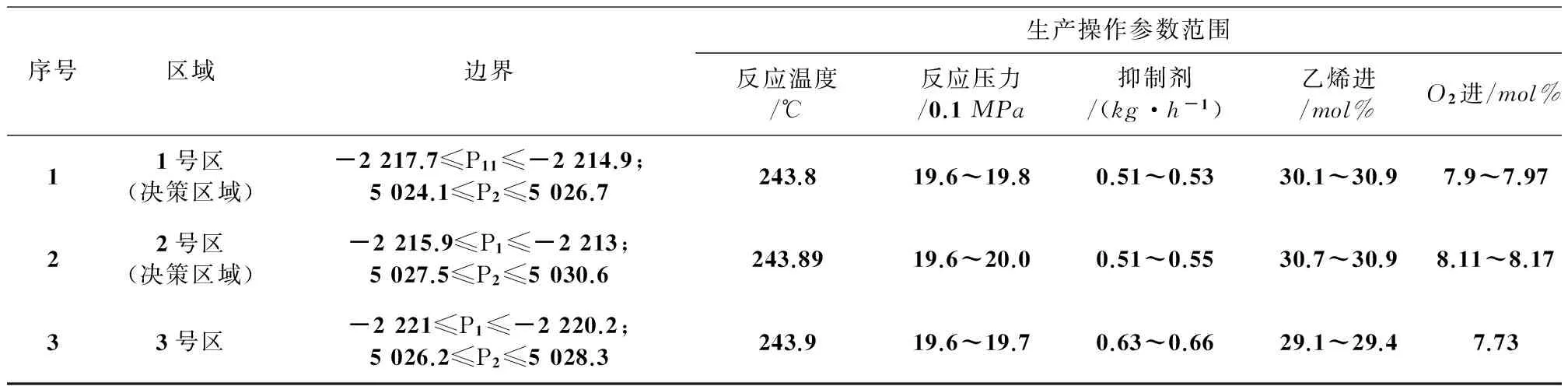

Monte-Carlo模拟的目的是实现特征空间与测量空间的逆映射。为将优化区(即决策区域)逆映射到测量空间,以求得生产优化操作参数范围,软件利用Monte-Carlo算法模拟对象的随机环境。根据概率论中的大数定律,试验次数越多,试验结果的频数就越接近其概率。因此,利用大量随机试验所得的结果,即可逼近逆映射的真实解[8]。Monte-Carlo模拟得出的生产操作参数范围如表7所示。样品统计结果如表8所示。

表7 生产操作范围

表8 样本统计结果

“反应温度低子集1”数据分析小结如下。

①当反应温度控制在243.9 ℃低位运行时,存在较为明显的优化区,如生产操作参数调控得当,可以提高选择性S。

②就目前收集的五个变量而言,反应温度已基本固定,影响选择性S的主要因素是抑制剂、乙烯进料量和O2进料量,反应压力影响较小。适当增加乙烯进料量和O2进料量、减少抑制剂量,有利于提高选择性S。

③以上三个典型区域中,反应温度均在243.8~243.9 ℃,但抑制剂的差别比较大,相应的选择性S分别为82.6%、82.3%、82.0%。可见,当反应温度处于低位(243.9 ℃)运行时,抑制剂宜少不宜多。

④分析1号区可知,在进料乙烯浓度和进料氧气浓度高的时候,如30.16mol%、7.92mol%,抑制剂为0.53kg·h-1,可使选择性S达到82.6%。与所收集的训练集数据平均水平(82.2%)相比,选择性S提高了0.4%。

⑤根据对3号区的分析,进料乙烯浓度和进料氧气浓度均较低,如29.42mol%和7.72mol%,如果抑制剂量太高(如0.63mol%),则选择性S明显降低至82.0%。与平均水平(82.2%)相比,选择性S降低了0.2%,在生产中应尽量避免。

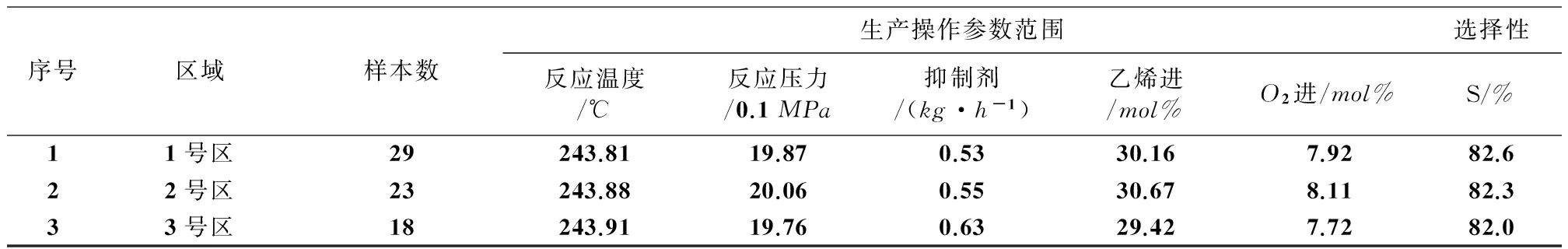

建议:当反应温度低位运行(243.9 ℃)时,其他参数应调控在如表9所示的范围内。

表9 参数调控范围

1.4.2“反应温度高子集2”的数据分析

“训练子集2”对应的反应温度为244.7 ℃,共有样本1 042个。其中,优类样本523个,占训练集总样本数的50.19%,劣类样本519个。参照“训练子集1”对“训练子集2”进行三个典型区域分析,小结如下。

①当反应温度处于高位运行(244.7 ℃)时,如果乙烯进料量为30~31mol%、O2进料量为7.8~8.1mol%,抑制剂量应控制在0.65~0.70kg·h-1。该方法可提高选择性S至82.4%;反之则降低选择性。

②为确保选择性S不下降,需减少抑制剂量,如当乙烯进料和O2进料分别为28.3kg·h-1和7.4kg·h-1时,抑制剂量调节到0.58kg·h-1,选择性可达82.5%。

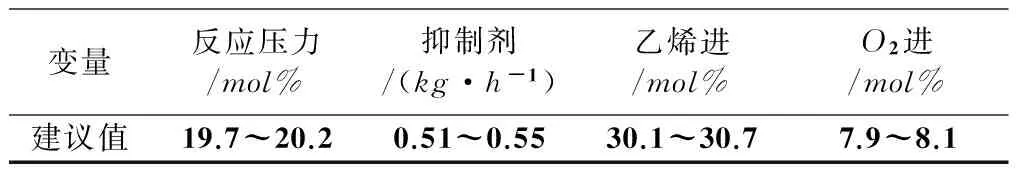

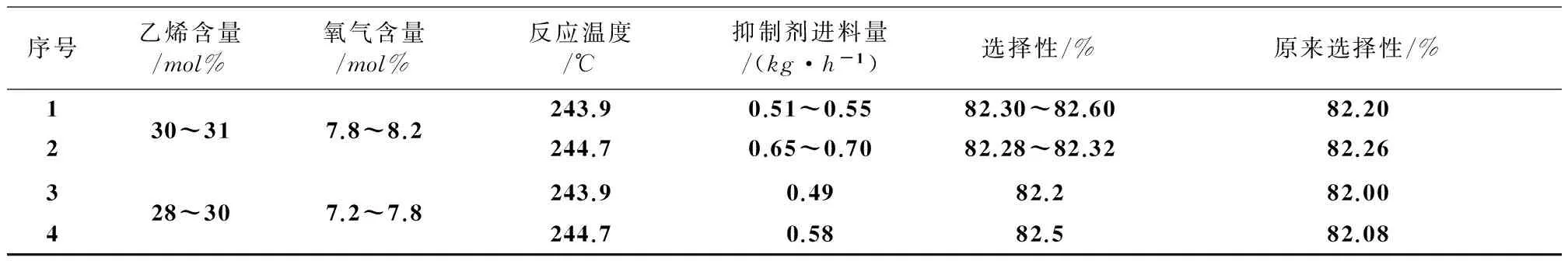

③经过对采集数据运用数理统计和模式识别相结合的方法进行的结构特征分析,根据特征图上“优”、“劣”两类样本分布来区分界限确定决策区域,逆映射到测量空间,得出生产优化方案,如表10所示。

表10 生产优化方案调控范围

2结束语

化工生产过程是一个复杂的物理和化学过程。采用探求性数据分析“问题—数据—分析—模型—结论”的逻辑,摆脱假设束缚,利用聚类分析方法,通过主成分分析得到优化方案。该方案运用于先进控制自适应配置,可以提高模型校正的精确度,起到事半功倍的效果,实现数据驱动决策。

参考文献

[1] 竺建敏.AspenTech流程工业自动化解决方案[J].自动化博览,2012(12):43-47.

[2] 中国石化上海石油化工股份有限公司.Q/HG12-46-2006 乙二醇装置工艺技术规程(暂行稿)[S].2006:11-15.

[3] 中国石化上海石油化工股份有限公司.Q/HG12-45-2006 乙二醇装置岗位操作法(暂行稿)[S].2006:34-35.

[4] 陆治荣,陈念贻,陆文聪.DMOS-基于多种数据挖掘算法的工业优化软件系列[J].计算机与应用化学,2002,19(6):683-690.

[5] 陆治荣.探索性数据分析及其在流程业的应用[M].北京: 中国石化出版社, 2013.

[6] 陈念贻, 陆文聪,陆治荣.优化建模和机器学习理论的新发展[J].计算机与应用化学,2002,19(6):677-682.

[7] 顾逸鑫,唐振华,朱以斌.DMOS优化软件在芳烃抽提装置的工业应用[C]//第九届MES开发与应用专题研讨会论文集,上海:中国自动化学会仪表与装置专业委员会,2010:36-46.

[8] 陆治荣.数据挖掘与MES中的数据智能处理[C]//第九届MES开发与应用专题研讨会论文集.上海:中国自动化学会仪表与装置专业委员会,2010:14-26.

ApplicationofExploratoryDataAnalysisinProductionMonitoringofGlycolOxidation

Abstract:Chemical product data have characteristics of correlation among multiple variables , non-linear, abnormal distribution, high noise, etc. Due to the limitations of mathematical statistics , and in order to get rid of the hypothesis, exploratory data are used to analyzed the logic of “problem-data-analysis-model-structure”. Based on DMOS industrial optimization software, the clustering analysis method is used to explore the features of structure of data collected in production monitoring of glycol oxidation. Through using principal component analysis (PCA) algorithm, the characteristics of data are extracted. The production data of Glycol oxidation are mining analyzed,and the optimization scheme is obtained. The scheme creates the conditions for optimizing productive operation.

Keywords:Produce process monitorClustering analysisData analysisOptimizationData evaluationSample statistics

中图分类号:TH86;TP182

文献标志码:A

DOI:10.16086/j.cnki.issn 1000-0380.201606010

修改稿收到日期:2015-10-14。

作者黄颖(1967-),女,2006年获毕业于华东理工大学控制工程专业,获硕士学位,高级工程师;主要从事MES项目实施和管理工作。