应用井口高频电加热技术延长冷输油井化清周期

宋成清陈雯李长生罗日蕾

(1.大庆油田有限责任公司第七采油厂;2.大庆油田有限责任公司第四采油厂)

应用井口高频电加热技术延长冷输油井化清周期

宋成清1陈雯2李长生1罗日蕾1

(1.大庆油田有限责任公司第七采油厂;2.大庆油田有限责任公司第四采油厂)

由于冷输油井采用不掺水集输技术,在集输过程中没有热源提供,管壁会出现不同程度的结蜡现象,影响集输管道的输送能力。针对冷输油井管线结蜡问题,目前主要通过化清车定期高温蒸汽热洗和井口安装电加热器进行管线日常维护。常规高温化清需人工、燃料、热水等消耗,工人劳动量大;传统电加热器需连续加热,功率在5000 kW左右,耗电量巨大。为解决上述问题,研发了新型井口高频电加热装置。此装置整合了传统电加热器和电磁防蜡器,并通过超导体将工频交流电转换为1~100 kHz的高中频交流电;应用电磁感应原理,通过电感线圈将电能转换成相同频率的交变磁场,并利用涡流效应,借助金属本身的电子摩擦发热,将电能转换为热能,实现低能耗自动控温。高频电加热器平均每天运行15.2 h,日耗电380 kWh,年消耗电费8.7万元,大大降低了冷输油井干线清防蜡成本。

冷输油井管线;电加热器;电磁防蜡器;清蜡

工作原理:首先将工频交流电转换为1~100 kHz的高中频交流电,应用电磁感应原理,通过电感线圈将电能转换成相同频率的交变磁场,并利用涡流效应,借助金属本身的电子摩擦发热,将电能转换为热能。同时借助磁滞效应、趋肤效应等电特性使加热体迅速升温,使能量能够在电磁线圈—原油混合液—电源之间作充分交换,增强其传导作用,再配合特定结构,使液体更具有搅拌、冲击、剪切效果;所形成的“温度梯度”,还具有“波浪”效应,对输油管内原油也起着“冲刷”作用。同时间段加热与一直通电的加热方式相比,使用井口加热循环清蜡器的加热效率更为高效,机器和线圈的使用寿命也更长。设备额定最大功率40 kW并可按需定制,分5个挡位可调,分别是8.3、16.6、24.9、33.2、41.5 kW,41.5 kW挡位工作时平均功率约24.9~33 kW。在挡位选择方面,以熔点为30℃、含水率10%的产出液为例:冬季时井口产出液温度为10℃,液量约为36 m3/d,温控仪温度范围[2]设定为40~60℃,功率挡位选在3挡,额定功率为24.9 kW,实际消耗功率[3]约为挡位功率标定值乘以系数k(k为一工作周期的实际通断占空比数值),此时k约为0.83(249 s通51 s断),即实际消耗功率约等于20.7 kW。

2 现场试验

在某作业区1号井、2号井上开展试验。1号井为某转油站树状集油管网中一个分支的首端井,该分支共有油井8口,安装前干线压力为3~4 MPa,为保证正常生产需每天打干线。2号井分支有油井6口,试验前干线压力为4.5 MPa,每1~2 d打一次干线,存在化清频繁,维护成本大问题。试验井具体基础数据见表1。

表1 某作业区采油队1号井、2号井基础信息

2013年10月2日,在1号井上安装油井井口加热循环清蜡器1台。加热器入口液体温度为28℃,进液量为0.72 m3/h,设定温度上限为60℃,下限为45℃。

由图2可知,加热器加热7 min使出口温度由28℃升高至60℃,加热至设定温度上限后,加热器停止加热;温度下降至设定温度下限时开始加热,每加热5 min,停止3 min即可将温度控制在41~60℃范围内,实现了油井快速加热和温度范围可调控。试验后干线压力稳定在1.2 MPa,平均每天运行15 h,与之相连的33#至32#平台免打干线,32#平台打干线频率由安装前的每天打一次,一次2灌水降为每周打一次,一次1灌水,得到较好降压力效果。

图2 1号井启停加热设备与井口温度关系曲线

2013年10月5日,在2号井完成现场安装。该井加热器入口进液量为0.52 m3/h,该分支有油井6口,试验前干线压力4.5 MPa,每1~2 d打一次干线,加热器入口液体温度为18℃,设定加热上限为60℃,加热下限为45℃。由图3可知,加热器加热7 min使出口温度由18℃升高至60℃,每加热7 min停止4 min即可将温度控制在40~60℃范围内。试验后该分支干线压力稳定在0.9 MPa,平均每天运行15.2 h。安装后,自2号井至3号井段达到免打干线,同用一个主干线的4号井由每天2灌水减少为每天1灌水,降压力效果明显。

图3 2号井启停加热设备与井口温度关系曲线

3 经济效益

安装油井井口加热循环清蜡器后,可免本井化清打干线工作量,降低临井化清打干线工作量,至少减免1.5口井年化清打干线工作量。如果将其安装于干线压力较大需频繁打干线井,以每2 d打一次干线计算,年化清费用为36万元。加热器平均每天运行15.2 h,日耗电380 kWh,年耗电13.8× 104kWh,消耗电费8.7万元,投资回收期为0.38 a。

4 结论

1)新型井口电加热装置整合了传统电加热器和电磁防蜡器,应用电磁感应原理将电能转换为热能,提高了电能热效率。

2)集成温度控制板可实现0~100℃温度自动控制,间断式加热方式相比传统电加热装置节能效果更好。

3)适用于油品物性较差、含蜡量高、干线压力较大需频繁化清打干线的油井。

[1]戚元久,哈依热提,韩国彤,等.油稠井井口加热技术的应用[J].中国设备工程,2015(4):60-61.

[2]隋承伯.稠油集输工艺现场试验[J].Oil-Gasfield Surface Engineering,2011,30(4):40-41.

[3]王海涛.间歇电加热技术现场试验研究[J],油气田地面工程,2010,29(8):3-4.

(编辑 李发荣)

10.3969/j.issn.2095-1493.2016.12.011

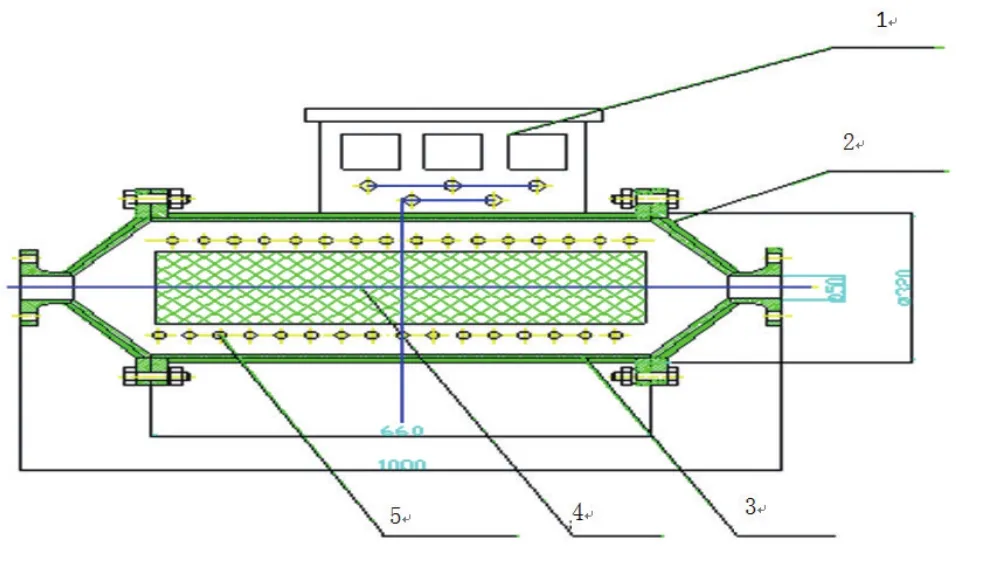

1 井口电加热器的构成及其工作原理

图1 油井井口加热循环清蜡器结构示意图

1—配电箱;2—保温层;3—壳体;4—超导体;5—感应线圈。

宋成清,工程师,2005年毕业于大庆石油大学(石油工程专业),从事采油工程新技术研究、机采节能管理等工作,E-mail:songchengqing@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第七采油厂工程技术大队,163517。

2016-06-24

系统组成为井口配电箱和加热体两部分(图1)。配电箱部分由中央处理器、温度信号采集器及供电电路组成,用于监测井口出油温度,控制加热体的启停;加热体[1]部分由温度传感器、电感线圈、进油口和出油口等组成,通过高频磁场使加热体内部产生高温,利用散热器对原油进行加热,降低原油黏度。