TOFD检测技术在液化气球罐定期检验中的应用

王 瑛 陈 娟(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

TOFD检测技术在液化气球罐定期检验中的应用

王 瑛 陈 娟

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

摘 要:球罐是压力容器的一种,广泛应用于石油化工行业。本文首先分析了TOFD检测技术,并以相关案例为依据,分析了TOFD检测技术在液化气球罐定期检验中的应用效果方法,然后对其使用方法、工艺参数、扫查面以及盲区等部位进行了讨论,最后分析了有效缩小扫描盲区的对策。

关键词:TOFD检测技术;液化气球罐;定期检验

球罐是一种用于存储化学物质的压力容器,且实际生产中约有近一半的球罐是用来存储、运输液化石油气。液化石油气与水或硫化物相遇时,容易受到其影响并产生化学反应,出现火灾、爆炸等安全事故。因此,液化气球罐的定期检测在安全管理中具有重要的影响。TOFD检测是一种新型检测方式,该技术在《衍射时差法超声检测》发布后,得到了石油化工行业的广泛应用。本文主要以选取1000m3液化气球罐为例进行分析,观察对TOFD检测技术在液化气球罐定期检验中的应用效果,具体如下。

一、TOFD检测原理

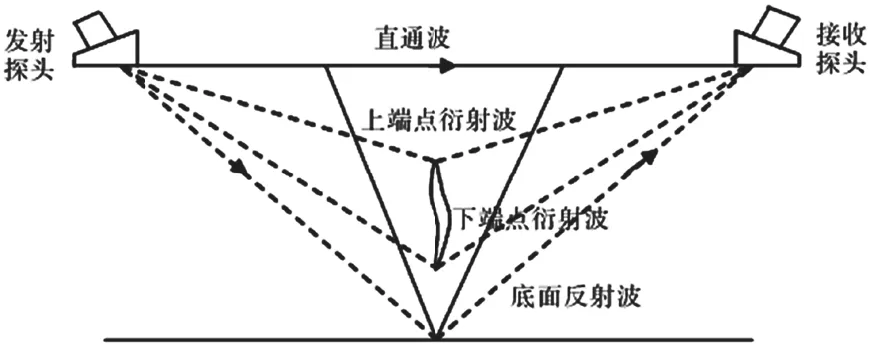

TOFD检测主要是应用了对被测工件发生超声波时,除了反射信号外,工件缺损部位同时会产生一种衍射信号的原理。该检测技术除了能够进行缺损检测外,同时还能够检测到缺损的深度以及位置,具有无损检测的优势,常使用纵波斜探头进行一发一收检测模式,并将其对称放置于球罐焊缝两侧,在无明显缺损部位,发射超声脉冲波。当球罐有缺损存在时,除了直通波以及地面反射波之外,缺损处同时会产生的衍射波,其工作原理如图1所示。

1 检测区域

TOPD检测技术主要覆盖了被检测工件的高度和宽度,高度就是指球罐厚度,宽度则为焊缝宽度加上两侧直径约12.5mm范围。

2 选择和设置探头

参考相关文献[3]可知球罐厚度为35mm,并根据文献[4]指出,探头频率为4.5MHz、声束角度为63°、晶片直径为4mm是比较理想的探头参数。

3 调节探头中心距

可以将探头中心距设置于探头与超声波交合点以下2/3高度处,为符合标准的中心距。

4 设置A扫描时间窗口

将时间窗口起始位置参数设定为直通波接收探头信号0.5us以上,而终止位置参数可设置为超声波发射后直到底面反射波形成后0.5us以上。检测仪器屏幕能够将直通波、地面反射波以及变形波显示出来。

5 深度校准

测量仪器通过超声波的发射以及反射能够实时观察到,因此可将时间间隔所呈现的厚度参数设置为球罐厚度,并且能够通过直通波与反射波形成的时间差进行校验工作。

6 设置灵敏度

灵敏度需要通过测量仪器中的对比试块进行调节。可以使用测量设备中的对比试块进行灵敏度的调节,在此之前,需要将衍射信号波幅接收信号调低;此外,还需要在被测工件的表面进行耦合补偿。若被检工件厚度<50mm时,仅需要通过单检测通道,即可直接进行灵敏度的设置。通常情况下直通波的波幅设定为满屏高的40%~80%。

二、TOFD检测工艺

TOFD检测工艺是利用被检工件内部缺损的端角以及端点处发出的衍射波进行缺损检测的一种方法,该项检测工艺已经得到ASTM E2373-04、ASME ⅧCode 2235等检测标准的认同。TOFD检测对于判断缺损的真实存在性以及定位方面具有较好的应用效果,在检查核电、建筑、石油化工以及长输管道设备的缺损中具有较好的应用效果。TOFD检测技术能够有效地避免壁厚较大工件的缺损检测问题,并且呈现较好的发展性以及可能性。TOFD主要是通过发生超声波来实现检测,当超声波遇到开裂、小孔等问题时,会在缺损部位的尖端生成衍射波,应用探头能够获取不同位置以及声频的衍射波,从而分析出缺损所在的高度以及深度。由于横波声速低于纵波声速,因此,屏幕中的反射横波会慢于反射纵波,从而能够避免横波对检测结果的干扰作用。因此,可以说TOFD检测技术主要是利用纵波来完成检测缺损工作的。

图1 TOFD检测原理

TOFD检测工艺具有较多的优势,例如缺损检出率高、定位准确、检测周期断、检测效率高、安全环保、检测数据能够进行绘图处理、检测结果具有较高的科学性并且储存方便。与常规脉冲回波超声检测技术相比,TOFD检测不会被缺损的方向影响,并且不会以缺损反射波幅的高低作为判定缺损大小的依据,这与常规超声检测中的比较大小法有一定的差异。TOPD检测工艺能够使测量数据数字化,便于数字化结果的储存、运输、成像等工作,具有高度的可变性以及现实性,能够减少或降低重复检测的问题,进而避免浪费资源,有效提高TOPD检测工艺在定期检查中的实用性。

三、实施检测扫查

在进行检测扫查时,需要将被测球罐表面的油漆去除并打磨光滑,采取科学、有效以及便于操作的媒介当作TOFD检测中的超声耦合剂。在进行TOFD检测时,探头所对中心线要与焊缝中心线保持重合状态,并且要采取非平行扫查方式进行检测。如果在检测完毕后想对检测结果进行更进一步的检测时,笔者以多年的工作经验建议对被测工件联合应用偏置非平行扫查、平行扫查或常规超声检测法等检测方法。检测过程中的扫查速度要保持匀速,否则容易导致数据出现丢失或延误的现象。若需要采取焊缝长度分段法进行检测,分段直径应≤20mm。在检测球罐的环焊缝时,扫查停止位置要超过初始位置的20%。在球罐检验中,其T型焊接接头是重要检测环节,该部位是球罐最容易产生裂缝的部位,因此,需要进行多次排检。

四、数据分析

当所有检查结束之后,可以应用现代信息化技术对TOFD检测结果进行绘图处理,并通过图像资料进行观察与分析。若检测数据丢失量超过检测量的5%,则为不合格的检测结果,且相邻数据连续丢失也会被判断为不合格检测结果。在扫查过程中,需要保证被检工件被检测仪器完全扫查到,若检测区域小于被测工件区域,需要重新检测。

五、表面盲区的分析和补充检

扫查面以及轴偏离底面存在盲区,这是TOFD检测技术中的主要缺陷。

(1)扫查面盲区形成的原因是:直通波具有一定的宽度,而反射的缺陷信号被掩盖在直通波的信号中,导致仪器无法对反馈信号进行有效辨识。该区域的计算公式为:

其中,t0为衍射信号的反馈时间;c为纵波的速率;s为探头中心距。

由于焊缝表面凹凸不平,若焊缝表面有开裂、裂缝等现象存在,TOFD检测也很难发现。轴偏离地面盲区:在使用TOFD检测技术的过程中,缺陷处衍射的信号在相同位置所留下轨迹为椭圆形。当衍射的缺陷信号出现在衍射信号轨迹以下的地方时,则该信号无法被检测仪器有效接收,因此,该缺陷部位也就无法被检测到。通过实验证实,应用磁粉检测方式对T50型试块进行检测,将试块比较粗糙的背面作为检测面,磁粉检测结果为:4个Φ3横通孔,检测率为100%,并且对底面刻槽也具有一定的敏感度。使用TOFD检测技术为对比,发现对于Φ3横通孔的敏感度较低,只能检出距表面2mm深地面人工刻槽以及距底面深4mmΦ3横通孔,而2个深度2mm表面刻槽以及距扫查面深4mm的Φ3横通孔没有被检测出。

结论

液化气球罐具有高压、有毒等特点,在长期使用过程中,球馆内壁与液化气中的化学物质产生反应,容易出现腐蚀现象,因此,定期检查对于液化气球罐安全管理具有重要的作用。TOFD检查是一种无损检测方式,但是其主要存在两个盲区,需要结合其他检测方式,以满足实际检测的要求,提高检测准确度。

参考文献

[1]元亚明,叶宇峰,蔡刚毅,等. TOFD检测技术在液化气球罐定期检验中的应用[J].广州化工,2014,42(21):163-165.

[2]姜秀海,朱红军. 2000m3液化气球罐的TOFD检测[J].化工装备技术,2014,35(2):36-39.

[3]姜秀海,朱红军. 2000m3液化气球罐的TOFD检测方案[J].中国化工装备,2014,13(3):45-48.

[4]史亦韦,王乃波,卢超,等.超声△法与TOFD法在薄壁电子束焊缝上的检测结果对比分析[J].材料工程,2012,52 (2):20-24.

[5]盛朝阳,刚铁,迟大钊,等.基于分水岭方法的超声TOFD检测图像分割[J].机械工程学报,2013,47(8):35-40.

中图分类号:TH49

文献标识码:A