AVI系统在总装车间的应用

许双全 李显伟 周正伟(上汽通用五菱汽车股份有限公司,广西 柳州 545000)

AVI系统在总装车间的应用

许双全 李显伟 周正伟

(上汽通用五菱汽车股份有限公司,广西 柳州 545000)

摘 要:本文以某公司总装车间BDC为例,详细介绍了AVI自动车体识别系统的网络架构和组成,主要介绍了AVI系统在帮助汽车企业提高生产自动化水平和优化质量管理、计划排产管理和物流管理等方面发挥的积极效用。

关键词:AVI;车身路由;控制;RFID;物流输送系统

1 引言

AVI系统作为一个连接上层MES和现场FCS的制造执行系统,可以向下从FCS层通过人工输入、自动识别获取车体信息,向上通过网络为MES和ERP系统提供车体信息,进而帮助企业更加有效地实现计划排产、实施质量监控以及为产品终身质量追溯提供技术依据。因此,在当今汽车行业,各大汽车生产商都已经将AVI系统列为关键的生产系统,并且有更多的厂商正在寻求合理的AVI系统解决方案,以提高企业的自动化水平和市场竞争力。

2 AVI系统简介

2.1 AVI系统的原理

AVI:Automatic Vehicle Identification,即车体自动识别系统。

在汽车各类生产线上采用的AVI系统,采用RFID(Radio Frequency Identification,即射频识别技术)技术和条形码识别技术。RFID是一种无线通信方式,通信天线与载码体之间无需建立机械或者光学接触,使该技术在汽车生产现场的应用带来了极大的方便。无线电的信号通过调成无线电频率的电磁场,把车体信息从附着在车体滑撬上的载码体(tag)上传送出去,以自动辨识与追踪该车体。载码体在识别时可以从读写天线中发出的电磁场中得到能量,并不需要电池。通过这种方式,AVI系统可以对不同的生产数据和相关的质量信息进行实时采集监视,并可以通过与上层MES系统和ERP系统的数据接口,得到全厂的订单信息、生产计划等,结合本身的车体跟踪信息,进行合理的排产。同时,AVI系统也可以向物料管理、质量保证以及其他部门传送相关信息,这对物料供应、销售服务、质量监控以及整车的终身质量跟踪等都起着非常重要的作用,REID安装方式如图1所示。

2.2 AVI系统在总装车间的主要功能

在总装车间,AVI系统通常会包括以下功能:

图1 RFID读写站的安装方式

实时的车体信息跟踪:通过CIMPLICITY实时动态画面用户可以方便地掌握BDC区(车体分配中心)的过车情况,了解当前订单的生产状况,并快速的查找到某辆车的当前位置,这可以帮助相关人员及时了解一些特殊订单车、试验车或者有严重质量缺陷的车辆的具体位置,方便进行特殊处理。

路由功能:在车间内某些机运链的分道口和存储区,AVI系统可以自动计算出当前车辆应当选择的道次,并且发送给机运系统。这一功能可以实现车辆在存储区的自动批次编组等功能,大幅提高存储区以后工艺段的工作效率,在一些混线生产的车间里显得尤为重要。另外该功能还大大地提高了车间的自动化水平,为企业节省大量的人力成本。

表1

图2 总装车间AVI系统的架构

图3 BDC库区入口AVI的布置

为其他系统提供信息:AVI系统可以为车间内甚至全厂的其他系统提供他们所需要的车体信息和质量信息。如下线区广播功能可以为总装车间的物料拉动提供依据,减少总装的停线率。

报表功能:可以生产质量报表和设备故障报表帮助系统用户了解每个时段每种车型的生产情况,借助相关的分析曲线等可以让用户方便的了解到生产过程中出现的瓶颈工段,为人员调整等提供依据。

3 总装AVI系统

本章节以某公司现场实际AVI系统为例,介绍AVI系统在总装车间BDC区域的布局结构,并详细说明了一个RFID读写站的具体工作工程

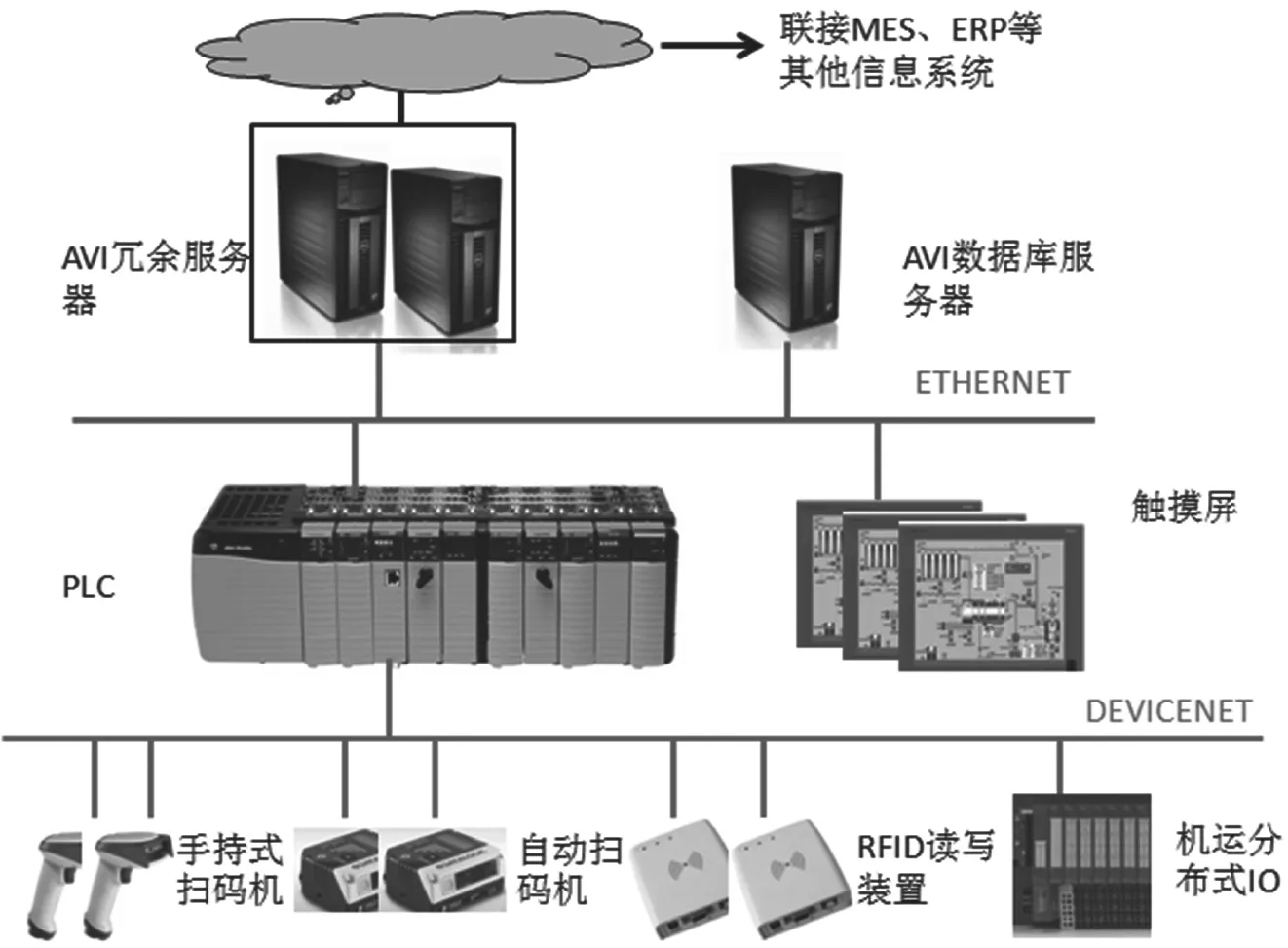

3.1 AVI系统的架构组成

如图2所示为某公司总装车间的AVI系统架构图,系统由6个安装于车间机运系统的RFID读写天线,两条手持式条码扫描枪,两台自动扫描枪,3台西门子ITOUCH触摸屏,1台冗余AVI服务器和数据库服务器,以及机运控制系统组成。

从结构上看,该系统使用ETHERNET+ DEVICENET两层网络结构。PLC以上使用ETHERNET连接,包括系统服务器、数据库服务器、触摸屏操作站等;PLC以下使用AB公司的现场总线DEVICENET连接,包括RFID天线、BARCODE扫描枪(包括手持式和自动扫码机),以及机运系统的分布式IO等。系统中,AVI服务器上使用GE FANUC公司的CIMPLICITY组态软件,提供实时的监控画面,操作人员可以及时了解整个车间的车体信息,还负责路由的逻辑运算以及与系统数据库的数据交换等,还可以生成报表供操作人员随时调用。现场采用西门子的ITOUCH触摸屏,使机运故障可以实时显示,方便维修人员辨识故障,该系统还可以显示并改写AVI读写站的状态以及路由信息。AVI服务器采用冗余服务器,一台服务器有故障时系统工程可以自动切换到另一台服务器运行,保证生产提供产量。在本方案中,AVI控制器选用ABControl LogixPLC,RFID天线和条码扫描枪与PLC通过现场总线Device Net通信,PLC和AVI服务器通过以太网进行通信。

3.2 AVI系统在总装车间的实施方案

表1为某公司总装车间AVI站点、扫描枪以及触摸屏(HMI)的布局方式,其说明了各个AVI站点的作用及配置。

3.3 AVI系统的一个RFID站点的工作过程

AVI系统主要依靠安装在车体滑橇上的载码体和固定在车间关键位置的滚床上的RFID天线来进行车体识别和跟踪。每一个RFID天线称为一个AVI站点,负责进行对载码体的读写,并将读到的车体信息通过DEVICENET传送到PLC,对于关键的AVI站通常会设置现场操作屏,方便故障的排除和进行一些特殊操作。总装车间内所有滑橇上均装有一个载码体,载码体中记录着滑橇上承载的车体的信息,其中包括车体的颜色、车型、发生过的质量问题、滑撬号、车辆配置、车体批次号和车体序列号等等,如图5所示。车体的信息在总装车间上线处,即第一号AVI站写入载码体,直到车间下线口或者换橇后才被清除。写入载码体的信息将被作为这辆车的车体信息,在车体经过整个车间的过程中被识别跟踪。

图4 BDC库区入车规则的选择设定

图5 车体信息采集示例

如图3以BDC库区AVI02站点(控制5、6、7道次的路由)为例,每当车体经过该AVI站点时,该AVI站点所在的滚床和移行机停止运行,向AVI系统发送车体到位信号。AVI系统收到到位信号后,开始触发RFID天线进行载码体的读写,如果扫描不成功,系统报警进行人工干预手动输入;同时系统对条码号的合法性进行检查:如果扫描到的条码信息不合法,触摸屏显示提醒信息,需再次扫描或输入条码信息,直到条码信息正确为止;读写完毕后将信息发送给PLC,PLC会将该信息送到服务器,供服务器上进行实时的画面显示,并将信息送到数据库。服务器收到车体信息后,根据车体信息和预先编制好的路由规则和优先次序计算出该车体正确的放行路由,例如系统计算出此时应该向5道次放行车辆,系统会向机运系统发送车体放行信号,并给出道次的信息。移行机移行到5道次入口,滚床运行将车辆送入5道次,车辆搬出完毕后滚床回到初始位置进入下一个循环。对于无需进行路由选择的机运系统,AVI系统只需读写信息成功并检查没有发现错误后即可直接向机运系统给出放行信号。

4 库区出入车规则介绍

下面笔者详细介绍存储区的进出车规则(如图4所示),通过此规则可以判断出车辆将要进入哪个道次,或者将要出哪个道次的车辆,如图4和图5所示。

4.1 入车规则

A型车进A型道次。

同一类型的进同一道次。

若A型车可进多条道次,则优先级高的先进。

Q型,X型车进优先级低的道次。

N型车进优先级高的道次。

4.2 出车规则

优先出N型车。

根据选定的出车逻辑出车。

若以上不满足,则出其他类型的车。

若以上不满足,则出断点车进返回道。

若以上不满足,则出锁定车进返回道。

若以上不满足,则出X型,Q型进返回道。

若以上不满足,则出限制车。

注:数据库没有此笔车体信息→车型为“X”型,数据库有此车体信息,但操作员没有设定的车→车型为“Q”型。

结语

汽车工业应用RFID,由于RFID数据载体信息容量大、可读可写的特点,使生产过程中的所有信息都可以进行本地处理,也不需要通过负荷日益增加的网络来传播数据流,实现了生产信息的全程记录追踪,显著提高了生产效率。

参考文献

[1]李正军.现场总线与工业以太网及其技术应用[M].北京:机械工业出版社,2011.

[2]WinCC flexible2007用户手册2007[Z].

[3]王华忠.监控与数据采集(SCADA)系统及其应用[M].北京:电子工业出版社,2012.

[4]何衍庆.集散控制系统原理及应用[M].北京:化学工业出版社,2009.

中图分类号:TP272

文献标识码:A