CRH3型动车组变流器冷却单元风箱设计改进

李福禄 王立夫

(中车唐山机车车辆有限公司制造技术中心 河北 唐山 063035)

CRH3型动车组变流器冷却单元风箱设计改进

李福禄 王立夫

(中车唐山机车车辆有限公司制造技术中心 河北 唐山 063035)

介绍了一种利用计算机模拟仿真结合地面工况模拟手段对CRH3型高速动车组变流器冷却单元风箱进行设计改进的方法。

计算机模拟;动车组;冷却单元风箱

1 结构简介

CRH3型动车组是在德国西门子公司研发的ICE系列时速300 km高速动车组平台上发展起来的,采用电力牵引交流传动方式,4动4拖8辆编组,由2个牵引单元组成,每个牵引单元由2动2拖构成。

动车组具有良好的气动外形,两端为司机室,列车正常运行时由前端司机室操纵。其后续车型CRH380BL型动车组则是16辆长编组,其动力分布形式没有变化。以16节车厢的长编组动车组为例,牵引变流器及冷却系统共8个,分别悬挂在动力车厢EC01、VC03、IC06、IC08、BC09、IC11、IC14、EC16的车底(见图1)。车下变流器冷却单元是为车下变流器提供冷却功能的部件,通常包括散热器、带电机和风扇的风箱、安装框架、电机连接器或接线盒等部件(见图2)。牵引变流器的冷却单元通常还包含水系统,如水泵、膨胀油箱、温度传感器、压力传感器、蝶阀、水管路等。变流器与冷却单元用蝶阀和管路连接,通过冷却风扇提供的空气流带走变流器产生的热量,风箱是承载电机和风扇并提供导流作用的部件,其原结构为铝合金薄板焊接箱体结构[1]。在高级修过程中该结构有局部开裂的情况发生(见图3)。下面提出一种改进结构并对变流器冷却单元风箱进行基于ANSYS的强度仿真分析和地面振动测试。

图1 牵引变流器冷却系统在各车上的分布

图2 变流器冷却单元结构

图3 风机箱体裂纹部位

2 原因分析

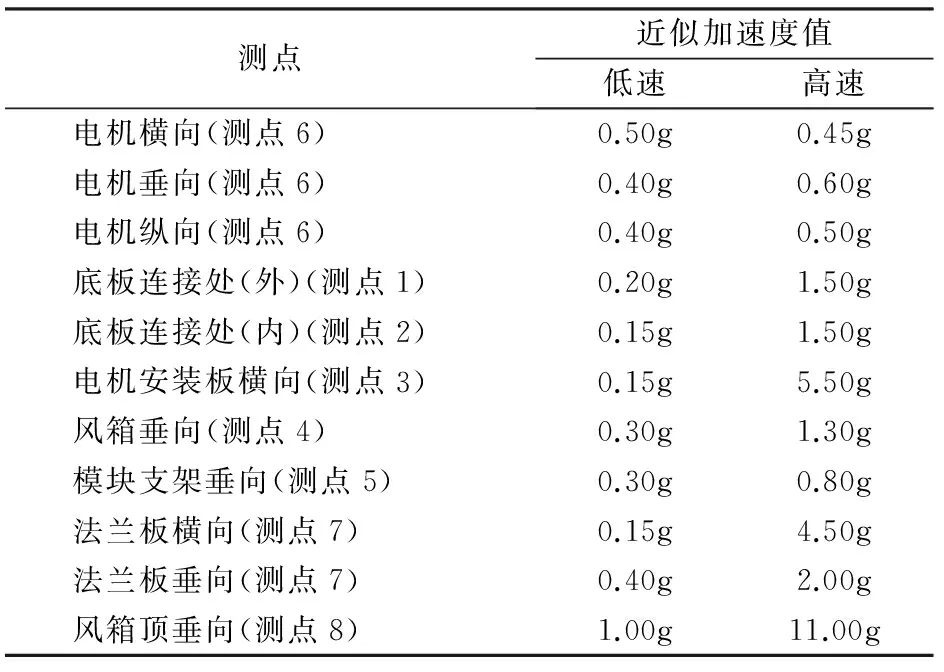

为了找到风箱开裂的原因,对其进行了地面试验台振动试验,分别取变流器冷却单元风箱下方地板连接处内外两侧、风箱电机安装板、法兰板、风箱箱体、冷却单元支架、风箱箱体上表面以及电机上方等位置,测点布置如图4所示。风机分别在低速和高速下运行,各个测点加速度如表1所示。

图4 测点布置示意图

表1 不同工况各测点加速度估计值 /(m·s-2)

由测试结果可见,高速工作时底板连接处、电机安装板横向、法兰板横向和垂向、风箱垂向、风箱顶垂向的加速度值较大,说明这些测点位置的振动冲击较大。

风箱为3 mm厚的EN AW 5754铝板,整体刚度不够,中间2块横向和纵向的宽幅筋板则为2 mm厚的同材质铝板插接后双面段焊打胶连接,刚度亦不足,且电机与风箱相接处孔的周围局部刚度不足,电机随变流器冷却液温度改变转速带来交变振动、气动载荷[2],导致疲劳破坏。

3 结构改进和计算

针对振动试验进行了以下结构改进,以改善整体刚度不足的问题:

(1) 取消中间隔板的焊接,将中部隔板分为3块(原横隔板一分为二,铆接在立板上),翻边宽度由25 mm增加到30 mm;

(2) 中部隔板厚度由2 mm增加到4 mm;

(3) 将底部横梁由3 mm厚的折弯铝板更改为4 mm×18 mm×30 mm的角铝型材;

(4) 风箱安装圆孔周围各增加3条3 mm厚不锈钢垫板;

(5) 在箱体底部四角均焊接4 mm厚的补强铝筋板;

(6) 中部隔板与箱体铆接处补焊4 mm厚的铝筋板。

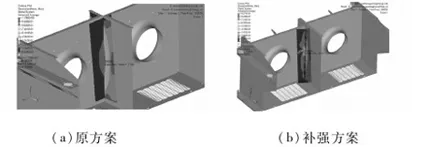

为了验证新结构在强度方面的改进效果,采用ANSYS进行了模拟仿真计算。模型采用的是壳体单元,几何模型如图5所示,变流器风箱原结构规模为519 788个单元和526 254个节点;补强结构规模为541 262个单元和549 177个节点[3]。

图5 原结构(左)和补强结构(右)有限元模型图

变流器箱体单元材料为EN AW 5754,其屈服强度为80 MPa[4]。根据标准EN12663—1—2010《铁道应用—轨道车身的结构要求》,变流器风箱单元在横向、纵向、垂向分别施加1g的惯性载荷,在变流器与橡胶连接块的连接面处施加垂向约束,在橡胶连接块的两端施加横向和纵向约束,其中相接连接块用梁单元(Beam 188)进行模拟。关键区域应力如图6、图7、图8所示。

(a)原方案 (b)补强方案 图6 纵向施加1g惯性载荷关键区域应力云图

(a)原方案 (b)补强方案图7 横向施加1g惯性载荷关键区域应力云图

(a)原方案 (b)补强方案图8 垂向施加1g惯性载荷关键区域应力云图

通过有限元仿真计算,得出如下结论:(1)原设计方案刚度小,存在应力集中点,并与发生故障的部位一致;

(2)补强方案增加了箱体的刚度,明显降低了结构的应力值。

为了验证计算结果,在振动试验台进行了样品的振动对比试验[5],试验数据如表2所示。

表2 不同工况各测点加速度估计值 /(m·s-2)

从表2可以看出,补强方案中各测点幅值普遍小于原结构中相应测点处幅值。改进后电机测点处,工作频率对应幅值明显小于原结构中对应测点幅值,说明结构改进合理。

实际运用中,铁路装备重要部件的更改还要经过线路动应力测试和装车线路运营考核等环节才可以正式定型并投入批量生产[5],不过在理论计算和试验台对比试验阶段已最大程度地模拟了实际运营环境,缩短了设计定型到批量生产的周期,极大降低了线路运营考核不合格带来的结构再次更改的可能性,因此理论计算结合试验台对比试验的设计方法在动车组设计中被大量应用。

4 结束语

截至目前,经过改进后的风箱在线路运营考核中未再发生前述故障,说明改进后的结构合理,新结构已经应用于后续车辆。

通过振动试验找出问题根源,针对问题进行设计改进,利用计算机有限元方法模拟仿真计算进行结构校核,然后制作样件进行振动试验验证计算结果,对CRH3型动车组变流器冷却单元风箱设计结构改进优化具有一定的指导意义,这种方法也为其他部件的设计和改进提供了技术参考。

[1] 徐 炼,马纪军,范乐天,等. 高速列车车下悬挂结构优化设计方法[J]. 大连交通大学学报,33(5):11-13.

[2] 高 峰,杨永勤,宿 崇,等.高速动车组制动风缸吊装结构振动特性分析[J].大连交通大学报,2013,34(5):20-24.

[3] 李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.

[4] 刘鸿文.材料力学[M].北京:高等教育出版社,1991.

[5] 范乐天,管全梅,高 军,等.高速列车车下设备舱模块化弹性吊装设计[J].大连交通大学学报,2012,33(6):23-26.□

(编辑:李琳琳)

2095-5251(2016)06-0021-02

2016-04-18

李福禄(1983-),男,本科学历,工程师,从事动车组装、调试、检修工作。

U270.2

B