广州地铁一号线车辆空气弹簧干涉问题的分析及改进

景小锋 陈绍基 罗幸明

(广州地铁集团有限公司运营事业总部基地维修中心 广东 广州 510380)

广州地铁一号线车辆空气弹簧干涉问题的分析及改进

景小锋 陈绍基 罗幸明

(广州地铁集团有限公司运营事业总部基地维修中心 广东 广州 510380)

分析了广州地铁一号线车辆空气弹簧系统干涉问题的原因,提出了空气弹簧系统的改进方案,经实际验证该改进方案可行、可靠,可进行推广应用。

地铁车辆;空气弹簧系统;干涉问题;原因分析;改进方案

1 问题的提出

广州地铁一号线车辆空气弹簧系统原部件采用康迪泰克集团(ContiTech)生产的684.N4型空气弹簧, 为紧急弹簧和气囊分体式结构, 紧急弹簧与气囊配合起到支撑车体和减振的作用, 以提高列车的舒适性及安全性。后续广州地铁集团有限公司分阶段对空气弹簧气囊和紧急弹簧单独进行了国产化, 但在使用过程中发现, 部分国产空气弹簧因横向位移过大, 导致了紧急弹簧与空气弹簧气囊发生干涉, 严重时可能引起空气弹簧气囊正线爆裂、 紧急弹簧被压溃、 车辆超限界、 轴重分配不均而脱轨等重大安全隐患[1]。因此有必要对该空气弹簧系统干涉问题进行深入分析, 并提出解决措施, 消除安全隐患。

2 空气弹簧系统的安装结构及工作状态

2.1 空气弹簧系统的安装结构

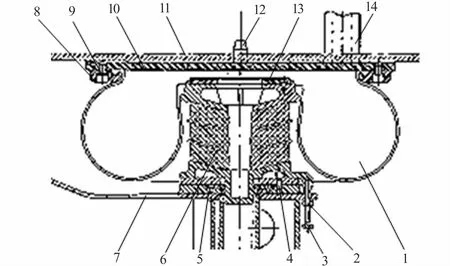

广州地铁一号线车辆空气弹簧系统结构如图1所示,为早期的设计结构,紧急弹簧和气囊为分体式,空气弹簧顶板直接固定在车体上,安装时,先通过空气弹簧气囊压圈、压圈固定螺栓将其安装在车体侧的空气弹簧顶板上,再通过紧急弹簧固定螺栓及螺母将紧急弹簧安装在转向架构架上。最后,将车体降下,在车体重力作用下,将紧急弹簧和空气弹簧气囊连接在一起,该连接接口为自密封结构。安装后使用检漏剂检测各接口,要求无气体泄漏。

1—空气弹簧气囊;2—紧急弹簧固定螺母;3—紧急弹簧固定螺栓;4—紧急弹簧调整垫固定螺栓;5—紧急弹簧调整垫;6—紧急弹簧;7—构架;8—空气弹簧气囊压圈;9—气囊压圈固定螺栓;10—空气弹簧顶板;11—车底横梁;12—空气弹簧定位销;13—磨耗板;14—空气弹簧进气孔。图1 广州地铁一号线车辆空气弹簧系统结构

2.2 空气弹簧系统的受力情况

(1)垂向力。车辆的重量主要依靠空气弹簧系统支撑,再由空气弹簧均匀地分配到构架两侧,在AW3状态下(平均6人/m2的超员载荷状态),单个空气弹簧系统承受的垂向力约为120 kN,加之车辆振动,空气弹簧可能还会受到更大的垂向冲击力的作用。

(2)横向力。车辆过曲线时,车体在离心力的作用下会产生一定的横向位移,在横向止挡接触前的15 mm范围内,横向力全部依靠空气弹簧来传递;在15 mm范围之外,空气弹簧也为横向力的主要处理部件。

(3)纵向力。在牵引工况下,牵引力主要由牵引装置传递,但牵引装置各橡胶缓冲元件会产生一定的弹性变形,在该变形范围内,空气弹簧承受到一定的向前牵引力的作用;制动工况下的受力情况与牵引工况下的相反。

(4)扭转力矩。车辆过曲线时,转向架相对于车体会产生一定角度的回转,以确保车辆能够顺利通过曲线,此时空气弹簧受到一定的扭转力矩作用。

3 故障及其原因分析

3.1 故障情况

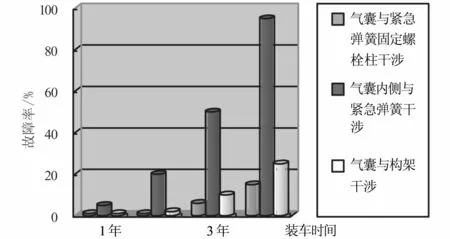

广州地铁一号线车辆在大修时(10年或125万km~150万km)已更新了全部紧急弹簧和空气弹簧气囊, 但在使用过程中发现,紧急弹簧固定螺栓柱与空气弹簧气囊发生干涉(见图2-a)、 紧急弹簧与空气弹簧气囊内侧发生干涉(见图2-b)、 空气弹簧气囊与构架发生干涉等问题(见图2-c), 其中, 空气弹簧气囊内侧与紧急弹簧的干涉问题最为普遍,紧急弹簧固定螺栓柱与空气弹簧气囊干涉问题的安全隐患最大, 具体统计结果如图3所示。

(a)气囊与构架干涉 (b)紧急弹簧与气囊内侧干涉(c)气囊与紧急弹簧螺栓座干涉 图2 空气弹簧干涉图

图3 空气弹簧系统故障情况统计表

3.2 原因分析

广州地铁一号线客流量较大,车辆的运营速度为80 km/h,车站与车站之间间距小,列车启动和停车频繁,空气弹簧系统长期承受垂向和纵向交变载荷的作用。一号线轨道弯道较多,且弯曲半径小,空气弹簧系统又长期承受横向交变载荷及扭转力矩的作用。综合各种因素,通过以下2种途径对空气弹簧系统干涉问题进行了分析。

(1)试验验证分析

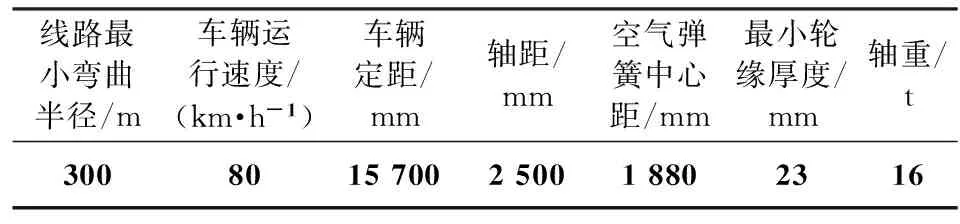

地铁车辆车体相对转向架的横向位移受线路半径、车辆运行速度、转向架中心距等因素影响,具体如表1所示。根据广州地铁一号线车辆动力学性能计算,在极限状态下,该车辆的横向位移最大不超过120 mm。

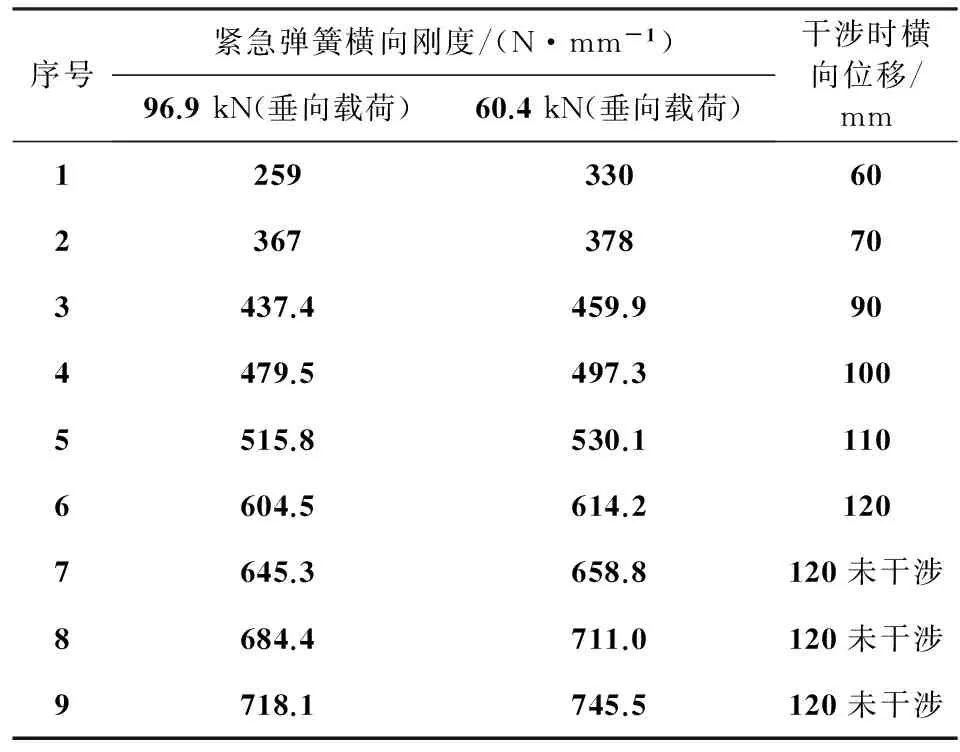

在横向相对位移一定的情况下,空气弹簧系统是否干涉主要取决于紧急弹簧的横向刚度,针对现场出现的问题,试制9种不同刚度的紧急弹簧进行干涉试验验证,试验结果如表2所示。

表1 广州地铁一号线线路及车辆相关参数表

表2 紧急弹簧横向刚度与干涉位移关系表

从表2试验结果可知,随着空气弹簧横向刚度的增大,空气弹簧干涉时的相对位移也在增大,当辅助弹簧的横向刚度达到604 N/mm时,干涉时空气弹簧的横向位移达到120 mm以上。而原紧急弹簧的设计参数为:60 kN下的横向刚度为350×(1±15%)N/mm,96.9 kN下的横向刚度为345×(1±15%)N/mm,从模拟试验可知,原结构空气弹簧系统横向相对位移大于60 mm时,部分空气弹簧气囊与紧急弹簧就会发生干涉。

(2) 类似结构产品对比

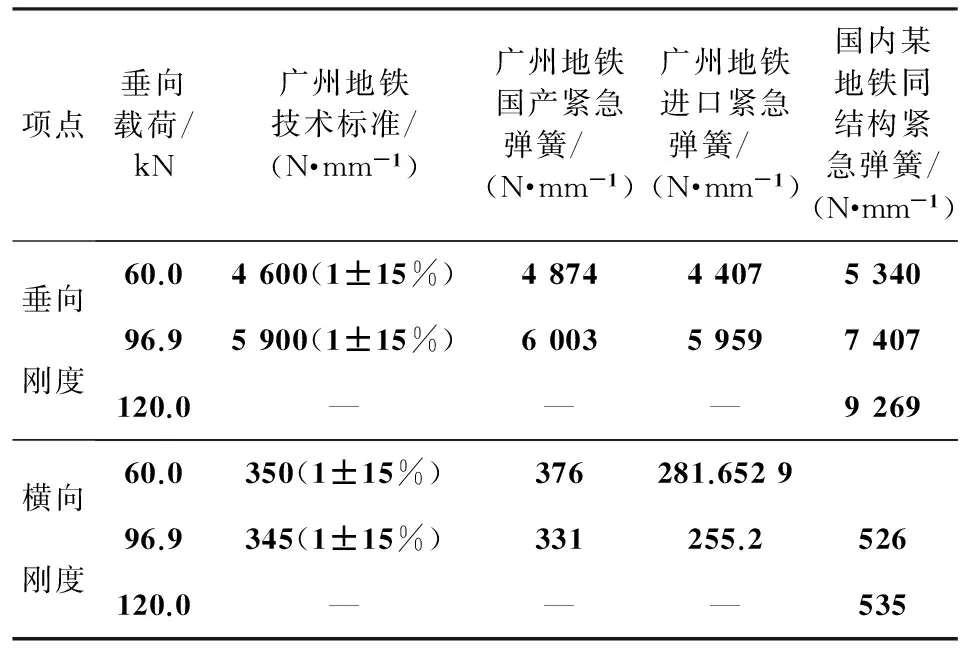

国内某地铁车辆使用了与广州地铁车辆相同结构的紧急弹簧,且使用环境类似,为进一步分析该问题,将广州地铁车辆使用的国产紧急弹簧、进口紧急弹簧与国内某地铁车辆正在使用的紧急弹簧委托铁道科学研究院进行刚度检测,测试结果显示,两者刚度基本相同,符合相应技术要求,但某地铁车辆上同结构的紧急弹簧刚度明显偏高,垂向刚度大20%以上,横向刚度大80%以上,具体如表3所示,且在使用过程中未出现干涉问题。

表3 类似结构产品对比表

通过试验对比分析,该干涉问题主要是由于紧急弹簧刚度不足所致,车辆在AW3状态下过曲线时,紧急弹簧失稳,横向位移过大而产生干涉问题。

4 设计改进

4.1 改进方案

针对广州地铁一号线车辆空气弹簧系统因横向刚度不足而导致干涉的问题,确定在保证原紧急弹簧材料、各接口尺寸不变的情况下,通过提高紧急弹簧刚度的方案解决该问题,具体改进方案如下:

(1)增大紧急弹簧隔板倾角。通过增大紧急弹簧金属隔板的倾角,提高紧急弹簧的横向刚度和横向稳定性,减小其在AW3状态下过曲线时的横向位移量。

(2)减小橡胶层的厚度。通过减小橡胶层厚度,增加紧急弹簧底座的高度,从而减小其垂向变形量,同时也提高了横向稳定性。

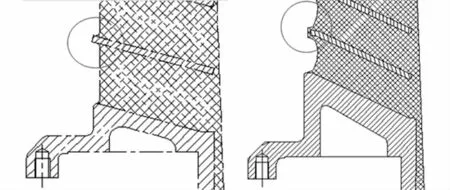

(3)改变橡胶层圆柱面结构。将原紧急弹簧橡胶层圆柱面改为内凹面,从而减小紧急弹簧在压缩状态下橡胶层的凸出量,减小气囊与橡胶内侧面的磨损(见图4)。

(a)改进前紧急弹簧 (b)改进后紧急弹簧图4 改进前后紧急弹簧结构对比图

(4)改变橡胶层与金属板间的处理工艺。改进之前,橡胶层与金属板之间采用直接硫化处理,改进后采用包边处理,减少紧急弹簧与气囊接触时的磨损量(见图5)。

(a)改进前 (b)改进后图5 改进前后紧急弹簧金属板与橡胶之间的处理工艺

4.2 实验室验证

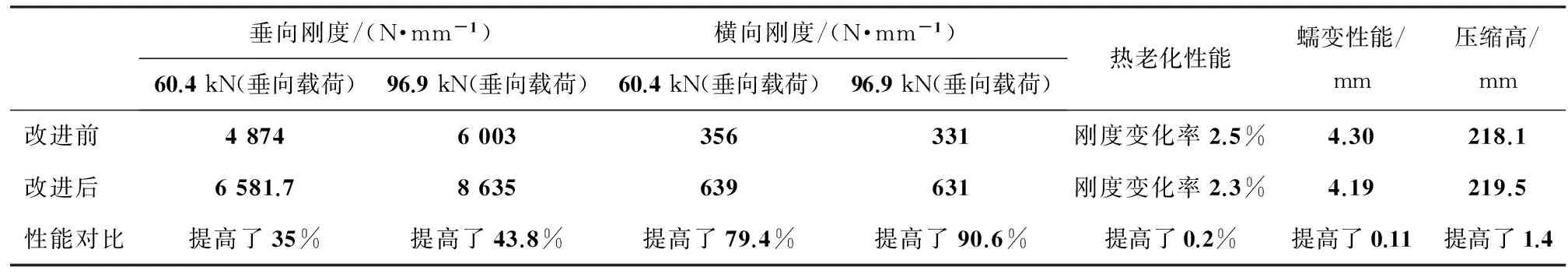

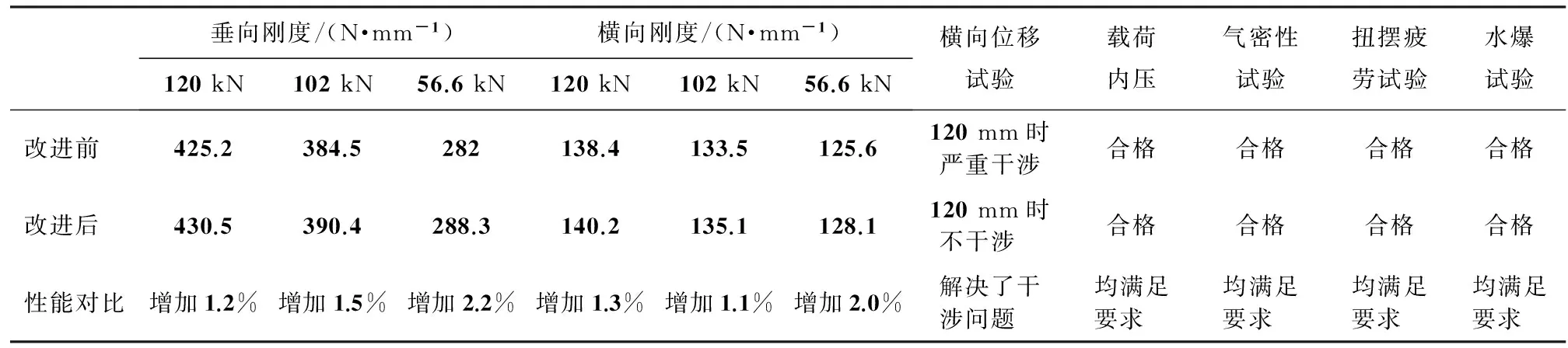

在完成新产品的制作后,按照紧急弹簧测试方案进行了试验验证,紧急弹簧的尺寸、刚度、蠕变性能、压缩高、热老化性能,空气弹簧系统的刚度、载荷内压、气密性、横向位移、疲劳性能、水爆试验均需要符合标准TB/T 2841—2010《铁道车辆空气弹簧》、EN 13597—2003《铁路应用 橡胶悬挂元件 空气悬挂弹簧橡胶模板》、EN 13913—2003《铁路应用橡胶悬挂元件 弹性体机械部件》的相关要求,该试验须在(23±2)℃的环境温度下进行,改进前、后紧急弹簧的性能对比如表4所示,空气弹簧系统的性能对比如表5所示。

改进后,紧急弹簧的垂向刚度平均提高约39%,横向刚度平均提高约85%,其他性能基本相同;改进后空气弹簧系统的横向刚度及垂向刚度均增加了约1.5%,对空气弹簧系统的整体性能影响较小,符合技术要求。且在横向相对位移为120 mm时不发生干涉,解决了A1型车空气弹簧系统的干涉问题。

表4 改进前后紧急弹簧弹簧性能对比表

表5 改进前后空气弹簧系统的性能对比表

5 结束语

在完成广州地铁一号线车辆国产紧急弹簧的技术改进后,检测新产品各项性能均符合使用要求,空气弹簧系统在横向位移为120mm以下时无干涉,解决了空气弹簧系统干涉的问题,改进效果良好,可推广使用,确保车辆运营安全。

[1] 广州市地下铁道总公司. 车辆检修工[M].北京:中国劳动社会保障出版社,2009.□

(编辑:李琳琳)

2095-5251(2016)04-0027-03

2015-07-15

景小锋(1988-),男,本科学历,助理工程师,从事广州地铁车辆转向架架大修技术管理工作。

U279.3+2

B