用于道路修复加固的地聚合物注浆材料的研制

徐建军,吴开胜,赵大军(1.江苏尼高科技有限公司,江苏常州 213141;2.常州市建筑科学研究院股份有限公司,江苏常州 213015)

用于道路修复加固的地聚合物注浆材料的研制

徐建军1,2,吴开胜1,2,赵大军1,2

(1.江苏尼高科技有限公司,江苏常州213141;2.常州市建筑科学研究院股份有限公司,江苏常州213015)

摘要:选用矿粉、粉煤灰为主要原料,通过碱激发剂形成胶凝体结构的无机高性能高分子胶结材料,研究了矿物掺量、激发剂、减水剂、缓凝剂、塑性膨胀剂A对注浆材料性能的影响,确定了地聚合物注浆材料的最优配合比为:矿粉掺量30%,粉煤灰掺量70%,FDN减水剂掺量1%,缓凝剂BL掺量1%,激发剂模数1.6、掺量8%,塑性膨胀剂A掺量0.1%。制备的用于道路修复加固的地聚合物注浆材料较好地解决了传统水泥注浆材料耐久性差、使用寿命短等问题,且实际工程应用效果良好。

关键词:地聚合物;非开挖注浆加固;矿粉;激发剂

Development of geopolymer grouting material for road repair and reinforcement

当前,我国已建和在建的高等级公路绝大部分都是沥青路面,而基层基本上为水泥、石灰稳定的半刚性基层。对于路基的建设,由于受到资金、工期等各种因素的影响,通常只能进行简单的处理,如浅层换填、水泥石灰处治、强夯等。随着交通量的剧增和超载超限日益加重,以及气候环境和软弱土地质条件的影响,一些公路出现了不同程度的病害,严重影响了路面使用性能。国内多数道路出现病害的原因与地基问题有着密不可分的关系。而公路路基出现病害后,很难进行修复[1]。

道路非开挖注浆加固法是处理这一病害的常用方法,通过把注浆材料注入路基和基层的裂缝或孔隙中,起到加固作用,提高基层的承载能力[2]。

目前,公路注浆材料一般采用水泥净浆,其优点为造价低,但后期强度低,耐久性差,使用寿命通常不超过2年。本文正是针对公路注浆材料存在的问题,选用工业废渣矿物活性成分(矿粉、粉煤灰、高岭土等)为主要原料,通过碱激发剂形成胶凝体结构的无机高性能高分子胶结材料,研究矿物掺量、激发剂、减水剂、缓凝剂等对注浆材料性能的影响,研制出流动性好、早期强度高、微膨胀的地聚合物注浆材料。

1 实验

1.1 主要原材料

(1)粉煤灰:常州国电产Ⅰ级粉煤灰,密度2.10 g/cm3,比表面积285 m2/kg。

(2)矿粉:重庆钢铁集团有限责任公司产水淬高炉矿渣,密度2.95 g/cm3,比表面积498 m2/kg。(3)水玻璃:市售,M值为3.28,密度1.436~1.465 g/cm3。(4)氢氧化钠:分析纯,调节水玻璃模数,上海埃彼化学试剂有限公司生产。

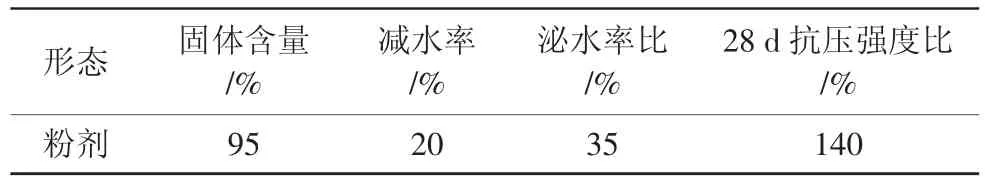

(5)FDN减水剂:江苏尼高科技有限公司生产,主要性能指标如表1所示。

表1 FDN减水剂的主要性能指标

(6)BL型缓凝剂:为铬或钡的重金属盐或它们的混合物,江苏尼高科技有限公司配制。

(7)偶氮类塑性膨胀剂A:江苏尼高科技有限公司配制。

1.2 试验方法

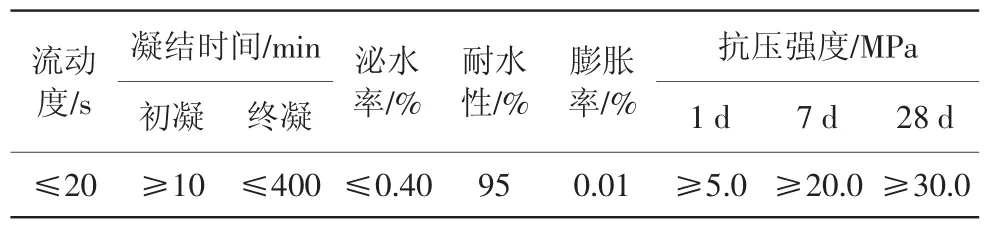

称取适量的水(加水量以浆体流动度在15~20 s控制)倒入搅拌锅,加入按比例混合均匀的物料,在砂浆搅拌机搅拌5 min,制成地聚合物浆体,按照SZ-G-B04—2007《公路路基与基层地聚合物注浆加固技术规程》测试地聚合物注浆材料的性能,其性能应满足表2要求。

表2 地聚合物注浆材料应满足的性能指标

2 结果与分析

2.1 激发剂对地聚合物注浆材料性能影响

2.1.1 激发剂模数对地聚合物注浆材料的影响

激发剂掺量为8%(以Na2O当量计,下同),固定FDN掺量为1%,矿粉和粉煤灰掺量各为50%,激发剂模数对地聚合物注浆材料性能的影响见表3。

表3 激发剂模数对地聚合物注浆材料性能的影响

由表3可知,随着激发剂模数降低,地聚合物注浆材料凝结时间明显缩短,当激发剂模数为0.8时,浆体迅速稠化,流动度无法测出,试件成型困难。地聚合物注浆材料的抗压强度随激发剂模数的降低而提高,当模数低至1.2后,抗压强度反而降低。因此,综合凝结时间、抗压强度,激发剂模数为1.6~2.0较为合适。

2.1.2 激发剂掺量对地聚合物注浆材料的影响

激发剂模数为1.6,FDN掺量为1%,矿粉和粉煤灰掺量各为50%,激发剂掺量对地聚合物注浆材料性能的影响见表4。

表4 激发剂掺量对地聚合物注浆材料性能的影响

由表4可知,当激发剂掺量为4%时,地聚合物注浆材料的凝结时间较长,1 d无强度。随着激发剂掺量的增加,各龄期抗压强度也随之提高。当激发剂掺量为10%时,浆体稠化速度较快,凝结时间短。因此,激发剂掺量在6%~8%较为合适。

2.2 矿粉掺量对地聚合物注浆材料性能的影响

实验研究了矿粉掺量为20%、30%、40%和50%时对地聚合物注浆材料性能的影响,其中激发剂模数1.6、掺量为8%,FDN掺量为1%,粉煤灰对应掺量为80%、70%、60%和50%。测试结果见表5。

表5 矿粉掺量对地聚合物注浆材料性能的影响

由表5可知,随着矿粉掺量增加,地聚合物注浆材料的凝结时间有一定缩短,各龄期抗压强度也随之提高。当矿粉掺量为20%时,硬化时间较长,1 d无强度。从性价比考虑,矿粉掺量为30%较为合适。

2.3 缓凝剂BL对地聚合物注浆材料性能的影响

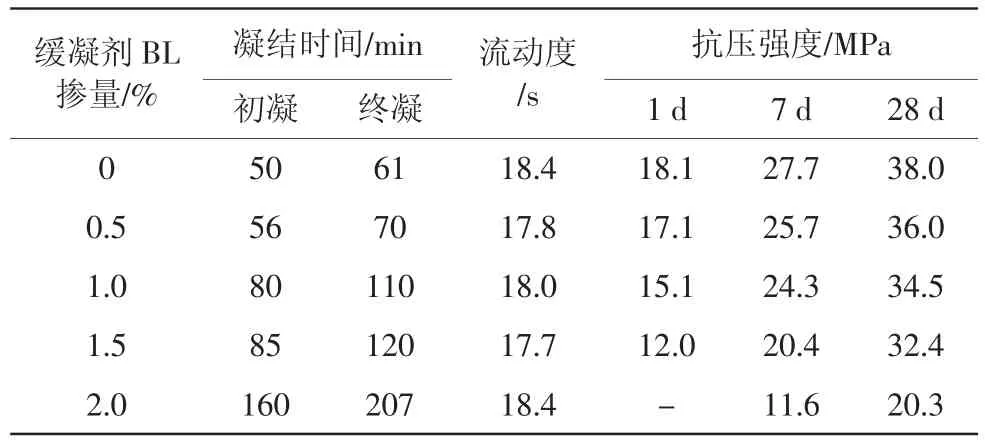

地聚合物注浆材料采用注浆工艺进行施工,浆体的凝结时间太短,来不及压浆操作,浆体硬化在压浆设备中,从施工方便考虑,浆体的初凝时间以70~100 min为宜。实验研究了缓凝剂BL掺量对地聚合物注浆材料性能的影响,其中激发剂模数为1.6、掺量为8%,FDN掺量为1%,矿粉掺量为30%,粉煤灰掺量为70%时,结果见表6。

表6 缓凝剂BL掺量对地聚合物注浆材料性能的影响

由表6可知,掺加缓凝剂BL对地聚合物注浆材料的凝结时间有明显的延长作用,但强度损失较大。当缓凝剂BL掺量达到2.0%时,强度降低明显,1 d无强度。结合凝结时间和强度来看,缓凝剂BL掺量为1.0%~1.5%较为合适,地聚合物注浆材料各龄期抗压强度符合SZ-G-B04—2007的要求。

2.4 塑性膨胀剂A对地聚合物注浆材料性能的影响

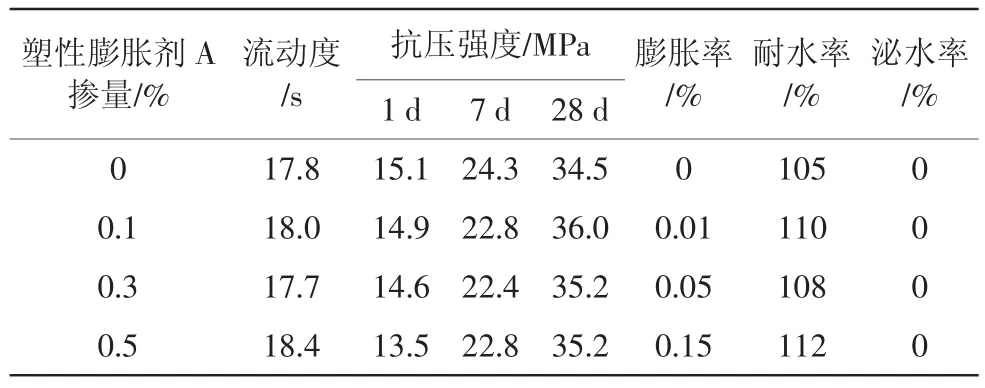

地聚合物注浆材料有一定的微膨胀。实验研究了塑性膨胀剂A掺量对地聚合物注浆材料性能的影响,其中激发剂模数为1.6、掺量为8%,FDN掺量为1%,缓凝剂BL掺量为1.0%,矿粉掺量为30%,粉煤灰掺量为70%。结果见表7。

表7 塑性膨胀剂A掺量对地聚合物注浆材料性能的影响

由表7可知,掺加塑性膨胀剂A对地聚合物注浆材料的抗压强度影响不大,但膨胀率明显增大。塑性膨胀剂A掺量以0.1%较为合适。

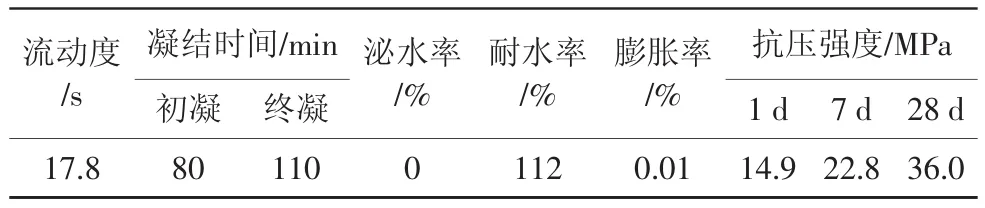

2.5 地聚合物注浆材料性能的测试

通过上述研究,确定符合SZ-G-B04—2007要求的配合比为:矿粉掺量30%、粉煤灰掺量70%、FDN减水剂掺量1%、缓凝剂BL掺量1%,激发剂模数1.6、掺量为8%,塑性膨胀剂A掺量0.1%,水灰比0.5。按此配比制备的地聚合物注浆材料的性能见表8。

表8 地聚合物注浆材料的性能

2.6 工程应用实例

常州市武进区金鸡路与312国道中间,其车道宽为18 m。该道路自2006年投入使用,由于当时道路设计标准较低,使用又严重超载,加之超期服役,道路基层和面层都有不同程度的损坏,其中二灰碎石层损坏严重。工程选用本研究开发的地聚合物注浆材料进行了路基和基层注浆加固,钻孔孔径50 mm,钻孔深度以穿透道路坚硬层为宜,采用振动器将注浆管打入路基注浆方案设计的规定深度,注浆孔采用梅花形布孔。

采用本注浆材料能较好地对路基空洞、空穴进行注浆填充渗透、压密,达到对原土体进行填充、挤密加固的目的,同时最大限度保证道路原有的整体性,能最大限度地对道路路基进行修复加固。施工方普遍反映路基加固和基层加固用注浆材料工程应用效果良好,并希望在其它道路修复工程中得到推广应用。

3 结语

(1)用于道路修复的地聚合物注浆材料的最优配比为:矿粉掺量30%,粉煤灰掺量70%,FDN减水剂掺量1%,缓凝剂BL掺量1%,激发剂模数1.6、掺量为8%,塑性膨胀剂A掺量0.1%。制备的地聚合物注浆材料流动度为17.8 s,初凝时间80 min,终凝时间110 min,1 d、7 d、28 d抗压强度分别为15.1、27.7、36.0 MPa,泌水率为0,膨胀率为0.01%,耐水率为112%,符合SZ-G-B04—2007规定的路基加固用和基层加固用注浆材料性能要求。

(2)用于道路修复的地聚合物注浆材料的工程应用结果表明:其对公路塌陷、面层下空洞、路基和基层材料流失等问题修复效果良好。

参考文献:

[1]郭峰,周文平,马震宇,等.用于道路修复加固的地聚合物注浆工艺:中国,201410809534.9[P].2015-05-13.

[2]刘文永,王新刚,冯春喜,等.注浆材料与施工工艺[M].北京:中国建材工业出版社,2008.

XU Jianjun1,2,WU Kaisheng1,2,ZHAO Dajun1,2

(1.Jiangsu NIGAO Science of Technology Co. Ltd.,Changzhou 213141,China;2.Changzhou Architectural Research Institute Co. Ltd.,Changzhou 213015,China)

Abstract:Inorganic high performance polymer cementing material of gel structure was formed with alkali activator by selecting slag and fly ash as the main raw material. The effect of mineral admixture,activator,reducing agent,retarder,plastic expansion agent A on the properties of grouting materials was studied and the optimal mix proportion of polymer grouting material was determined:slag powder content of 30%,the amount of fly ash of 70%,FDN reducing agent dosage of 1%,retarder BL content of 1%,modulus of activator of 1.6,dosage of 8%,plastic expansion agent A content of 0.1%. The geopolymer grouting material prepared for road repair and reinforcement is a good solution to the problems of poor durability,short service life and so on. And the actual engineering application effect is good.

Key words:geopolymer,non excavation grouting,slag,activator

中图分类号:TU472

文献标识码:A

文章编号:1001-702X(2016)03-0026-03

收稿日期:2015-09-29;

修订日期:2015-11-11

作者简介:徐建军,男,1987年生,湖北黄冈人,工程师,从事新型建筑材料研究。