基于Deform 3D的镍基合金材料切削力仿真

周晓晖 李晓臣 周利平

摘 要:Deform是一款基于工艺模拟系统的有限元分析软件,主要用于金属成型过程中的材料塑性变形、刀具磨损、应力应变、切削力、切削温度变化等过程的数值模拟,为成型加工和机械加工提供极有价值的工艺分析数据,为优化工艺参数的选择提供参考。通过运用Deform 3D有限元仿真软件对镍基合金Inconel718进行切削仿真,研究了切削时切削速度对切削力的影响,对实际生产有很大的指导意义。

关键词:Deform 3D;镍基合金;Inconel718;切削力

中图分类号:TG51;TG132.3 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.12.090

Inconel718合金是含铌、钼的沉淀硬化型镍铬铁合金,在650 ℃的温度下具有较高的强度、良好的韧性,以及在高低温环境下均具有较好的耐腐蚀性,被广泛应用于各种高要求的场合,比如汽轮机液体燃料火箭、低温工程、酸性环境、核工程等。Inconel718合金在机械加工领域属于难加工材料。对其进行单因素仿真试验,主要目的在于分析切削时切削速度对切削力的影响,从而得到比较合理的切削参数,为实际加工提供指导,改善产品加工质量。

1 Inconel718合金切削仿真试验设计

1.1 试验材料

仿真试验材料为镍基合金Inconel718,其物理特性如表1所示。

1.2 试验方案

试验设计要达到通过仿真软件的仿真,分析切削加工时切削速度对切削力的影响,从而通过仿真分析得到科学的切削参数。因此,试验采用单因素试验方法,分析不同的切削速度对切削力的影响。

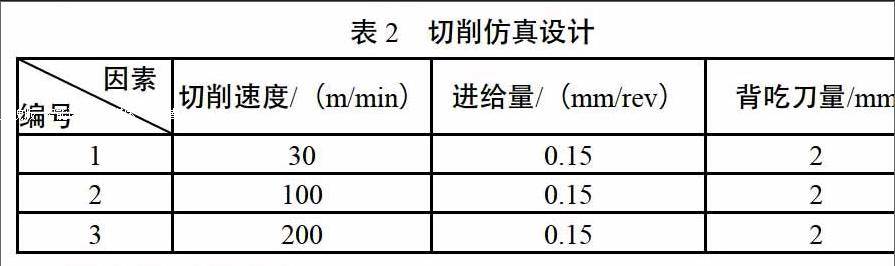

具体数据为:切削的进给量f=0.15 mm/rev,背吃刀量a=2mm,切削速度v为100~400 m/min,详见表2.

2 仿真模型的建立

在Deform数据库中导入刀具模型和材料模型,如图1所示。在网格划分时,刀具划分25 000个网格。网格数目会影响计算结果的精度和计算的规模。一般来讲,网格数目增加,计算精度会有所提升,但同时计算规模也会变大,因此要选择适当的网格数目。另外,刀具与工件间的剪切摩擦系数为0.6,其热对流系数为45 N/(s·mm·℃),仿真步数为1 000.

3 仿真试验结果与分析

当切削速度很低时,切削力随着切削速度增加而增大。当切削速度再增加时,切削力逐渐减小。从切削力的具体值可以看出变化幅度不大。但是在实际加工中,在低速或高速切削状态下会有积削瘤产生。积削瘤的生长、消失的过程会对切削力产生一定的影响。图2和图3分别为切削速度为100 m/min和200 m/min时的主切削力。

4 结束语

通过Deform 3D对镍基合金进行切削速度单一变量仿真可以得出以下结论:切削速度的增加对切削力的影响不大。因此,在实际生产中,可以采用高速切削方式。这样,既可以提高生产效率,又可以在一定程度上减小切削力。

参考文献

[1]胡建军,李小平.DERORM-3D塑性成型CAE应用教程[M].北京:北京大学出版社,2011.

[2]章振翔,张金明,王来钱.基于DEFORM-3D的不锈钢切削力有限元仿真[J].轻工机械,2011,29(4).

[3]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2011.

〔编辑:刘晓芳〕