炼钢海绵铁制备水雾化铁粉的生产实践

于永亮

(莱芜钢铁集团粉末冶金有限公司,莱芜 271105)

炼钢海绵铁制备水雾化铁粉的生产实践

于永亮

(莱芜钢铁集团粉末冶金有限公司,莱芜 271105)

摘 要:使用莱钢自产较低档次铁鳞,在以煤气为燃料的隧道窑烧制炼钢海绵铁,随后进行水雾化生粉的喷制。同时,以此为原料在还原炉进行精还原,生产高质量的水雾化铁粉。本实践的推进,摸索出了一条“使用铁鳞在隧道窑生产炼钢海绵铁”的合理工艺,以及在钢水冶炼阶段的配入方法及配比等,是一套完整可靠并可持续运行的工艺路线。

关键词:炼钢海绵铁 水雾化 铁粉 压缩性

水雾化制粉作为铁粉行业主要的生产方式,生产技术日趋成熟,市场需求量日益增多。低成本且高质量生产水雾化铁粉,成为未来制粉行业的发展方向。本生产实践使用莱钢集团公司自产铁鳞生产炼钢海绵铁,实现部分代替高价废钢进行冶炼。炼钢海绵铁使用比例占所有原料的30%,与高价废钢对比,成本降低200元/吨。炼钢海绵铁生产要求符合莱钢粉末冶金公司企业标准,外观质量无明显夹生氧化现象,满足碳氧平衡,作为炼钢的基本原料符合要求。与国内外同行业对比,海绵铁质量有明显提升,保证C含量≥0.15%(同行业标准是≥0.10%)。

1 炼钢海绵铁的生产

1.1 原材料准备

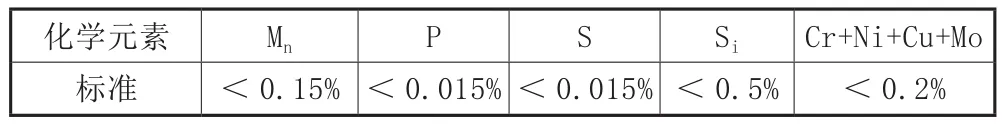

目前,公司主要采用固体碳还原法在大型隧道窑生产海绵铁。该工艺经多年实践已非常成熟,原料主要为轧钢氧化铁皮(俗称铁鳞)和焦末。铁鳞经过烘干、筛分、磁选、研磨等一系列处理后,作为装罐铁鳞使用。因炼钢对海绵铁的品位要求不高,且在现有铁鳞库存中量大,铁含量较低的有中型铁鳞及锻压铁鳞。因此,使用锻压铁鳞∶中型铁鳞=1∶1搭配生产。为保证海绵铁还原充分,防止出现夹生现象,控制装罐铁鳞松比≤2.90g/cm3。研究表明,多相反应与界面有关[1],铁鳞愈细其界面的面积愈大,还原反应愈快。但研究表明,铁鳞粒度细到一定程度后,由于颗粒与颗粒之间的缝隙减小,透气性变差,反应速度会随之降低。经过多年的生产实践证明:严格控制铁鳞的粒度20~60目(250~850um)所占比例,可增加还原反应效果。实践检验,控制装罐铁鳞+60目≤25%,还原反应效果最佳,其化学成分及物理性能如表1所示。

焦末使用莱钢焦末、兰炭及旧焦末,使用兰炭:焦末:旧焦末=2∶2∶1的配料工艺,控制装罐焦末粒度≤5mm,松比不低于0.9g/cm3,C固≥70%,S≤0.60%,以确保配碳量充足,还原过程快速进行。

1.2 海绵铁的烧制

使用厚度为58mm的环形装具,装罐铁鳞与装罐焦末通过装具装入耐火罐再装车后进入隧道窑,整个还原反应在隧道窑中发生。烧制温度为1145~1160℃,每日进车15车,产量在60t左右。

首先,在生产组织上精心安排。低档次铁鳞杂质较多,装罐较慢,影响生产节奏,主要表现是流速慢、扬尘多、效率低。由装罐困难带来的直接后果是海绵铁形状多种多样,有实心的、扭曲的、上部参差不齐等,同时单重低、成本高。为了改善这种状况,不断探索创新,如加振动电机提高粉料流速,增加配重块防止带料,加高装具以提高产量等,且取得了不错的效果。

其次,在还原方面,一次还原若是温度太低(最低时曾经执行过1020℃),在二次还原时碳、氧很难脱除。这是因为二次还原的温度较一次还原低近200℃,在高温下未完成脱除的碳氧在低温时更难脱除,因此在生产炼钢海绵铁时没有大幅降温。在还原速度方面,主要涉及装具规格及日进车数。一座隧道窑其还原能力有一定范围,不可能无限制提高。经过不断摸索总结后,大约单根海绵铁重量每减少10~15kg,相应的日进车数应增加1车。比如,单重150kg,日进13车,单重120kg日进15车,海绵铁还原充分质量合格。

经过隧道窑烧制的海绵铁质量,结果完全符合炼钢标准要求。

2 水雾化生粉的生产

2.1 炼钢原料配料

电炉冶炼调整炉料结构,一次料和二次料均投入30%的炼钢海绵铁代替废钢,其中20%为莱钢自产废钢,50%为莱钢自产生铁;二次料增加配碳用焦炭块1.25%。

表1 装罐铁鳞化学成分及物理性能分析(%)

2.2 钢水冶炼

强化EBT电炉冶炼水平,优化终点C及P等的控制参数[2],控制吹氧强度,防止钢水过氧化。降低出钢口使用频率,避免出钢下渣。在LF炉精炼过程中,确保快速变白渣,控制脱氧剂SiC的使用量,实现钢水杂质含量的有效降低。精炼保持白渣时间15分钟以上,保证雾化钢水质量稳定。通过合理快速的造白渣,尽快营造出炉内稳定的还原性气氛,实现充分脱硫、脱氧,又可以吸收钢中的夹杂物和控制夹杂物的形态。要不断优化LF精炼吹氩搅拌工艺,达到均匀钢水成份及氧化性夹杂快速上浮进而随炉渣去除的目的。钢水控制成分如表2所示。

2.3 雾化

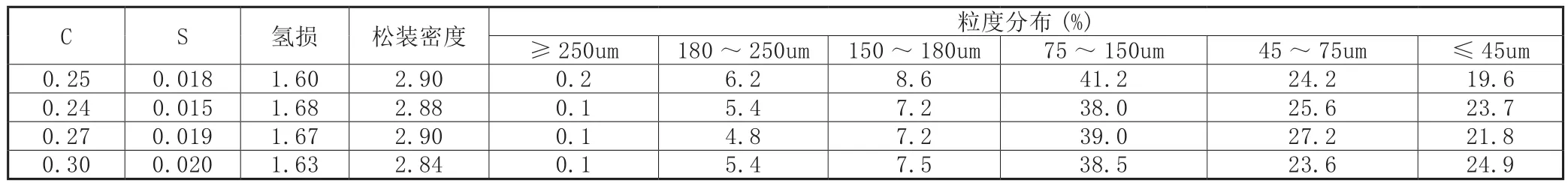

用高压水将熔融的钢液在雾化器内切断、分散、裂化而成为微小液滴,再经脱水、烘干、筛分、生粉高温还原、粉饼破碎、筛分、合批等工序制成。雾化生粉分析典型指标如表3所示。

表2 钢水化学成分

表3 雾化生粉化学及物理性能分析

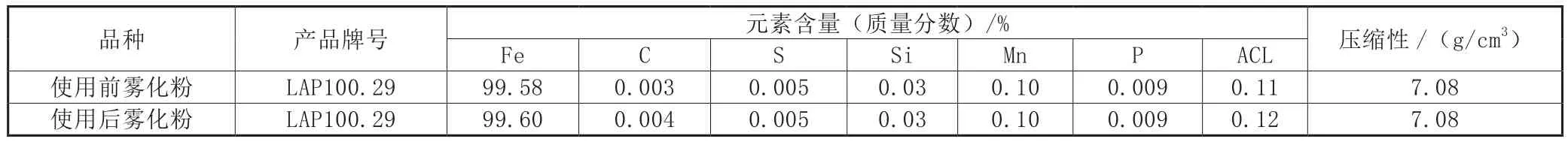

表4 雾化成品粉前后对比

3 水雾化成品粉生产

3.1 二次还原

以雾化生粉为原料,在精还原车间投入还原炉进行二次还原。精还原温度在保证脱除C、S、O、N等元素充分的前提下,必须通过合理的温度曲线使粉末达到退火良好的目的[3]。经生产实践,目前还原炉工艺执行如下工艺温度:760℃-860℃-930℃-945℃-960℃-960℃-950℃-940℃-920℃-900℃-880℃,料厚25mm,带速180mm/min,气流量110Nm3/h。经过炉温测试,炉温高温段工艺完全符合要求。3.2 性能对比

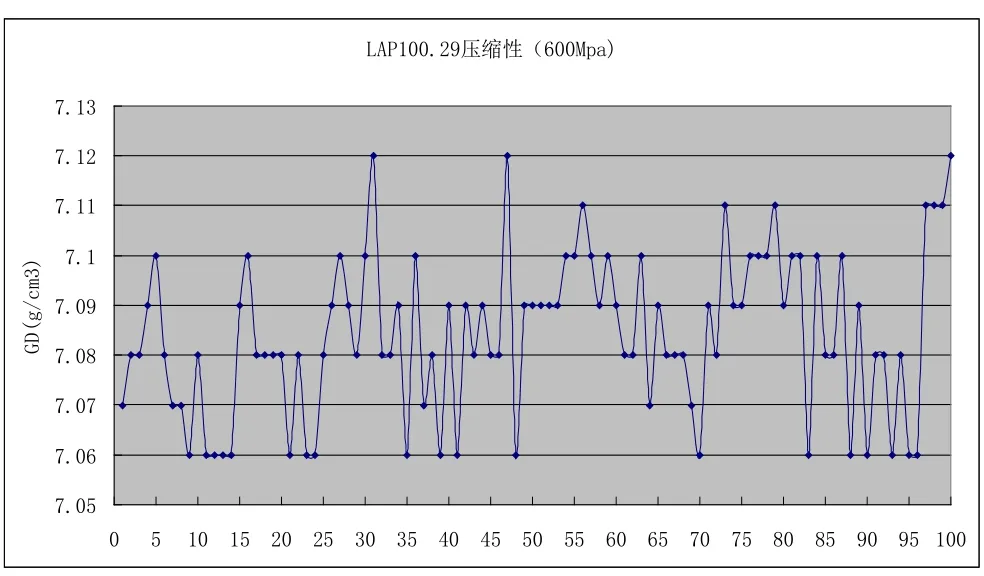

使用炼钢海绵铁前后,雾化粉的综合性能指标对比情况如表4所示。图1则为炼钢海绵铁生产的100批水雾化成品粉压缩性能图。

图1 炼钢海绵铁生产的100批水雾化成品粉压缩性能

从表4及图1可以看出,使用炼钢海绵铁生产的LAP100.29水雾化纯铁粉,与公司以往全部使用生铁及废钢冶炼所得水雾化铁粉的技术水平相当。使用炼钢海绵铁生产的100批雾化成品压缩性能水平均匀,批次稳定性高。同时,由于本实践的多项改进降低了产品成本,使铁粉具有较高的市场竞争力。

4 结语

第一,使用炼钢海绵铁作为主要原料,生产的水雾化铁粉经跟踪检测,压缩性(600MPa)≥7.06g/cm3、Fe含量≥99%等,各项关键技术指标均在国家标准范围之内,质量保持持续稳定,满足客户使用要求。第二,通过生产实验,公司完全掌握了使用炼钢海绵铁生产水雾化铁粉整套的生产技术。该技术可作为生产其他牌号铁粉,如水雾化预合金粉、水雾化扩散型合金钢粉、水雾化易切削钢粉等的工艺参考。第三,水雾化粉作为公司两大系列产品之一,占公司年产量的40%左右。因此,本生产实践在一定程度上降低了冶炼成本,保证了质量可靠性,提高了产品在市场上的竞争力。

参考文献

[1]李森蓉等.金属粉末技术进展[M].北京:冶金工业出版社,1990:158-167.

[2]崔建民,李松林,袁勇,等.化学成份对水雾化铁粉压缩性影响的研究[A]//中国工程院化工·冶金与材料工程学部第六届学术会议论文集[C].北京:化学工业出版社,2007:507-514.

[3]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004:80-83.

Production Practice of Sponge Iron Preparation of Water Atomized Iron for Steelmaking

YU Yongliang

(Laiwu iron and Steel Gr oup Powder Metallurgy Co., L td.,Laiwu 271105)

Abstract:The use of Laiwu Iron and Steel Group produced low grade iron scale, in gas as the fuel of the tu nnel kiln firing sponge iron for steelmaking, followed by water atom ized powder spray system. At the same time, as the raw material in the reduction furnace to carry out fine reduction, the production of high quality water atomization iron powder. The practice of advance, worked out a "use iron scale in tunnel kiln production steelmaking reasonable process of sponge iron", and in the m olten steel smelting stage mixing method and ratio, is a set of complete and reliable and

sustainable operation of the process route.

Key words:Steel s ponge iron, water atom ization, iron powder, compressibility