CMD-MAN B&W 10S90ME-C9.2大功率智能型船用低速柴油机制造

王冬冬 王 磊 刘 闯 潘家爵 董梦越

(上海中船三井造船柴油机有限公司,上海 201306)

CMD-MAN B&W 10S90ME-C9.2大功率智能型船用低速柴油机制造

王冬冬 王 磊 刘 闯 潘家爵 董梦越

(上海中船三井造船柴油机有限公司,上海 201306)

摘 要:10S90ME-C9.2是代表最新船舶发展趋势的大型电控智能型柴油机,国内首台机目前由上海中船三井造船柴油机有限公司顺利制造完工。在近两年多的制造过程中,针对10S90ME-C9.2新机型的特点,公司突破了多个关键制造技术瓶颈,设计完成了多项制造工艺和工装工具,形成了多项科研成果和专利技术。本文重点介绍其中的轴系扭振研究和改善技术、分段式曲轴安装技术、超大型柴油机装配技术和主机关键零部件的加工技术。

关键词:柴油机 轴系扭振 分段式曲轴 装配技术 加工技术

引言

近年来,为控制航运业温室气体排放、提高船舶能效,国际海事组织制定了一系列严格规则,在应对主机的排放、能效等方面也提出了不少要求。同时,由于当前的航运形势和运价、油料成本等因素,现在集装箱船的设计航速由原来的25节左右降至22节左右,甚至更低[1]。为此,与之相配的船用低速柴油机也向着长冲程、低转速、低油耗和智能电控的方向发展。

10S90ME-C9.2是全球最大的船用低速柴油机专利商MAN公司,为了适应这一集装箱船市场的需求而设计的,其转速与螺旋桨的匹配能进一步提升船舶推进效率。与类似系列的主机相比,其油耗约能省6g/kwh,EEDI指数初步估算可以降低约6%左右[1]。该机一经推出,就凭借其节能环保、电控智能等特点获得了广大船东的青睐。

我国首台10S90ME-C9.2已由上海中船三井造船柴油机有限公司成功制造完工。在近两年的制造过程中,针对10S90ME-C9.2新机型的特点,公司突破了多个关键制造技术瓶颈,设计完成了多项制造工艺和工装工具,形成了多项科研成果和专利技术。下面重点介绍轴系扭振研究和改善技术、分段式曲轴安装技术、超大型柴油机装配技术和主机关键零部件的加工技术。

1 轴系扭振研究和改善技术

船舶轴系的扭转振动是影响柴油机安全运行的重要动力性能之一。当轴系在较大的交变扭振应力作用下长期运转时,轴系部件可能会产生疲劳破坏。因此,控制轴系扭振应力,满足规范要求是设计首要考虑的内容之一。10S90ME-C9.2作为大型集装箱船的主机,整个轴系的扭振形式主要表现为二节扭振,其扭振特性决定了最受影响的部件是柴油机的核心部件——曲轴,因而对10S90ME-C9.2的扭振状况进行正确评估和改善非常重要。

根据10S90ME-C9.2质量-弹性数据和船舶的轴系设计资料,初步计算得到10S90ME-C9.2的曲轴扭振应力。由于二节10次共振和8次共振,曲轴的扭振应力大大超出了许可值,此计算结果不可接受。

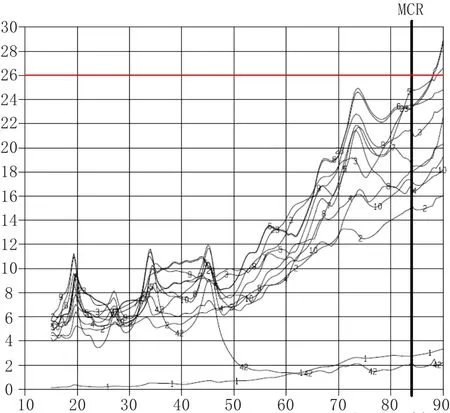

为了降低10S90ME-C9.2的曲轴扭振应力,尝试安装扭振减振器。经过计算分析,配备扭振减振器D310/BF可以大幅减小二节10次共振和8次共振,如图1所示。尽管在90r/m附近的曲轴扭振应力仍然超过了名义扭振应力许可值,但通过进一步的曲轴疲劳强度分析,确认该计算结果是可以接受的。

图1 安装扭振减振器时的10S90ME-C9.2(10U1,FSB 244870)曲轴扭振应力

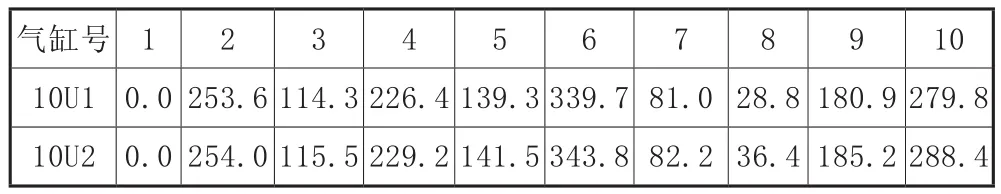

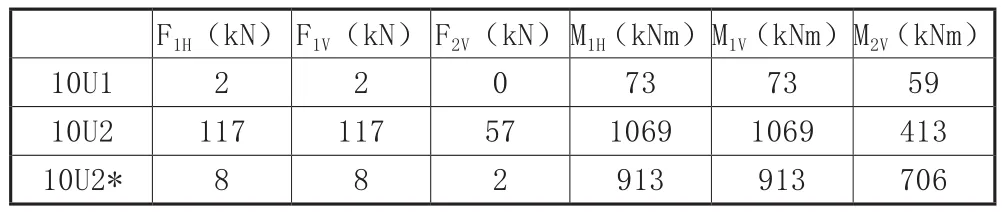

但此结果仍处于临界状态,并不令人十分满意。除了常规的发火角度10U1外,10S90ME-C9.2还有另外一种发火角度,称为10U2,如表1所示。另外,S90ME-C9.2曲轴有两种曲拐设计,如表2所示。

表1 10缸柴油机发火角度[2]

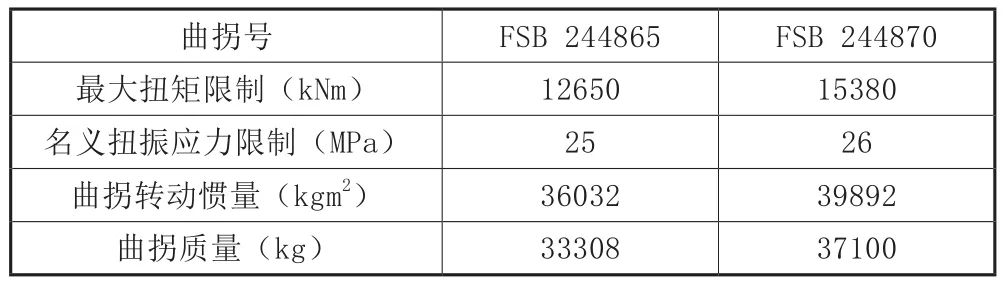

表2 S90ME-C9.2两种曲拐比较

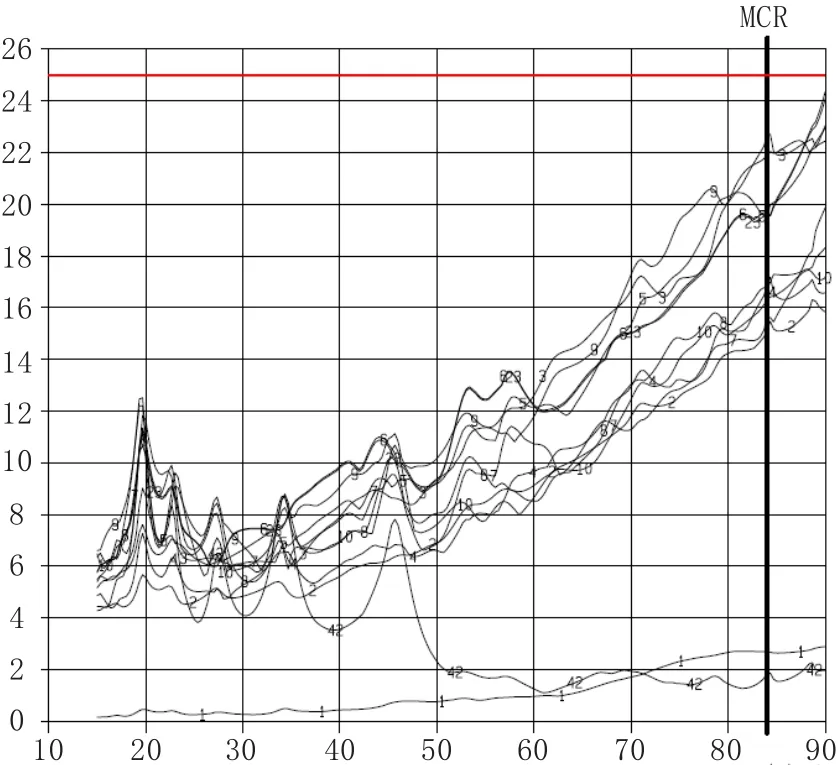

根据理论分析,初步估计10U2能够有效降低扭振,用曲拐FSB 244865替代FSB 244870能够提高共振频率,降低扭振应力。采用10U2的发火角度,FSB 244865的曲拐加扭振减振器,重新计算10S90ME-C9.2的扭振,得到如图2所示的曲轴扭振应力。

和图1所示方案相比,采用图2所示方案不仅可以使曲轴承受的扭振应力得以大幅降低,曲轴更安全,而且降低了曲轴的总重量,约38吨,节省了成本。

图2 安装扭振减振器时的10S90ME-C9.2(10U2,FSB 244865)曲轴扭振应力

尽管采用发火角度10U2的方案不论是从安全上还是经济上都优于10U1的方案,然而相比10U1,该发火角度也有缺陷。对均匀发火的柴油机而言,柴油机各缸的不平衡惯性力和离心力都是可以相互抵消的,因而不存在不平衡力,只剩下不平衡力矩。力矩的大小主要由发火顺序决定。对非均匀发火的柴油机(例如10缸机)而言,其发火角度的选取应尽可能地消除不平衡力和减小不平衡力矩。发火角度10U1能满足这一条件,而10U2的1次和2次不平衡力过大且不能通过曲轴自由端和推力端的平衡重予以消除,需要采取额外措施。

经过计算,在10S90ME-C9.2的第4、5、6、9、10缸的十字头滑块上分别安装860kg、860kg、522kg、860kg、860kg的平衡重,可大幅减小采用发火角度10U2带来的不平衡力,如表3所示(表中所有数据均为安装曲轴自由端和推力端平衡重能达到的最理想结果)。

表3 10S90ME-C9.2两种发火角度的平衡性比较

最终确定的方案是,发火顺序10U2,曲拐FSB 244865,扭振减振器D310/6以及十字头上加平衡重。此方案能最有效率地降低曲轴扭振应力,最好地保护主机轴系。

2 分段式曲轴安装技术

曲轴对于一台主机的意义就好比一个人的心脏,在主机运行中扮演着动力输出者的重要角色。10S90ME-C9.2采用前、后分段式拼接结构,中间用螺栓连接,不同于以往所有机型整体式的设计。

曲轴分段处的连接是过盈设计。两分段曲轴以及链轮连接孔必须通过同铰来保证精度,装船时紧配螺栓需冷套安装。考虑到10S90ME-C9.2台位试车结束后,曲轴要拆分成两段分别发运。若台位试车时直接采用装船的紧配螺栓,拆除时会有很大风险损坏到曲轴连接孔和螺栓本体。因此,需设计出有效的装配手段,既保证顺利连接后的精度要求和扭矩传递,又满足试车后拆卸方便的要求。

针对上述情况,研讨了台位试车时三种曲轴分段连接技术:1∶500锥度螺栓/锥度螺栓孔,HOF液压螺栓和小过盈量的紧配螺栓。其中,使用HOF液压螺栓无需“冷套”安装,可利用导向工具直接装妥到位,并借助液压拉伸,使锥形套膨胀,保证膨胀螺栓与连接孔的表面过盈配合度,实现了扭矩的传递。拆卸时,通过油压使锥形套收缩,螺栓可以方便取出,避免对连接孔造成伤害,满足了可拆卸的要求。虽然此方法会大幅提高制造成本,但也会大大降低拆装时损坏螺栓孔的风险,减轻安装难度。从尽可能提高产品质量的角度,最终选择在台位试车时采用HOF液压螺栓。

根据10S90ME-C9.2主机曲轴连接孔的特性、扭矩传递所需的最小过盈量等技术参数,首先确定了液压螺栓的规格。接着,根据液压螺栓的技术要求以及现场操作情况,设计出相应的工装,制定相关的安装和拆卸工艺。

安装时,先将前段曲轴根据轴向减振器的油槽来定位落座,并使用工具使1#曲拐保持在上止点位置附近。随后,将后端曲轴吊入落座,并通过盘车使前、后段曲轴曲拐角度满足发火要求,分段连接孔孔号相互对应(粗调对中)。之后,在三处连接孔分别装入导向工具,使得连接孔孔位完全对中。

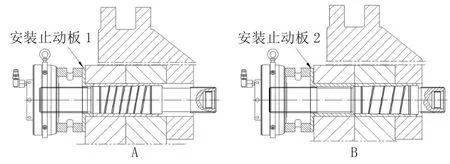

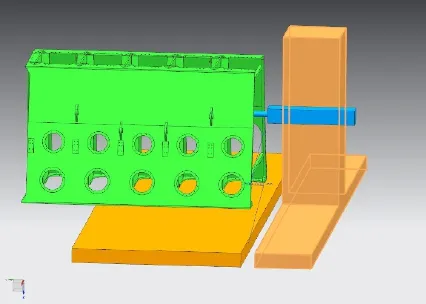

如图3所示,将液压螺栓连同中间锥套依次装入孔中,在中间锥套沿拉紧方向上放入止动板,并装妥液压拉伸器。根据锥套与孔的间隙计算出拉紧压力值,接通高压油泵与液压拉伸器的油路,拉伸紧配螺栓。待轴向压力达到计算值后,拉伸即结束。此时,液压螺栓已同连接孔过盈配合连接。

图3 液压螺栓安装[3]

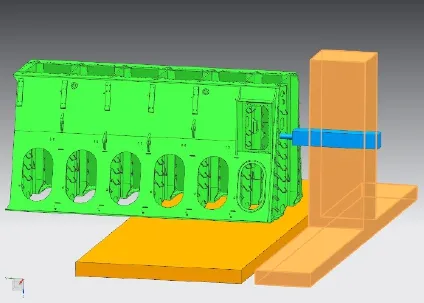

拆卸时,如图4所示,先将拆卸端的螺母泵松动并旋出保证一定的拆卸距离,在拉伸螺栓的中部螺孔拧上打压接头并接入高压油路,往螺栓上打压接头中泵入高压油,待油压上升至一定值后,拉伸螺栓连同中间锥套即可自动松脱。

图4 液压螺栓拆卸[3]

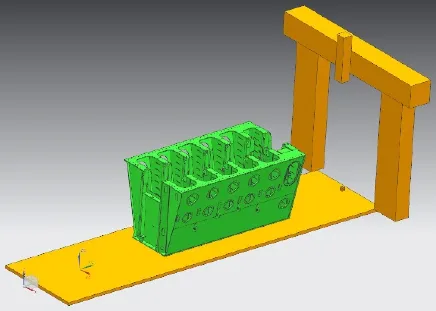

3 超大型柴油机装配技术

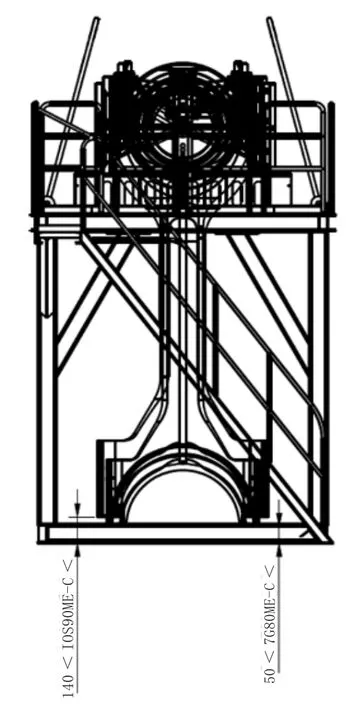

10S90ME-C9.2主机作为目前国内最大主机,缸数多,外形尺寸大,重量重,对装配工作是一个挑战。

首先,整机采用模块化安装工艺形式,在预装阶段保证相应的大件上所有部件的完整性,减少合拢后的工作量,既简化操作流程,又便于及时发现问题,大大提高了工作效率。

当采用模块化安装后,分段大件合拢时管路的对接采用中间合拢管的形式。一旦出现管系对中超差时,仅需单配合拢管即可保证管路的顺利连接,实现了降本增效,又解决了多缸分段主机的管路连接问题。

由于10S90ME-C9.2主机合拢、拆分将会产生前、后段机座、机架整体以及前、后段缸体共5大件,因此为应对不同起吊状态下的工况,针对起吊工具、驳运工装进行多条件参数设计,使得每套大件能够满足多种部件安装状态下的起吊要求。新设计“连杆总成转运架”设备,如图5所示,使得这套运动部件可一次性整体独立转运,可将10套主机连杆总成分两批直接快速转运。既有效降低了作业量,更方便合拢阶段的垂直起吊。

活塞总成组件作为又一个重要的运动部件,在部装结束后,需在大件合拢前吊入缸体内。但考虑到此时活塞无法固定于十字头组件上,为防止其下落而设计了“分段式活塞固定工具”,如图6所示,将活塞杆按一定距离固定于气缸体下平面。合拢时,待活塞杆与十字头接触,活塞杆受力提升,固定装置自动分成两段,极易拆卸。分段活络式固定装置在应用当中具有安装和拆卸简单、无需调节的特点,可降低机内作业强度,缩短作业周期,有效提高劳动生产率。

图5 连杆总成转运架

图6 分段式活塞固定工具

10S90ME-C9.2区别于以前主机的另一大特点就是曲轴链轮处于主机中部,且有两个中间链轮,如图7所示。此处空间狭小,为保证将链条安全便捷地按图示穿入机内,设计了“安装辅助导轨”。件1、2、3、4依次由操纵侧大门盖装入机架并连接;从第85节处起吊链条,依次缓慢地从机架齿轮箱顶盖口送入,长边靠操纵侧;最后将下部的链条装于转运架内,将转运架固定在机架底部[4]。

4 主机关键零部件的加工技术

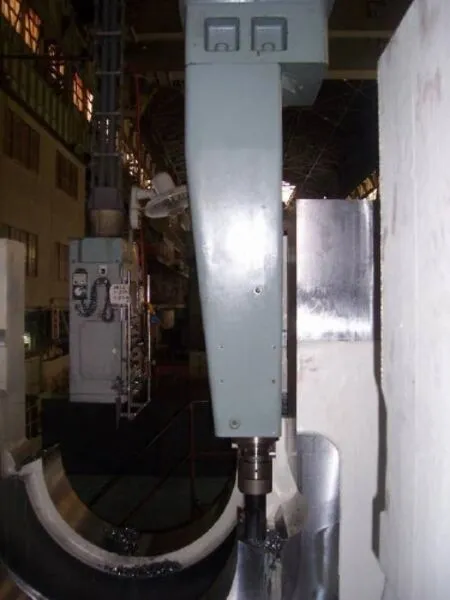

10S90ME-C9.2的机座、机架、连杆和活塞杆等主机关键零部件,相比于以前的机器,结构复杂、重量重以及部分区域精度要求高,加工制造难度大幅上升。

图7 链条安装

4.1 机座主轴承座与主轴承盖的加工

10S90MEC机座主轴承座与主轴承盖连接采用一种向下楔进、向心弹性收紧、中分面(HALF面)及侧定位面外翻30°的设计。连接面配合精度要求高,加工难度大。针对此,设计出专用的斜面加工工装。

工装分为一雌一雄两块,分别用于主轴承座主与主轴承盖的加工。主轴承座工装利用轴向减震器的定位销孔做定位来加工斜面;主轴承盖工装利用主轴承盖内孔定位来加工斜面。主轴承盖与主轴承座工装事先经过配对加工,使得两块工装配对时的斜面间隙满足图纸要求的

(X+Y)/2=0.21~0.36mm要求,从而使得按此工装加工的主轴承座与主轴承盖也满足此图纸要求。由于工装使用简便,安装后只需对刀加工即可,使得加工效率提升50%(见图8),且加工质量得到保证,免去了主轴承盖安装时间隙不合格而造成的返修损失。

图8 使用模板加工主轴承座

4.2 机座主轴承座(HALF面上)连接螺孔加工

由于孔与主轴承座侧边开档面相隔很近,之前的工艺采用主轴加上接长杆后使用麻花钻等低速刀具钻孔。由于接长杆刚性很差,且以其振动,使得加工时效率更低,孔的粗糙度也不理想(见图9)。为了克服HALF面孔加工的难题,设计半方形加长特殊附件,如图10所示。这种专用附件的结构特性很好的解决了此处的加工问题,给加工提供了足够的刚性,使得加工效率提高40%,加工质量也得到很大改善。

图9 HALF面孔加工对比图一

图10 HALF面孔加工对比图二

4.3 机架加工技术

10S90ME-C9.2机架不同于以往的常规机型,它分为两段。其结构形式为前段连接面处带有横幅板,以加强结构;后段连接面处中间无横幅板连接,且连接面下部开口,结构钢性差,给加工后拼接造成极大麻烦。以前传统的加工方法为:在大型卧式镗床上加工,两段分开各自加工,首先连接面粗精加工,然后连接销孔钻铰,最后连接。原方法加工及连接后、前后段连接面、上平面、底平面及侧边均有错位现象存在。为克服以上弊端,设计如下工艺,并取得了预期效果。

4.3.1 连接面加工

机架倒放,连接面面向龙门,底平面、侧面(工艺定位面)及连接面在同一工位上完成,保证几何精度以及以后连接成整体后的平直度。要求粗精分开,中间经应力释放,见图11和图12。

图11 后段倒置

图12 前段倒置

4.3.2 连接面普通孔加工

普通连接孔钻孔及背刮由镗床完成,见图13和图14。

图13 后段连接孔加工

图14 前段连接孔加工

4.3.3 连接面定位销孔加工

前后段连接面相向上龙铣,采用侧面定位块定位,另一侧下部后端连接处支顶(消除变形),保证与前端两侧面平直。90°附件前后水平转180°,分别加工定位销孔。通过同一部机床几乎同一位置的加工,保证定位销孔的位置精度,从而保证整体连接的质量(见图15)。

图15 机架连接面销孔加工

通过上述方法克服了原加工方法和装备的缺陷,提供了加工分段式机架的加工合理方法,避免了因钢板单薄、结构钢性差带来的加工变形错位,从而达到简化工艺、提高工效、降低成本以及保证质量的目的。

4.4 连杆的加工

10S90ME-C9.2的连杆,大小端油槽相对复杂。主要有以下难点:油槽位于连杆厚度中心线上,刀柄必须接长,刀柄接长后刚性变差;过渡圆弧半径太小,加工小圆弧段时,刀盘吃刀量太大,震动剧烈;刀盘厚度相对于半径太薄,刚性差;切削余量不均匀。

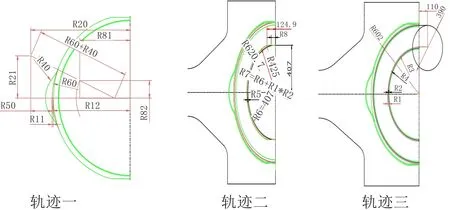

基于此情况,设计出多套加工方案,提前利用相近刀具进行多次刀具模拟试切,选取最优刀具与接杆组合方案。根据以前的加工经验,三面刃铣刀刀具直径越大、与要加工部位圆弧直径越接近、刀具厚度越薄、刀具接杆越长,加工时所产生的振动越剧烈。根据这些,同时参照最优组合方案,完成专用三面刃铣刀及接杆的设计(如图16所示)。接长杆直径220mm,刀盘直径410mm。为解决加工时不均匀的切削余量,专门设计了走刀轨迹如图17所示:粗铣分三段,先走大圆弧,去除一部分余量,然后中间部分通过多次切削去除中间部分余量;最后按照圆弧精加工轨迹,进行仿形铣削加工;加工时,采用宏程序编制程序轨迹,操作者可以随时调整每刀切深,使加工效率达到最高,加工振动最小。

图16 连杆的大小端油槽工装及刀具

图17 连杆大小端油槽加工轨迹[5]

4.5 活塞杆加工

10S90ME-C9.2的杆身接近5m。设计要求粗糙度达到Ra0.4、圆度误差小于0.01。这种超长轴类零件刚性差、弯曲变形大,在磨削时容易引起振动。它使活塞杆杆身表面粗糙度增大、形位误差升高,导致活塞杆填料函密封性变差,影响柴油机的整体性能。

从机床、砂轮、工件、冷却液、操作方法这5个方面进行综合考虑,设计出两顶针+双托架的方式进行装夹,将磨削工序安排在轧辊磨床上。双托架固定能提高工件的刚性,防止磨削时杆身弯曲变形;轧辊磨床使机床工艺系统具有足够的刚度,尽量减少外界的干扰。磨削时,分粗磨、半精磨、精磨三个阶段,逐级提高加工精度。粗磨时,将砂轮始终保持锋利状态,防止砂轮堵塞后诱发自激振颤。由于精磨时磨削压力成倍增长,影响整个工艺系统的稳定,精磨只进行一次,采用最小的磨削深度和低进给,活塞杆杆身的粗糙度由抛光来保证。经过大量的试磨验证,通过实践逐步找到了产生振动的原因,取得合理、可靠的磨削参数,使磨削效率达到最高,表面质量大幅提升。

5 结语

通过10S90ME-C9.2首台机的成功制造,积累了大量技术和生产经验,为后续各种新型大缸径船用低速柴油机的开发奠定了坚实的基础。

参考文献

[1]MAN Diesel turbo.Propulsion of 8,000-10,000 teu Container Vessel[C].2011.

[2]MAN Diesel turbo.Vibration Data/Fire Sequence[C].MAN Diesel,2012.

[3]上海恩派克.10S90ME-C9.2曲轴连接液压紧配螺栓使用说明书[C].2012.

[4]上海中船三井造船柴油机有限公司.10S90ME-C9.2组装工艺[S].2012.

[5]上海中船三井造船柴油机有限公司.10S90ME-C9.2加工工艺[S].2012.

Manufacture of B&W 10S90ME-C9.2 CMDMAN High Power Intelligent Marine Low Speed Diesel Engine

WANG Dongdong,WANG Lei,LIU Chuang,PAN Jiajue,DONG Mengyue

(Shanghai ship Mitsui shipbuilding Diesel Engine Co,Shanghai Jiao Tong University, Shanghai 201306)

Abstract:10S90ME-C9.2 is the representative of the latest trends in the development of the ship's large electronically controlled intelligent diesel engine, the domestic first machine at present by my company successfully completed. In nearly two years of manufacturing process, according to the characteristics 10S90ME-C9.2 new models and breakthrough the key bottleneck in manufacturing technology,designed and completed a number of manufacturing processes and tools,forming a number of achievements in scientific research and technology patents. This paper focuses on the research and improvement of the shaft torsional vibration, the section type crankshaft installation technology, the assembly technology of the super large diesel engine and the processing technology of the key parts of the main engine.

Key words:diesel engine, shaft torsional vibration,segmented crankshaft, assembly technology, processing technology