既有装配式空心板桥单板抗弯承载力退化分析

马培培,陈淮,陈代海,梁岩

(郑州大学 土木工程学院,河南 郑州 450001)

既有装配式空心板桥单板抗弯承载力退化分析

马培培,陈淮,陈代海,梁岩

(郑州大学 土木工程学院,河南 郑州 450001)

摘要:为研究装配式空心板桥承载力退化问题,基于已有耐久性模型,以河南地域环境气候特征为例,分析季节性冻融、除冰盐氯离子侵蚀和混凝土碳化对空心板梁承载力的影响。研究结果表明:季节性冻融循环和一般大气碳化对空心板结构的承载力影响不明显,除冰盐氯离子的侵蚀作用影响较大;在此计算基础上给出预应力混凝土空心板梁抗弯承载力时变曲线,为此类桥加固改造提供参考。

关键词:预应力混凝土空心板;承载力退化;耐久性;抗弯

装配式空心板桥是公路上中、小型桥梁最常用的桥型,实际调研中发现,对于浅企口缝空心板桥,基本都存有纵向裂缝,桥面剥蚀、桥板渗水等损坏情况,情况严重时甚至出现“单板受力”现象。根据1982年不完全统计,我国在20世纪80年代以前修建的公路桥梁有136 000座[1],其中绝大部分为浅企口缝空心板桥。河南省桥梁统计资料显示,公路桥梁中80%以上是浅企口缝装配式空心板桥型,这些桥迄今为止已运营50a左右,大部分都需要加固维修,有些甚至已被列入危桥,在桥梁维修加固中,受损的空心板是否能用,如何推测计算既有空心板承载能力,这些问题亟待需要解决。这里以河南地区统计资料为依据,推测计算既有空心板承载力,来为此类桥的维修加固提供参考。资料显示,河南省1960年至2013年,冬季平均气温为6 ℃~10 ℃[2],气温日差为21℃~23℃[3],根据冻融作用强度指标分级,河南省地域属于中度季节性冻结[4],在冬季结冰桥梁上会使用除冰盐,属一般大气环境。本文在研究预应力混凝土空心板桥抗弯承载力退化时,结合河南地域气象特征考虑中度冻融、除冰盐氯离子侵蚀和混凝土碳化3个因素作用。

1计算模型建立

1.1桥梁工程概述

河南省境内某装配式预应力混凝土空心板桥,跨径16m,桥面净宽12m,采用12块预制预应力混凝土空心板,板截面为双孔,宽0.99m,高0.62m,采用先张法施工。使用环境年平均温度15 ℃,相对湿度为75%,所处地域为中度季节性结冻区。

空心板的计算参数为:普通纵向钢筋为HRB335φ12,5根/板,单排布置在空心板下缘,沿空心板跨长直线布置,钢筋中心至板下缘4cm;纵向预应力筋用1*7股钢绞线,直径12.7mm,7根/板,布置在空心板下缘,ap=4cm,沿空心板跨长直线布置,钢绞线中心至板下缘5.2cm。箍筋采用HRB335双股φ10。混凝土采用C40,弹性模量EC=3.25×104MPa,抗压强度设计值fcd=18.4MPa,水灰比W/C=0.43,单位体积水泥用量410kg/m3,保护层厚度35mm。空心板横截面如图1所示。

图1 空心板横截面Fig.1 Hollow slab cross section

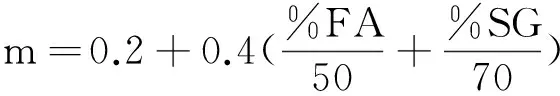

1.2计算模型

运用有限元软件MIDAS/Civil建立该装配式空心板桥单板有限元计算模型,如图2所示。按照简支空心板的支座布置形式设置边界条件,采用梁格模型计算出的荷载横向分布系数m=0.207,计入荷载横向分布系数采用车道荷载对空心板进行加载计算,考虑混凝土材料强度衰减和预应力损失,计算空心板的跨中挠度。

图2 有限元单梁模型Fig.2 Single girder model of finite element

3计算结果及分析

3.1冻融环境对单板承载力影响分析

图3 混凝土弹性模量与冻融循环的关系Fig.3 Concrete elastic modulus and the freeze-thaw cycle

图4 混凝土抗压强度与冻融循环的关系Fig.4 Concrete compressive strength and freeze-thaw cycle

文献[5]和文献[6]中都提出,冻融循环影响混凝土的力学性能,其中文献[5]开展了冻融循环对混凝土抗压强度影响的试验研究,文献[6]进行了冻融循环对混凝土抗压强度、弹性模量及应力-应变关系影响的试验研究。本文采用文献[6]提出的冻融环境下混凝土力学性能退化模型,本工程采用C40混凝土,按照此模型计算的弹性模量和抗压强度折减曲线分别见图3和图4。弹性模量折减方程:E=32.5e-0.002 7n,n为冻融循环次数;抗压强度折减方程:F=40e-0.001 8n,n为冻融循环次数。

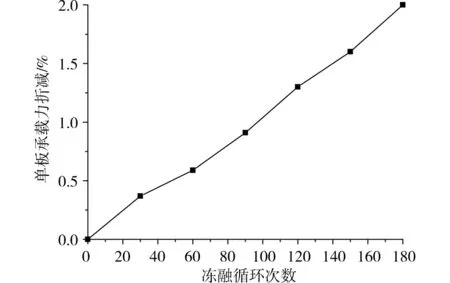

随冻融循环次数增加,预应力混凝土空心板在车辆荷载作用下跨中挠度变化趋势如图5所示。

图5 跨中挠度随冻融循环次数变化曲线Fig.5 Mid-span deflection with freeze-thaw change cycles curve

图6 单板承载力随冻融循环折减曲线Fig.6 Single girder capacity with freeze-thaw cycles reduction curve

由图3~图5可以看出,随冻融循环次数的增加,混凝土弹性模量和抗压强度都逐渐降低,车辆荷载作用下跨中挠度逐渐增大,由于本文研究的桥梁工程处于中度季节性结冻区,对于运营50a的混凝土桥梁,其经受的冻融循环次数大约为50m,根据上述公式,经受50次冻融循环以后混凝土强度降低约10%,弹性模量降低约15%,车辆荷载作用下跨中挠度达到17mm,但仍然小于《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62-2004)要求的正常使用阶段的挠度值21mm。

3.2除冰盐氯离子侵蚀环境对单板承载力影响分析

3.2.1氯离子侵蚀模型

文献[7]~[10]均提出了氯离子侵蚀模型,其中文献[7]模型没有考虑氯离子扩散系数衰减的最大时间;文献[8]模型具有一定适用范围,并且模型中很多参数取值还需要进一步确定;文献[9]模型的时间依赖性常数没有考虑掺合料种类和掺量对氯离子扩散过程的影响。考虑到该工程自身特点及所处环境,本文采用文献[10]基于Fick第二扩散定律给出的多影响因素的氯离子扩散系数模型:

(1)

(2)

不考虑混凝土保护层开裂影响,取R=3,根据式(1)和(2)计算,桥梁运营50a时,空心板底板氯离子浓度分布情况如图7所示。

由图7可知,随距离混凝土底板表面深度的增加,氯离子浓度逐渐降低,本例工程混凝土保护层厚度为35mm,由上述计算结果可知,桥梁运营50a时,空心板底板普通钢筋表面的氯离子浓度约为0.268%,远远超过了临界氯离子浓度0.06%,引起钢筋锈蚀。

图7 氯离子浓度随距离混凝土构件表面深度的分布情况Fig.7 Chloride ion concentration distribution with the concrete component surface depth of distance

3.2.2氯离子侵蚀作用下普通钢筋锈蚀模型

根据文献[10]给出的氯离子侵蚀作用下钢筋锈蚀模型,初始锈蚀时间计算公式:

Cx,t=C0+(Cs-

(3)

《混凝土结构耐久性评定标准》(CECS220:2007)中建议的临界锈蚀深度的计算公式:

杆件(角部钢筋):δcr=0.012c/d+0.000 84fcu,k+0.018

墙、板(非角部钢筋):δcr=0.015(c/d)1.55+0.001 4fcu,k+0.016

式中:δcr为锈胀开裂时的钢筋锈蚀深度,mm;c为混凝土保护层厚度,mm;d为钢筋直径,mm;fcu,k为混凝土立方体抗压强度标准值,MPa。

根据文献[10]提出的混凝土保护层锈胀开裂时间计算公式:

(4)

3.2.3氯离子侵蚀作用下普通钢筋力学性能退化

由于锈蚀造成钢筋有效截面积减小,力学性能退化[11-12],保护层锈胀开裂还会导致钢筋与混凝土之间粘结性能下降,从而影响结构的承载力[13]。考虑到混凝土保护层开裂后钢筋锈蚀速率明显加快这一事实,采用文献[10]提出的计算锈蚀钢筋的有效直径公式:

(5)

不考虑氯离子侵蚀作用引起钢筋的局部坑蚀,利用上述公式计算的铰缝被破坏之后钢筋锈蚀率随时间的变化情况,计算结果见图8。

图8 普通钢筋截面锈蚀损失率变化Fig.8 Ordinary steel bar corrosion loss rate change

文献[14]对锈蚀钢筋的力学性能进行了实验研究,提出公式:

ky=0.986-1.038ηs,ku=0.981-1.052ηs

(6)

根据式(6)计算的铰缝被破坏后,普通钢筋强度降低系数随时间变化的情况,计算结果如图9。

图9 普通钢筋强度降低系数变化Fig.9 Ordinary reinforced strength reduction coefficient change

3.2.4氯离子侵蚀作用下预应力钢绞线锈蚀模型

氯离子侵蚀作用下预应力钢绞线腐蚀模型基本与普通钢筋一致,参照普通钢筋腐蚀模型,不考虑氯离子侵蚀作用引起预应力筋的局部坑蚀影响,得到铰缝被破坏之后预应力钢绞线的力学性能变化曲线,结果如图10和图11所示。

图10 预应力钢筋截面损失率变化Fig.10 Prestressed steel corrosion loss rate change

结合预应力混凝土空心板底板普通钢筋和预应力钢绞线的力学性能退化曲线,采用文献[15]基于《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62-2004)承载能力极限状态计算模型,跨中正截面抗弯承载力退化曲线如图13所示。

图11 预应力筋强度降低系数变化Fig.11 Prestressed steel strength reduction coefficient change

图12 氯离子侵蚀作用下跨中正截面抗弯承载力退化Fig.12 Under the action of chloride ion erosion mid-span normal section flexural strength degradation

图13 碳化深度随时间变化Fig.13 Carbonation depth change with time

由图8~图12可以看出,装配式空心板桥使用50年时,普通钢筋锈蚀率ηs达到25%,预应力筋的锈蚀率ηs达到17%,普通钢筋和预应力筋的力学性能均下降到0.8左右,跨中正截面的抗弯承载力退化到458.0KN·m,比初始成桥减低了19.4%,与冻融循环作用相比,除冰盐氯离子的侵蚀作用对预应力混凝土结构的影响不可忽视。

3.3混凝土碳化对单板承载力影响分析

文献[10,16-19]均提出了混凝土碳化模型,但文献[16]模型不适用于高强混凝土结构,有一定局限性;文献[17]模型源自对20MPa到43.5MPa的混凝土试件碳化实验数据的拟合,适用范围具有局限性;文献[18]模型是建立在普通钢筋混凝土结构的试验基础上的,不适用于预应力混凝土结构;文献[19]模型没有考虑结构所处的具体环境的影响。考虑到该工程所处的具体环境本文采用文献[10]修正后的张誉模型预测河南省地域的预应力混凝土空心板桥的混凝土碳化深度。

X=839kjkTkco2kσ(1-

(7)

考虑角部位置影响和应力水平影响取kj=1.4,kσ=1.26,根据式(7)计算得出预应力混凝土桥的混凝土碳化深度随时间的变化,结果见图13所示。

由图13可以看出,随时间延长碳化深度不断增加,但碳化速度很慢,桥梁运营50a时,碳化深度为11mm,远远小于混凝土保护层厚度(已经达到保护层厚度的30%),根据文献[20]结论可知,此碳化深度不会引起钢筋锈蚀,由于上述结果是在考虑角部影响系数和应力影响系数下得出的,因此在装配式空心板桥运营中可以不考虑碳化对结构承载力的影响。

4跨中正截面抗弯承载力时变曲线

综合季节性冻融对混凝土材料强度的影响,除冰环境氯离子侵蚀对钢筋强度的影响,参考文献[21-24]提出的考虑钢筋、混凝土材料性能劣化和几何尺寸变化的受弯承载力计算方法,将钢筋、混凝土的时变强度带入《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62-2004)承载能力极限状态计算公式,装配式预应力混凝土空心板跨中正截面抗弯承载力在铰缝被破坏之后的时变曲线,结果如图14所示。

由图14可以看出,在混凝土保护层锈胀开裂之前(tcr=32.4a),跨中正截面抗弯承载力基本维持不变,在混凝土保护层锈胀开裂之后,跨中正截面抗弯承载力退化明显,大约以每10a9%的速率递减,考虑到在混凝土保护层锈胀开裂之后,钢筋锈蚀速率明显增大,对结构承载力影响大,因此建议在该结构使用35a时进行维修加固,此时,结构跨中正截面抗弯承载力较初始成桥时降低了7.2%,此阶段进行加固,可经济有效地将结构承载力维持在原有水平。

图14 跨中正截面抗弯承载力时变曲线Fig.14 Mid-span section flexural capacity time-variable curve

5结论

1)河南境内的浅铰缝装配式预应力混凝土空心板桥,受冬季冻融影响,桥梁运营50a时其混凝土的抗压强度和弹性模量分别降低10%和15%,桥梁跨中挠度满足使用要求;在承载能力极限状态下计算,空心板跨中截面正截面的抗弯承载力约降低0.5%。

2)河南省境内对于铰缝被破坏之后继续的浅铰缝预应力混凝土空心板桥,受冬季除冰盐氯离子侵蚀影响,钢筋初始锈蚀时间ti约为27.7a,保护层开裂时间tcr约为32.4a,普通钢筋锈蚀率ηs达到25%,预应力筋的锈蚀率ηs达到17%,普通钢筋和预应力筋的力学性能均下降到0.8左右,桥梁运营50a时跨中正截面的抗弯承载力退化到458.0KN·m,减低了大约19.4%,因此除冰盐氯离子侵蚀作用对空心板梁承载力影响较大,特别是在桥面胶缝位置出现纵向裂缝之后,应及时进行维修补强,防止桥面除冰盐氯离子随雨水顺裂缝到达空心板底部。

3)河南省境内的浅铰缝装配式预应力混凝土空心板桥运营50a时,碳化深度约达到11mm,远小于混凝土保护层厚度,因此在结构运营过程中可以不考虑碳化对空心板梁承载力的影响。

4)根据跨中正截面抗弯承载力时变曲线可以看出,装配式预应力混凝土空心板桥在保护层开裂之前其承载力退化不明显,在保护层开裂之后其承载力大幅度降低,因此在结构的混凝土保护层开裂之后应及时对结构进行维修加固。

参考文献:

[1] 王轩.预应力混凝土空心板加固试验研究[D].西安:长安大学,2007.

WANGXuan.Studyonthereinforcementexperimentsofprestressedconcretehollowslab[D].Xi'an:Chang'anUniversity, 2014.

[2] 焦建丽,惠付梅.河南省平均气温的时空分布及变化特征[J].气象与环境科学,2007,3(30):57-60.

JIAOJianli,HUIFumei.Temporalandspatialdistributionandchangecharacteristicofannualmeantemperatureinhenan[J].JournalofMeteorologyandEnvironmentalScience, 2007, 3(30): 57-60.

[3] 王凯,陈正洪,刘克群,等.华中区域1960-2005年平均最高、最低气温及气温日较差的变化特征[J].气候与环境研究,2010,15(4):418-424.

WANGKai,CHENZhenghong,LIUKequnetal.Variationcharacteristicsofthemeanmaximum,minimumtemperature,anddiurnalrangeoftemperatureincentralchinaduring1960-2005 [J].JournalofClimateandEnvironmentalResearch, 2010, 15(4): 418-424.

[4] 张瑞芳,王瑄,范昊明,等.我国冻融区划分与分区侵蚀特征研究[J].中国水土保持科学,2009,7(2):24-28.

ZHANGRuifang,WANGXuan,FANHaomingetal.Studyontheregionalizationoffreeze-thawzonesinchinaandtheerosioncharacteristics[J].ChinaWaterandSoilConservationScience, 2009, 7(2): 24-28.

[5] 肖前慧,牛荻涛,朱文凭.冻融环境下混凝土强度衰减模型与耐久性寿命预测[J].建筑结构,2011,41(S2):203-207.

XIAOQianhui,NIUDitao,ZHUWenping.Strengthdegradationmodelanddurabilityservicelifepredictionofconcreteinfreezing-thawingcircumstance[J].JournalofBuildingStructures, 2011, 41(S2): 203-207.

[6] 祝金鹏,李术才,刘宪波.冻融环境下混凝土力学性能退化模型[J].建筑科学与工程学报,2009,26(1):62-67.

ZHUJinpeng,LIShucai,LIUXianbo.Mechanicalpropertydeteriorationmodelforconcreteinenvironmentwithfreezing-thawing[J].JournalofBuildingScienceandEngineering, 2009, 26(1): 62-67.

[7] 余红发,孙伟,鄢良慧,等.混凝土使用寿命预测方法的研究I-理论模型[J].硅酸盐学报,2002,30(6):686-690.

YUGongfa,SUNWei,YANLianghuietc.StudyonpredictionofconcreteservicelifeI-theoreticalmodel[J].JournalofSilicate, 2002, 30(6): 686-690.

[8] 王立成.氯盐环境条件下混凝土氯离子侵蚀模型及其研究进展[J].水运工程,2004,8(4):5-9.

WANGLicheng.Chlorideionerosionmodelforconcreteinchlorideenvironmentanditsresearchdevelopment[J].Port&WaterwayEngineering, 2004, 8(4): 5-9.

[9] 刘荣桂,陈妤,颜庭成.氯盐环境条件下预应力混凝土氯离子侵蚀模型研究[J].混凝土,2006,12(9):1-4.

LIURonggui,CHENYu,YANTingcheng.Researchtochlorideionerosionmodelforprestressedconcreteinchlorideenvironment[J].Concrete, 2006, 12(9): 1-4.

[10] 陆慧琳.预应力混凝土桥梁承载力退化研究[D].郑州:郑州大学,2014.

LUHuilin.Researchofthedegradationofbearingcapacityofprestressedconcretebridges[D].Zhengzhou:ZhengzhouUniversity, 2014.

[11] 吴庆,袁迎曙.锈蚀钢筋力学性能退化规律试验研究[J].土木工程学报,2008,41(12):42-47.

WUQing,YUANYingshu.Experimentalstudyonthedeteriorationofmechanicalpropertiesofcorrodedsteelbars[J].JournalofCivilEngineering, 2008, 41(12): 42-47.

[12] 宋嘉文,詹元,金慧珍等.锈蚀钢筋力学性能研究[J].低温建筑技术,2011,8(6):6-10.

SONGJiawen,ZHANyuan,JINHuizhenetal.Corrodedreinforcedmechanicalpropertiesresearch[J].CryogenicArchitecturalTechnology, 2011, 8(6): 6-10.

[13] 周效国,汪俊华,邹新祥.锈蚀钢筋混凝土受弯构件性能退化规律研究[J].混凝土与水泥制品,2013,12(4):46-51.

ZHOUXiaoguo,WANGJunhua,ZOUXinxiang.Performancedegradationruleofcorrodedreinforcedconcreteflexuralmembersstudy[J].ConcreteandCementProducts, 2013, 12(4): 46-51.

[14] 张平生,卢梅.锈损钢筋的力学性能[J].工业建筑,1995,25(9):41-44.

ZHANGPingsheng,LUMei.Mechanicalpropertyofrustinessreinforcementsteel[J].IndustrialConstruction, 1995, 25(9): 41-44.

[15] 陈军.锈蚀作用下钢筋混凝土梁承载力退化规律研究[J].防灾减灾工程学报,2013,33(增刊):83-87.

CHENJun.StudyondegradationregularityofbearingcapacityofRCbeamsundercorrosiveconditions[J].JournalofDisasterPreventionandMitigationEngineering, 2013, 33(suppl): 83-87.

[16] 牛荻涛.混凝土结构耐久性与寿命预测[M].北京:科学出版社,2003:10-32.

NIUDitao.Durabilityandlifeforecastofreinforcedconcretestructure[M].Beijing:SciencePress, 2003: 10-32.

[17] 张海燕.混凝土碳化深度的试验研究及其数学模型建立[D].咸阳:西北农林科技大学,2006.

ZHANGHaiyan.Theexperimentationstudyofconcretecarbonizationdepthandmathematicsmodelfounded[D].Xianyang:NorthwestAgricultureandForestryUniversityofScienceandTechnology, 2006.

[18] 邸小坛,周燕.混凝土碳化规律研究[R].中国建筑科学研究院,1995.

DIXiaotan,ZHOUYan.Studyonconcretecarbonationregularity[R].ChinaConstructionScienceResearchInstitute, 1995.

[19] 蒋利学,张誉,刘亚芹,等.混凝土碳化深度的计算与试验研究[J].混凝土,1996,4(4):12-17.

JIANGLixue,ZHANGYu,LIUYaqin,etal.Thecalculationofconcretecarbonationdepthandtheexperimentalstudy[J].Concrete, 1996 ,4(4): 12-17.

[20] 徐善华,牛荻涛,王庆霖.大气环境条件下混凝土中钢筋的锈蚀[J].建筑技术,2003,34(4):267-269.

XUShanhua,NIUDitao,WANGQinglin.Corrosionofsteelbarinconcreteinatmospherecondition[J].ArchitecturalTechnology, 2003, 34(4): 267-269.

[21] 牛荻涛,卢梅,王庆霖.锈蚀钢筋混凝土梁正截面受弯承载力计算方法研究[J].建筑结构,2002,32(10):14-17.

NIUDitao,LUMei,WANGQinglin.Studyonnormalsectionflexuralbearingcapacityofcorrodedreinforcedconcretebeamcalculationmethod[J].JournalofBuildingStructures, 2002, 32(10): 14-17.

[22] 孙彬,牛荻涛,王庆霖.锈蚀钢筋混凝土梁抗弯刚度分析与计算[J].建筑结构,2004,34(10):42-45.

SUNBin,NIUDitao,WANGQinglin.Corrodedreinforcedconcretebeambendingstiffnessanalysisandcalculation[J].JournalofBuildingStructures, 2004, 34(10): 42-45.

[23] 孙彬,牛荻涛,王庆霖.锈蚀钢筋混凝土梁抗弯承载力计算方法[J].土木工程学报,2008,41(11):2-6.

SUNBin,NIUDitao,WANGQinglin.CalculationmethodforflexuralcapacityofcorrodedRCbeams[J].JournalofCivilEngineering, 2008, 41(11): 2-6.

[24] 邢国华,牛荻涛.锈蚀钢筋混凝土梁的受弯分析模型[J].中南大学学报(自然科学版),2014,45(1):194-201.

XINGGuohua,NIUDitao.Analyticalmodelofflexuralbehaviorofcorrodedreinforcedconcretebeams[J].JournalofCentralSouthUniversity(NaturalScienceEdition), 2014, 45(1): 194-201.

On bearing capacity deterioration of In service prefabricated prestressed concrete hollow slab bridge

MA Peipei,CHEN Huai,CHEN Daihai,LIANG Yan

(ShoolofCivilEngineeing,ZhengzhouUniversity,Zhengzhou450001,China)

Abstract:This paper studied the bearing capacity deterioration of the prefabricated prestressed concrete hollow slab bridge based on existing durability models. The features of regional environmental and climatic conditions in Henan province were taken into account in combination with the effects of seasonal freeze thawing, the chloride ion erosion in the deicing salt and the concrete carbonization on the bearing capacity of concrete hollow slab bridge. The results show that seasonal freezing and thawing cycles and general atmospheric carbonization exert insignificant influence on the bearing capacity of the hollow slab structure, whereas the influence of the chloride ion erosion in the deicing salt on the bearing capacity is obvious. On the basis of the findings obtained, the time-history curve of the bending capacity of prestressed concrete slab was generated, which can provide useful reference for reinforcement and reconstruction of similar types of bridges.

Key words:prestressed concrete hollow slab; bearing capacity deterioration; durability; bending

收稿日期:2015-10-28

基金项目:郑州市交通运输委员会科技资助项目(20120901)

通讯作者:陈淮(1962-),男,河南淮阳人,教授,从事桥梁结构分析和工程结构抗震防灾减灾研究;E-mail:zdtm@zzu.edu.cn

中图分类号:U445.7

文献标志码:A

文章编号:1672-7029(2016)05-0863-08