汽车传动轴冲击试验系统

陈 南,陈庆峰,王贵宾

(长春机械科学研究院有限公司,吉林 长春 130103)

汽车传动轴冲击试验系统

陈南,陈庆峰,王贵宾

(长春机械科学研究院有限公司,吉林 长春 130103)

摘要:基于QCT523-1999《汽车传动轴总成 台架试验方法》,模拟汽车传动轴的实际工作情况和冲击工况,研发了汽车传动轴冲击试验系统。该系统采用触摸屏,结合PLC以及伺服电机,组成了最小试验系统。该系统操作简单,试验重复性好,性能稳定可靠。

关键词:汽车传动轴;冲击;自动测量

1引言

传动轴是汽车的主要传动部件,传递着汽车的驱动扭矩,其抗冲击性能对汽车的运载能力以及整车性能,具有重要作用。本试验系统基于QCT523-1999《汽车传动轴总成 台架试验方法》,由试验台主机、电控柜等组成。本试验系统按相关标准要求设计,能够对各类汽车传动轴冲击强度进行测试,并依据检测结果进行产品合格与否判断。

2产品的技术说明

2.1检测项目和主要技术指标

(1)检测项目:汽车传动轴冲击强度。

(2)技术指标:直线动作行程:0-2000mm;高度定位精度:±0.5%;速度:1-100mm/s。

2.2试验台的组成结构

(1)机械结构

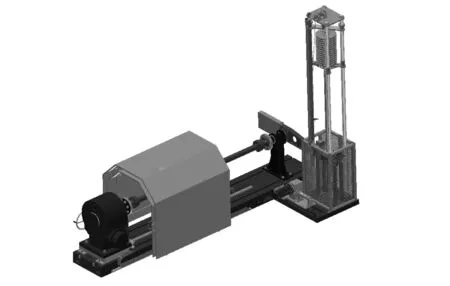

试验台(如图1所示)主机由试验台架、试验夹具、落锤、导向动力装置、防二次冲击装置等组成。计算机控制柜放置在试验台一侧,通过控制电缆和试验台连接。控制柜带操作面板,操作简单方便。

图1 试验台三维图

试验台由底板、传动轴摆角调整机构、传动轴刚性固定台座、传动轴柔性固定台座、冲击摆臂和落锤运动导向提升装置、落锤抓取与释放装置、防二次冲击装置等组成见(见图2)。

1.摆臂 2.气动附件箱 3.底台 4.手轮 5.行走驱动 6.刚性固定座 7.工装 8.防护罩 9.支座 10.传动轴(试件) 11.落锤提升机构 12.防二次冲击装置 13.立柱 14.落锤 15.砝码 16落锤抓放装置图2 试验台主机构成

落锤由导向机构控制落点精度,由减速电机提升,提升高度由光电编码器测得。提升到试验要求的高度后,落锤抓放装置释放动作,落锤自由下落,冲击摆臂,冲击能量由摆臂传递给传动轴。为防止落锤反弹后再次下落冲击摆臂,提高传动轴冲击试验准确度,防二次冲击装置在控制元件作用下及时工作,阻断反弹的落锤再次冲击传动轴。

冲击结束后,提升机构执行下降动作,落锤抓放装置在自重作用下下落。当落锤抓放机构与落锤锁紧头接触后,抓取机构动作,夹紧落锤,开始提升,防二次冲击装置执行机构缩回,试验台进入下一个落锤试验。进行下一次冲击之前,将摆臂调整至水平。摆臂上有角度刻度盘,在柔性支座上装有指针,可查看摆臂是否水平和每次冲击后摆角变化。

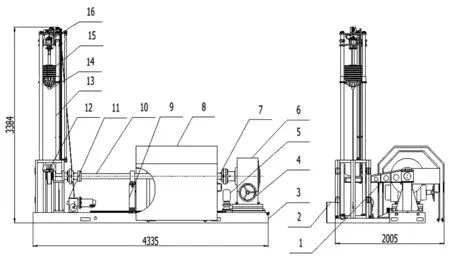

(2)电控系统

通过电控柜面板上的左行、右行按键控制交流电机,继而控制传动轴的左右位置。落锤的下落高度由伺服电机控制,伺服电机的控制通过电控柜上的人机界面(HMI)完成。同时,人机界面还要完成对气缸的控制,完成落锤的下落和防二次冲击控制。在落锤定位方面,采用两套光电编码器的控制方式,提高对提升高度的控制精度,具体原理图如图3所示。

图3 电控原理框图

3试验操作

开启电源,出现如下界面(见图4)。

图4 开机界面

点击开机界面的“常规试验”,进入试验操作界面(见图5)。

图5 试验界面

各按钮及指示灯的含义如下:

上限位:此灯在横梁走到最上端时被点亮。在上限位灯亮的时候,所有横梁上升指令自动被屏蔽,解除后上升指令恢复功能。

前门:此灯为前门打开报警。在试验机前门打开时,为了安全,禁止做冲击试验,小灯熄灭警报解除,试验功能恢复。

支撑气缸:此灯为支撑气缸动作状态指示灯,在防二次冲击气缸发出支撑动作时点亮。

释放落锤:此灯为落锤气缸动作状态指示灯,在落锤被释放时点亮。

伺服启动:在伺服启动时被点亮,此时伺服电机为工作状态,可进行横梁升降等动作。

防二次冲击:此灯为试验选择状态指示灯,在试验过程中如果选择了落锤防二次冲击,此灯被点亮(不选择,默认开启防二次冲击)。

点击开机界面的“参数设置”按钮,进行系统参数设定(如图6所示)。

图6 参数设置界面

在位置1-位置6输入相应的位置参数,点击参数保存,做试验时就会自动执行。点击“气缸控制”,输入权限密码进入手动控制界面,如图7所示。在手动控制界面下,可手动操控落锤上升下降、抓放落锤以及多种试验模拟操作。

图7 手动控制界面

4结论

该试验台根据传动轴的试验标准,结合现代冲击试验技术,能够准确检测汽车传动轴抗冲击能力。该设备的难点在于防止二次冲击,在不同的冲击能量下,二次冲击的弹起高度和支撑块的动作时间需要紧密地配合,通过不同的组合,能够很好地测量出不同型号汽车传动轴的抗冲击能力。

参考文献

[1]尹浚,张丙军.锤击法测汽车传动轴临界转速[J].轻型汽车技术,1998,(5):13-16.

[2]包志超.转向器总成性能自动测试系统[J].汽车技术,1986,(05).

Impact Testing System for Automobile Drive Shaft

Chen Nan,Chen Qingfeng,Wang Guibin

(Changchun Research Institute for Mechanical Science Co.,Ltd.Changchun 130103,Jilin,China)

Abstract:Based on QCT523-1999 Bench Test Method of Automobile Drive Shaft Assembly,the impact testing system for automobile drive shaft is developed according to the working principle of impact testing machine and the actual working conditions of automobile drive shaft.Touch screen,PLC and servo motor are used in the system,which composes the minimum testing system.The system has the characteristics of simple operation,good repeatability and reliable performance.

Keywords:automobile drive shaft;impact;automatic measurement

[收稿日期]2015-12-22

[作者简介]陈南(1978—),男,高级工程师,主要研究方向:静态试验设备、高低温环境装置。

中图分类号:TH87

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.01.024