高速圆盘锯在精锻行业的应用

文/徐祥龙·江苏森威精锻有限公司

高速圆盘锯在精锻行业的应用

文/徐祥龙·江苏森威精锻有限公司

多年来,国内汽车行业的高速发展,推动了汽车零部件的生产越来越多地采用精密锻造成形。随着精锻应用技术的推广和技术水平的提高,精锻行业迫切需要找到一种优质、高效、低成本的精密下料方法。高速圆盘锯在精锻行业的推广应用,使我国精锻行业找到了与我国国情基本适应的精密下料方法。

精密锻造具有少、无切削特征,一般都是少飞边或无飞边锻造成形。因此,精密锻造对下料的精度要求高于普通锻造。首先是下料的坯料要求较高的体积精度,在锻造成形时能保证充满模腔,同时又限制形成过大的飞边,甚至损坏模腔。其次,精锻坯料的几何精度要高于普通锻造,特别是自动化锻造线上的精锻坯料,为保证送料顺畅,对坯料的形状精度及端面倒角等,提出了严格的要求。

精锻坯料的质量要求——体积精度和几何精度

坯料的体积精度

(1)小飞边锻造和开式锻造:体积误差1%~3%。

带有小飞边的精锻件,例如汽车后轴法兰轴、汽车发电机爪极、汽车等速万向节滑套和汽车变速箱输入、输出轴精锻毛坯等,具有小飞边,或是开放式挤压成形,对坯料体积精度比较宽松,下料体积精度允许在1%~3%之间。案例:汽车后轴法兰轴、汽车发电机爪极、端面开放的汽车等速万向节滑套、汽车变速箱输出轴(见图1、图2)。

图1 乘用车后轴的小飞边锻造工艺过程

图2 汽车发电机爪极、等速万向节滑套、汽车变速箱输出轴

(2)一般冷锻和温锻场合:体积误差1%。

通常,采用温-冷联合成形的传动齿轮精锻件、端面封闭的等速万向节钟形壳精锻件等,属无飞边锻造,下料的体积精度要求达到1%左右。案例:农机传动齿轮、等速万向节钟形壳、端面封闭成形的等速万向节滑套(见图3)。

图3 体积误差1%左右的精密锻件

(3)闭塞锻造场合:体积误差≤0.5%。

在闭塞冷锻、闭塞温锻和小规格齿轮的无飞边成形方面,为保证成形精度和获得一定的模具寿命,对下料的体积精度要求控制在0.5%以内。案例:电动工具传动齿轮、等速万向节星形套、等速万向节三销套、汽车起动电机减速齿环、汽车差速器行星齿轮(见图4)。

图4 体积精度≤0.5%的精密锻件

坯料的几何精度

(1)坯料的几何精度描述。

坯料的几何精度就是坯料的形状精度,它包括了坯料的直线度、柱度、端面垂直度,并包括毛刺、裂纹、折叠等描述。

①剪切坯料。传统的方法是剪切下料。普通剪切坯料的几何精度一般不高,有毛刺、折叠等缺陷发生,很难满足精密锻造对坯料的质量要求(见图5、图6)。

图5 剪切坯料的几何精度描述

图6 普通剪切的坯料

②锯切坯料。另一种传统的下料方法是锯切下料。锯切下料不会改变原材料的外形精度,因此,与锯切有关的下料精度是长度和端面垂直度,以及两端面的平行度误差(见图7)。

图7 锯切坯料的几何精度描述

下料精度选择

根据不同的精锻产品和精锻工艺,对下料精度有不同的选择。表1是针对不同的精锻工艺推荐的下料体积精度和形状精度以及断面质量选择。

表1 精密锻造推荐的下料精度

坯料形状和尺寸要求

(1)精密的毛坯尺寸和规整的毛坯形状有利于自动化送料。

(2)坯料与模腔间的间隙过大及不均匀都将影响反挤压锻件的同轴度。

(3)坯料两端面的平行度直接影响模具寿命,特别是影响反挤压冲头的寿命。

因此,精密锻造特别是冷锻对坯料的体积精度和形状、尺寸精度提出了严格的要求。

中国精密锻造行业的国情

与欧美、日本相似,中国的精密锻造企业主要集中在汽车零部件制造业。在欧美和日本,汽车零部件已形成大批大量的集约化生产。针对每一种零部件,都有自动化、高效率的生产设备,包括精密下料设备,例如高效率的精密剪切机床,或者用高速冷成形机将无屑下料和预镦锻成形形成一体化生产。

由于历史的原因,中国的汽车零部件制造业,至今为止,还没有完成规模化和集约化的整合。除少数外资或合资企业外,大多数企业的生产规模还处于少批量多品种生产与大批量生产并存的状态。因此,具有极高生产效率的高度自动化下料设备有时并不适合于国内企业的生产现状。

面对国内精锻行业大批大量和多品种少批量生产并存的现状,我们必须找到一种能被多种生产模式兼容的下料方法,并且能够在下料精度和下料成本方面满足精密锻造的要求。

精密锻造的下料方法

普通剪切下料

(1)普通剪切下料的优点。

①材料损耗接近零损耗;

②生产效率高,一般可达到20~80件/分钟;

③下料成本低。

(2)普通剪切下料的缺点。

①剪切的坯料几何精度较差,有塌头、弯曲、毛刺等缺陷;

②坯料体积精度差,体积误差达到3%~5%;

③有产生剪切裂纹的潜在风险。

图8 普通断料机及剪切的坯料

普通剪切采用曲柄-联杆或偏心驱动的剪料机(见图8)。

结论:普通剪切不适合于大多数精密锻造场合。

当代先进的精密剪切概念——约束剪切

当代先进的精密剪切为高速剪切和约束剪切。由于高速剪切的振动和噪声极大,因此实际生产中主要应用的是约束剪切。图9为采用约束剪切概念的当代先进的精密剪切机床。

图9 日本万阳LBS系列精密断料机

约束剪切的下料精度和端面质量能够满足大多数精密锻造的要求。但是,对于热轧状态的低碳钢和低碳合金钢,由于硬度偏低,剪切时会产生一定的塑性变形,并且在剪切断面上有发生微裂纹的风险,即使在约束剪切状态也不能完全避免发生剪切裂纹。因此,精密剪切主要用于硬度较高的中碳钢和中碳合金钢的下料。

将低碳钢和低碳合金钢通过冷拔加工,在提高棒材直径精度的同时,将棒材硬度调整到有利于精密剪切的硬度,就可以安全进行高效率的约束剪切生产。显然,冷拔加工适合于大批大量生产场合。

约束剪切生产效率很高,中等规格的精密剪切机床,每分钟剪切钢坯可达60件以上,而且实现了自动化生产。但是,这一类剪切机价格非常昂贵,因此,只有满负荷生产才能得到合理的经济效益。

带锯锯切下料

带锯是精锻行业普遍使用的精密下料设备。在精锻企业用于下料生产的主要有半自动带锯和全自动带锯两种类型。图10是当前国内精锻企业普遍使用的半自动带锯机。

图10 半自动带锯

(1)带锯下料优点。

①锯缝损耗较小;

②下料长度精度较高;

③切断过程中棒材无变形;

④切断面没有潜在的裂纹风险;

⑤设备投资不大;

⑥容易实现下料自动化。

(2)带锯下料缺点。

①生产效率较低;

②锯条用钝后锯缝逐渐“跑偏”,使下料精度变差(见图11)。

图11 锯缝跑偏引起的下料误差

为了改善锯条用钝后的“跑偏”,需要对带锯锯切的坯料进行端面切削,不但增加了材料损耗,而且使下料效率进一步下降,下料成本明显增加。

当前,自动和半自动带锯以其设备投资小的优势,在国内精密锻造行业中,仍占有一定份额。随着精密剪切和高速圆盘锯切的推广使用,带锯锯切最终将在中小规格棒料的下料工序中渐渐淡出。

预计在不久的将来,带锯将从中小规格棒料的下料工序中彻底退出,但将保持大规格棒材的低成本锯切优势。

高速圆盘锯切下料

高速圆盘锯是现代高效率下料设备。高速锯片沿圆周镶焊了硬质合金刀片,相当于厚度很薄的硬质合金3面刃铣刀。圆锯的切削原理与带锯有所差异,更接近于三面刃铣刀的切削原理。

中、小规格的高速圆盘锯锯片厚度2mm左右,因此高速圆盘锯下料的锯缝损耗与带锯相当,但由于刀刃镶焊了硬质合金,切削线速度比对焊高速钢的带锯要高,因此圆盘锯的生产效率远高于带锯。

高速圆盘锯普遍采用自动上料和自动送进锯切,生产过程由PC自动控制,自动化水平较高(见图12)。

(1)高速圆盘锯优点。

①自动化程度和生产效率高,一人可操作多台锯床;

②锯切坯料的尺寸精度、端面垂直度、两端面平行度、锯切面粗糙度等各方面都能充分满足精密锻造要求;

图12 高速圆盘锯和镶焊硬质合金刀片的圆锯片

③锯片用钝不会产生“跑偏”现象,能长期保持锯切精度,也不会影响坯料的两端面平行度;

④可以锯切硬度较高的钢材;

⑤锯片使用寿命长,生产成本低于带锯下料。

由于高速圆盘锯的突出优点,被大量应用于当代中、小规格钢铁精密锻造场合。

(2)高速圆盘锯缺点。

①设备价格昂贵,使一般企业望而止步;

②锯切坯料的直径受制于锯片直径和设备能力,直径超过100mm后将不经济;

③对特别硬和特别软的材料锯切效果不好;

④料尾较长,需另行处理。

以上原因,特别是高速圆盘锯设备价格昂贵的缺点,曾经严重影响到该设备的推广使用。

高速圆盘锯在国内精锻行业的应用

先进技术和设备的引入

(1)作为一种先进高效的精密下料设备,我国锻造行业早在90年代初就有少数企业开始应用。但由于设备价格昂贵并由于国内没有锯片配套,而进口锯片的渠道不够顺畅,因此,这种先进下料技术并没有得到及时推广。

(2)市场启动。

十多年前,一些台资企业将圆盘锯引入江苏、上海地区组装推销,价格低于进口设备和台湾原装设备,从而推动了圆盘锯的销售。

(3)重点企业的带动效应。

五、六年前,江苏森威精锻、江苏太平洋精锻等国内精锻行业骨干企业陆续淘汰带锯,购置高速圆盘锯。这些重点企业的实践带动了国内锻造行业对圆盘锯的推广。

国内设备厂家的努力

(1)国内设备制造业看好高速圆盘锯市场,及时推出国产化的高速圆盘锯,价格远低于进口设备和台资企业的设备价格。

(2)锯片的本地化生产。

同时,国外锯片厂商看好国内锻造行业,相继到中国国内设厂,完成高速锯片的本地化生产。在以上环境下,近年来高速圆盘锯在精锻行业的应用有飞速发展的趋势,大部分企业都在淘汰陈旧的带锯的同时,积极购置圆盘锯,建设新的精密下料生产线。

国产化高速圆盘锯与国外圆盘锯的主要差距

切割效率和锯片寿命不及国外名牌设备

国外高速圆盘锯中的名牌产品:德国RSA公司的高速圆盘锯,切割83mm×83mm的中碳合金钢方钢,每小时可达到295个;而我们用国产(包括台湾部件组装机台)高速圆盘锯,锯切直径60mm的同类钢材,每小时只有270个,每小时切割面积为德国设备的38%,速度再提升时极易打刀。

设备精度保持性差

国产圆盘锯,往往投产第一年使用状态尚好,但到第二、第三年各项精度就有明显下降。这方面台资或合资企业的产品不明显,自主研发的低价位设备存在这种问题的较多。

精锻行业对高速圆盘锯的技术期望

精锻行业迫切希望圆盘锯床当前的改进方向

(1)希望进一步提高圆盘锯的切割效率。

考虑到国产设备走低价位路线,希望初步提高到国外先进水平的50%,以后再作改善。

(2)解决料尾锯割问题。

图13 普通圆锯机出料口高度低,需用提升机与生产线联接

这一方面已有企业完成了自主开发,通过夹具的改进和切割程序的调整达到了无尾料锯切。希望在价格提升不多的前提下普及这项技术。

(3)解决切割管材时容易打刀的问题。

(4)出料口高度普遍偏低,不利于在生产流水线上在线布置(见图13)。

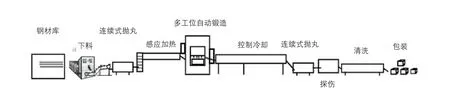

高速圆盘锯用于流程化生产线

(1)随着生产管理往精益生产方向进步,流程化生产线颠覆了传统的生产线布置,更多的企业将下料设备直接安装在锻造生产线上,使下料与锻造生产同步进行。

对于中小规格精密锻件,如果将圆盘锯的锯割效率提高到5~10个/分,那么一台圆盘锯的生产节拍可与手动锻造生产线同步;2~3台圆盘锯并联运行,可满足一条自动化锻造线的在线下料。在线下料的实现,最大限度压降了锻造前的坯料库存,并且为压降原材料库存创造了条件(见图14)。

流程化锻造生产线优点

(1)在制品库存压降,甚至可做到无中间库存。

(2)原材料库存大幅度压降。

(3)生产过程时间压缩到最低。

(4)产品规格和品种变更快,具有快速反应能力。

高速圆盘锯使用前景

高速圆盘锯将在精密锻造行业的以下场合首先得到应用,然后必将在全行业得到推广:

(1)中、小规格精密锻件的多品种小批量和大批量生产并存的场合。

(2)不能容忍存在切断面微裂纹潜在风险的下料场合。

(3)最适合直径30~70mm的圆棒料或相应的方钢,或有色金属棒材的下料。

(4)在精密锻造行业的骨干企业将首先得到推广,然后将在全行业得到普及。

目前,高速圆盘锯的下料成本已在多数精锻企业的长期使用中得到验证,被证实稍低于带锯下料。阻碍高速圆盘锯进一步推广的障碍是设备的投资成本太高。一般精锻企业往往更新全部下料设备就需要采购4~10台高速圆盘锯,目前,按每台40~50万的价格,一般企业难以下决心置换。

因此,如果设备制造厂能够在付款条件上作出变通,就能迅速改变当前大部分精锻企业在下料设备的更新方面犹豫不决的现象。有的高速圆盘锯生产厂家,为了打开设备销售局面,干脆在精锻公司厂区内以圆盘锯作为投资建设高速锯切下料车间,全面承包了精锻公司的下料业务,从而达到了双赢的效果。

图14 采用高速圆盘锯下料的流程化生产线