纸质复合超滤膜的制备与研究

石 勇,宋 冰,陆海龙,翟 睿,周小凡*(南京林业大学 江苏省制浆造纸重点实验室,江苏 南京 210037)

纸质复合超滤膜的制备与研究

石 勇,宋 冰,陆海龙,翟 睿,周小凡*

(南京林业大学 江苏省制浆造纸重点实验室,江苏 南京 210037)

摘 要:利用造纸涂布的工艺开发一种纸张复合超滤膜,该复合超滤膜是以多孔滤纸为多孔支撑层,聚乙烯醇(PVA)与气相SiO2共混为超薄皮层。通过对比选择PVA与气相SiO2质量比WPVA/WSiO2=2∶8,PVA浓度10%,干燥温度80℃,涂布量20 g/m2,三次涂膜压光成膜。经过检测,该复合膜对牛血清蛋白(分子量67 000)截留率为71%,水通量为165 L/(m2·h)。

关键词:超滤膜;涂布;超薄皮层;截留率

膜分离技术是新型的高分离、浓缩、提纯及净化技术,在一些关键领域取得了相当大的发展[1],已经在各工业领域和科学研究中得到广泛的应用。超滤技术介于微滤和纳滤之间,一般利用超滤膜为分离介质,借助膜两侧压力差对截留物质的尺寸进行选择。超滤膜孔径大约为10~200Å,能够截留分子量为500以上的物质,操作压力差在0.1~0.5 MPa。

超滤膜分为有机超滤膜和无机超滤膜。有机膜制膜材料有醋酸纤维素、聚砜、聚丙烯腈、聚偏氟乙烯、聚醚砜、壳聚糖等,无机膜制膜材料有氧化铝、氧化锆、氧化钛、二氧化硅等[2]。现有的超滤膜仍然存在缺点,如有机膜寿命短、化学稳定性差、成本高、抗污染性差,无机膜种类少、强度差等。单一材料制成的膜存在不足,将两种或多种材料共混制成复合膜的研究也有很多,如PES-SiO2有机―无机杂化膜[3]、在聚砜膜中添加聚乙烯吡咯烷酮(PVP)等[4],有效的解决了超滤膜存在的亲水性、抗污染、强度等缺陷。随着对超滤膜性能要求的不断提高,新型超滤膜的开发十分必要。

本文将造纸工艺和传统无机膜的生产方法有机地结合起来,旨在提出一种新的非对称复合超滤膜的制备方法。该工艺选用多孔滤纸作为复合膜的支撑层,采用造纸的涂布工艺制得超薄皮层,操作简便,对设备要求低,大大简化了复合超滤膜的生产过程。影响超滤膜性能的因素很多,对多孔支撑层选择的研究已有[5],本文只对超滤膜超薄皮层的制备做出讨论,并分析其对超滤膜截留性能的影响。

1 实验

1.1 实验原料

多孔滤纸(衢州凯乐特种纸材料股份有限公司),聚乙烯醇 1 750±50(PVA,国药集团化学助剂有限公司),气相二氧化硅(粒径7~40 nm,南京都莱生物技术有限公司),牛血清蛋白(分子量67 000,南京博全科技有限公司),考马斯亮蓝(G-250,南京博全科技有限公司)。

1.2 实验方法

1.2.1 气相SiO2涂料制备

称取一定量的气相SiO2溶于去离子水中,采用超声波进行分散,分散时间为半小时。

1.2.2 聚乙烯醇(PVA)溶液的制备[6]

称取一定量的聚乙烯醇固体,表面用少许酒精润湿,然后放入圆底烧瓶中,加入适量的蒸馏水,二者混合均匀后开始加热,调节水浴温度为90~95℃,在此温度下保温半小时备用。

1.2.3 复合膜的制备

将溶解好的PVA,加入已分散好的气相SiO2溶液中,配制成一定浓度的成膜液,超声,静置一段时间脱泡,用手工涂布辊将成膜液均匀涂覆在纸基表面,在一定温度下干燥成膜,从而制得复合超滤膜。

1.2.4 复合膜的性能检测

1)纯水通量的测定

采用标准的纯水通量检测方法。将制备好的复合膜裁切成适当的大小放在超滤杯中,加入一定量蒸馏水,以氮气瓶为压力源,温度控制在25℃,调节输出压力为0.1 MPa,测量一定时间内蒸馏水的流出量,进而计算出纯水通量。

2)截留率的测定

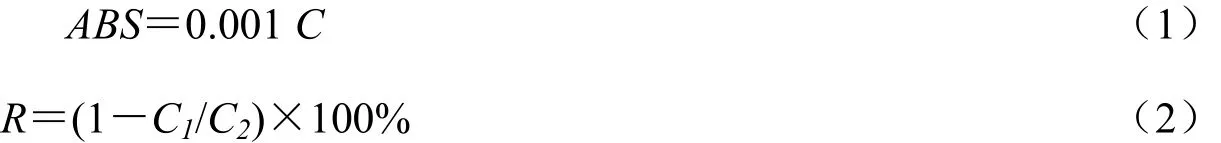

本文测定膜对牛血清蛋白的截留率。牛血清蛋白与考马斯亮蓝试剂可发生显色反应生成络合物,用分光光度法测试原液和滤液中牛血清蛋白的含量。将牛血清蛋白溶于蒸馏水配制成浓度200 mg/L的溶液。采用上述纯水通量的检测方法,对膜样进行过滤,过滤完后,测试原液和滤液的吸光度。根据实验测出的牛血清蛋白标准曲线,如图1所示,用式(1)、(2)可以计算出膜样对该种分子量牛血清蛋白的截留率。

式中:ABS为牛血清蛋白溶液吸光度;C为牛血清蛋白溶液浓度(1为原液,2为滤液),mg/L;R为膜对牛血清蛋白的截留率,%。

图1 牛血清蛋白标准曲线

2 结果与讨论

2.1 PVA和气相SiO2用量的确定

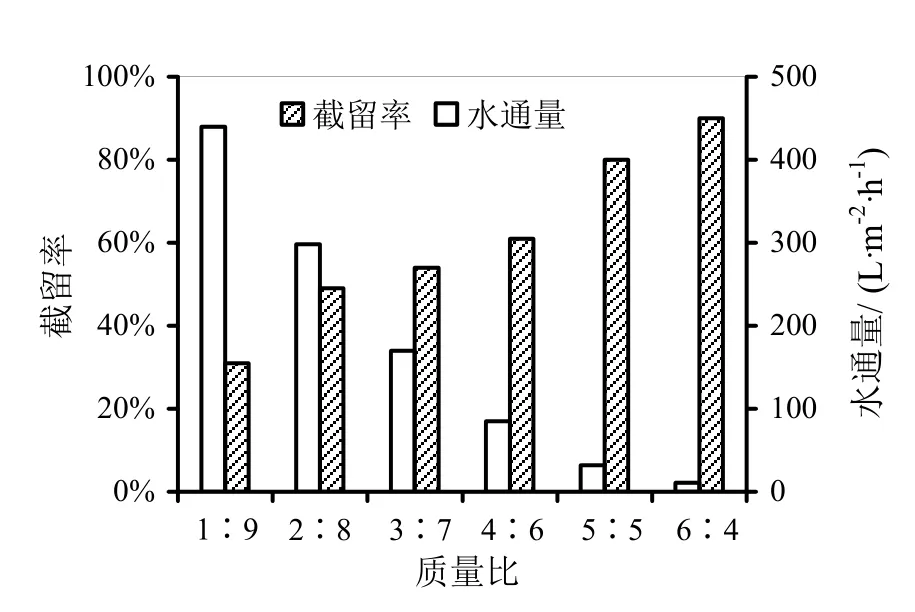

聚乙烯醇(PVA)的分子结构为线性,化学稳定性高,是一种生物可降解高分子材料。PVA膜机械强度高、耐磨性、耐溶剂性和耐油性好[7]。实验测定了PVA和SiO2不同质量比(分别为1∶9、2∶8、3∶7、4∶6、5∶5、6∶4,PVA浓度1%,涂层80℃下干燥,涂布量20 g/m2)下的膜性能,测定结果如图2所示。

由图2可知,随着PVA用量的增加,水通量由440 L/(m2·h)下降到11 L/(m2·h),截留率由31%提高至97%。这是因为,当PVA用量较低时,PVA不能将全部颜料粒子粘结在一起,形成的涂层结构松散、强度较差,小部分颜料粒子脱落使膜层孔径变大,因此截留效果较差而水通量较大;随着PVA用量的增加,PVA充分填充在颜料粒子周围,将颜料粒子紧密连接在一起,膜层结构紧密、稳定,膜孔径变小、孔隙率下降,故截留率逐渐上升而水通量有所下降;当PVA用量过高时,PVA会将颜料粒子包覆,干燥时自身交联成膜,几乎将涂层孔隙全部覆盖,由于PVA膜孔小、孔隙率低,使得膜层截留率很高而水通量很低。对比结果,选择WPVA/WSiO2=2∶8时进行优化。

图2 PVA和SiO2不同质量比对膜性能的影响

图3 不同PVA浓度对膜性能的影响

2.2 PVA浓度的确定

胶黏剂的浓度会影响涂料的粘度及流动性,对涂层的结构造成影响。确定WPVA/WSiO2=2∶8,干燥温度80℃,分别测试不同浓度PVA(5%,10%,15%,20%,25%)和气相SiO2混合涂膜后膜的性能,实验结果如图3所示。

由图3可知,随着PVA浓度的提高,截留率先从23%升高至53%,后又降为39%,水通量先从475 L/(m2·h)降到212 L/(m2·h),后又升到345 L/(m2·h)。这是因为,PVA为水溶性胶黏剂,当其以较低浓度与气相SiO2分散液混合,涂膜液被稀释使得固含量降低,涂膜液粘度过低而不利于涂膜,涂层不能很好的覆盖纸面,从而导致截留率较低;当PVA浓度增到25%时,混合后的涂膜液粘度过大、流动性差,同样不利于涂膜,另外涂膜液粘度过大导致颜料粒子团聚过多、分散不均,使得涂层形成大的孔隙结构,导致截留率降低,水通量增大。对比结果,选择PVA浓度为10%时进行优化。

2.3 干燥温度的确定

在10%PVA浓度,WPVA/WSiO2=2∶8下,选择不同的干燥温度(45℃,80℃,120℃)测试膜的性能。实验结果如图4所示。

由图4可知,随着温度的升高,截留率先升高再降低,由21%升高到49%再降低到31%,水通量先降低再升高,由432 L/(m2·h)降低到298 L/(m2·h)在升高到 343 L/(m2·h)。主要是因为在45℃干燥,温度未到达到PVA的玻璃化温度,PVA不能在此温度下成膜,不能起到很好的连接作用,所以此时截留率较低,水通量较高;到温度略高于PVA的玻璃化温度时,PVA可以有效的成膜,起到连接作用,粘结颜料粒子;但当温度过高时,干燥速度过快,PVA快速凝胶成膜,干燥过程中表面张力过大,导致涂层收缩不一致形成较大的孔隙,膜的截留率下降。对比分析,选择80℃的干燥温度进行优化。

图4 不同干燥温度对膜性能的影响

图5 不同涂布量对膜性能的影响

2.4 涂布量的确定

在10%PVA浓度,WPVA/WSiO2=2∶8,干燥温度80℃下,选择不同的涂布量测试膜的性能。实验结果如图5所示。

由图5可知,随着涂布量的增加,截留率上升,由29%上升到92%,水通量下降,由343 L/(m2·h)下将到27 L/(m2·h)。这是因为,当涂布量较低时,涂层不能很好的覆盖纸张表面,涂层大孔较多,所以截留率低,水通量较高;随着涂布量的增加,涂层将纸张表面完全的覆盖,减小了大孔的比例,提高了截留精度,由于涂布量较高,涂层厚度较大,增大了孔道的长度,同时也增大了水流阻力,导致水通量降低。对比分析,选择20 g/m2涂布量作为最优工艺。

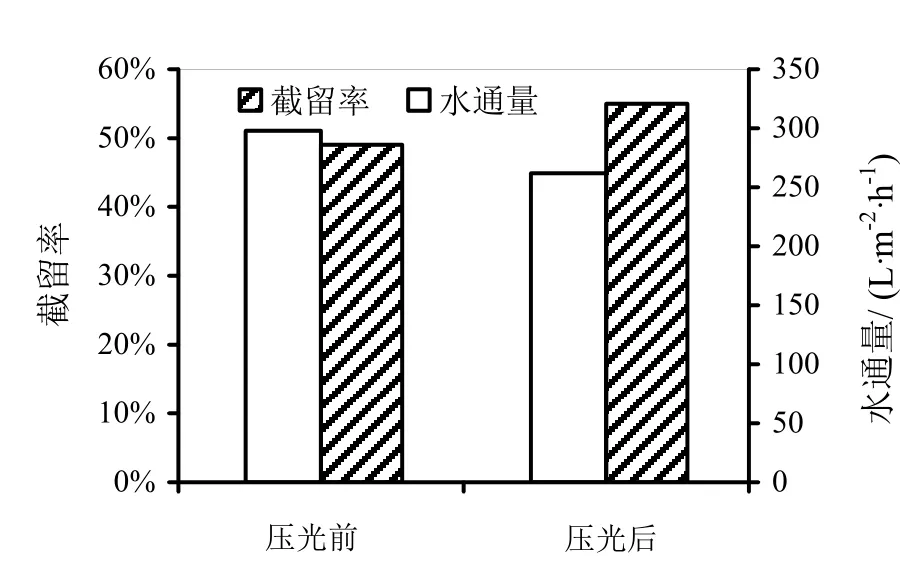

2.5 压光对膜性能的影响

通过不断对影响膜性能的条件进行优化,最终膜的截留率并未提高到理想的水平,分析原因主要是颜料粒子在分散、干燥时,不可避免地产生粒子的团聚,形成较大的颗粒,膜层形成的孔隙结果必然较大,因此截留精度不高。为了减少颜料粒子的团聚对膜性能产生的不利影响,本阶段考虑采用压光的工艺,在涂层未完全干燥的情况下,对其进行压光,将团聚的颜料粒子压溃、压紧密,减小大颗粒的比例,降低涂层的孔径。实验结果如图6所示。

图6 压光前后截留率和水通量的变化

图7 不同涂膜方式对膜性能的影响

由图6可知,经过压光后的膜截留率升高,水通量下降,实验结果和分析相一致,说明压光可以有效降低颗粒的团聚对膜性能的不利影响。单次涂膜压光,膜仍然未达到理想的截留效果,因此尝试多次涂膜压光。实验采用三次涂膜的方式,单次涂膜,在涂层风干后对其进行压光,压光后再次涂膜,采用上述方式总共涂膜三次,涂布量控制在20g/m2,其他工艺均采用上述的最佳优化工艺,实验结果如图7所示。

由图7可知,通过上述工艺所得膜截留率显著提高,由55%提高到71%,水通量有所下降,从262 L/(m2·h)降到165 L/(m2·h)。膜的水通量达到一般商品超滤膜的要求,但是截留率并未达到90%以上的效果,需要再次考虑优化。

压光可以减小颜料粒子团聚产生的不利影响,不同的压光压力会产生不同的效果。实验采用不同的压光压力,测试膜的性能,其他工艺均采用上述优化工艺,实验结果如图8所示。

由图8可知,随着压光压力的增加,膜的截留率提高,从71%提高到77%,增幅不大,而水通量从165 L/(m2·h)降低到54 L/(m2·h),下降明显。这是因为,在压力作用下,部分较为松散的团聚颗粒已被压溃,而硬实的大颗粒是无法在压力作用下被压溃形成小颗粒的,虽然压光压力增加但截留率提高并不理想;随着压光压力的增加,涂层被压得过于紧密,膜层孔隙率下降,孔隙结构变少,因此水通量急剧下降。

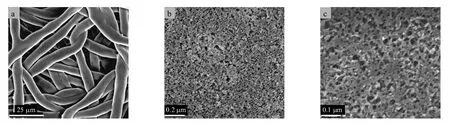

2.6 膜的结构分析

利用扫描电镜观察多孔滤纸和超滤复合膜的表面微观结构如图9所示。图9a为多孔滤纸原纸表面放大500倍的SEM图,由图9a可知,多孔滤纸表面具有明显的纤维结构,纤维之间均匀交织形成多孔的空间网络结构且孔隙率较高,是超滤复合膜骨架支撑的理想材料。图9b、9c分别为复合超滤膜表面放大8 000倍和22 000倍的SEM图。对比9a和9b可以看出,纸基表面形成了一层致密的超薄皮层,而且完全看不出滤纸原有的纤维结构。并由9b可观察出超滤复合膜的孔隙率在40%左右。从9c可观察到,PVA分子之间互相交织把纳米级气相SiO2颗粒粘连形成10~150 nm的小孔,符合超滤水平,但孔洞大小不均这是超滤复合膜截留率不高的主要原因,需进一步改进,提高水通量和截留率。

图8 压光压力对膜性能的影响

图9 复合膜原纸和膜层表面SEM图

3 结论

1)本实验采用多孔滤纸作为多孔支撑层,PVA与气相SiO2共混作为涂膜液,运用造纸涂布的工艺制得了纸质复合超滤膜。

2)经优化的工艺条件为,PVA与气相SiO2质量比WPVA/WSiO2=2∶8,PVA浓度10%,干燥温度80℃,涂布量20 g/m2,三次涂膜压光成膜。

3)制得的复合膜截留率为71%,水通量为165 L/(m2·h)。

参考文献:

[1] Richard W Baker.Research needs in the membrane separation industry: Looking back,looking forward[J].Journal of Membrane Science,2010,362(1-2): 134-136.

[2] 杨弋星,吴文标,张敏.超滤膜制膜材料研究进展和发展趋势[J].粮食与油脂,2005(5): 15-18.

[3] Shen Jiangnan,Ruan Huimin,Wu Liguang,et al.Preparation and characterization of PES-SiO2organic-inorganic composite ultrafiltration membrane for raw water pretreatment[J].Chemical Engineering Journal,2011,168(3): 1272-1278.

[4] Chakrabarty B,Ghoshal A K,Purkait M K.Preparation,characterization and performance studies of polysulfone membranes using PVP as an additive[J].Journal of Membrane Science,2008,315(1-2): 36-47

[5] Wang Jian,Zhou Xiaofan,Ma Jinxia.Preparation and characteristics of a paper-based ultrafiltration membrane[J].Bioresources,2011,7(1): 545-553

[6] 袁美琴.原淀粉溶胶-凝胶法助留体系的研究[D].南京: 南京林业大学,2007.

[7] 董晓静.复合聚乙烯醇纳滤膜的研制[D].西安: 西北工业大学,2002.

Preparation of Paper Composite Ultrafiltration Membrane and Its Research

SHI Yong,SONG Bing,LU Hai-long,ZHAI Rui,ZHOU Xiao-fan*

(Jiangsu Provincial Key Lab of Pulp and Paper Science and Technology,Nanjing Forestry University,Nanjing 210037,China)

Abstract:Developing paper composite ultrafiltration membrane by papermaking coating technology,and the porous support layer of composite ultrafiltration membrane was based poriferous filter paper,PVA blend of gas phase SiO2severed as the ultra-thin layer.The resulting membrane performed with satisfied results when the mass ratio of PVA and gas phase SiO2was 2∶8,and the concentration of PVA was 10%.The membrane was conducted by three times coating (coating weight was 20 g/m2) and press polish,and the sample was dried at 80℃.After testing,the retention rate for bovine serum albumin (67 000) of the composite film was 71%,and the water flux was 165 L/(m2·h).

Key words:ultrafiltration membrane; coating; ultra-thin layer; retention rate

中图分类号:TQ028.8;TS758

文献标识码:A

文章编号:1004-8405(2016)01-0021-06

DOI:10.16561/j.cnki.xws.2016.01.07

收稿日期:2015-11-11

基金项目:国家自然科学基金(批准号31270629);江苏高校优势学科建设工程项目(PAPD)。

作者简介:石 勇(1990~),男,硕士研究生;研究方向:纸制微滤膜、纸制超滤膜技术研究。alice6845@126.com

* 通讯作者:周小凡(1965~),男,教授,博士生导师;研究方向:纸张散射理论,特种纸研究,纸制微滤膜、纸制超滤膜技术研究等。zxiaofan@njfu.com.cn