小型桥壳液压胀形初始变形条件分析及成形试验

王连东 徐永生 陈旭静 吴 娜,2

1.燕山大学,秦皇岛,066004 2.唐山学院,唐山,063000

小型桥壳液压胀形初始变形条件分析及成形试验

王连东1徐永生1陈旭静1吴娜1,2

1.燕山大学,秦皇岛,0660042.唐山学院,唐山,063000

摘要:介绍了小型汽车桥壳的液压胀形工艺,提出了初始胀形内压的表达式,预测了初始胀形内压与轴向推力的匹配关系(即经向应力比的大小)对预胀形时各部分变形顺序的影响。在普通液压机上进行了两种加载路径下的液压胀形试验,在初始经向应力比小于零并保持恒内压的条件下,预胀形管坯先变形成两侧高、中部低的双鼓形,经增压后将中部胀起;在初始经向应力比大于零且内压恒定的条件下,预胀形管坯中部沿轴向胀裂;两种加载路径下,管坯扁锥体凸起与胀形区之间均产生了明显内凹缺陷。理论分析与试验结果均表明,初始变形条件对小型桥壳的预胀形有重要影响。

关键词:汽车桥壳;液压胀形;初始胀形内压;经向应力比;预胀形管坯

0引言

管材液压胀形是制造机械零部件的先进方法,已广泛应用于机械、电子、航空航天、交通运输等领域。近年来,国内外学者对管材液压胀形进行了较多的研究。Koc等[1]从理论上得到了液压胀形时理想管材轴向屈曲、起皱和破裂的临界条件,给出了确定不同工艺条件下胀形内压、轴向力和轴向补料量的方法。Manabe等[2]研究了材料的各向异性和硬化系数对液压胀形的影响,指出了应力比对壁厚分布和成形性能的影响。李洪洋等[3]进行了空心阶梯轴内高压成形试验,给出了初始内压的表达式,并进行了不同初始内压下的工艺试验。

汽车桥壳为异型截面空心管类件,理论上可以用液压胀形方法制造。20世纪80年代,日本学者用液压胀形方法试制出微型汽车桥壳样件[4-5],取得了一些宝贵经验。21世纪初,国内一些学者提出了汽车桥壳半滑动式液压胀形工艺,给出了极限胀形系数的数学表达式,并研究了内压与轴向力的匹配问题[6-8]。汽车桥壳形状复杂,两端小中部大,中部截面与两端截面的当量直径比大于3.0,周向扩张量大,轴向补料多,用液压胀形方法成形难度大。本文针对某小型桥壳的液压胀形工艺,分析了初始胀形内压的大小、初始胀形内压与轴向推力的匹配关系(即经向应力比的大小)、胀形过渡区的形状等初始胀形条件对桥壳预胀形的影响,预测了胀形区各部分的变形趋势以及可能出现的内凹、胀裂等缺陷,并在普通液压机上进行了工艺试验。

1小型汽车桥壳液压胀形工艺

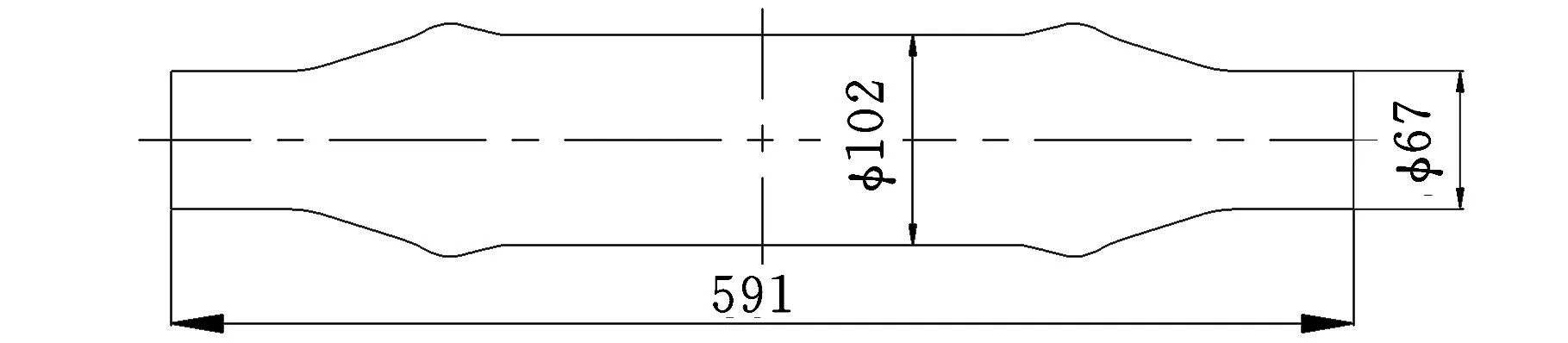

本文研究的小型汽车桥壳总长1050 mm,中间截面当量直径为212 mm,两端直臂圆管部分外径为67 mm。受普通液压机开间的限制,将桥壳样件总长度缩减至476 mm。

无缝钢圆管液压胀形工艺包括端部缩径、预胀形和终胀形三个阶段,工艺过程如图1所示。20无缝钢管坯初始直径为102 mm、壁厚为5.5 mm、长度为558 mm,两端部缩径后直径减至67 mm,然后进行预胀形,包括锥形区的挤压变形和中间部分的液压胀形两个过程。液压胀形前,胀形模具轴向推进时先将缩径管坯的圆锥区挤压成宽度相同而高度不同的扁锥体,如图1b、图1c所示。预胀形时将中部液压胀形成中间略低于两侧的马鞍形(图1d),中间截面的胀形系数k1=1.55。预胀形管坯退火后,再进行终胀形得到桥壳样件,如图1e所示。

(a)缩径后管坯

(b)挤压后管坯垂直纵向视图

(c)挤压后管坯水平纵向视图

(d)预胀形管坯

(e)终胀形图1 桥壳液压胀形工艺简图

2预胀形管坯初始变形条件分析

缩径管坯圆锥区在预胀形前被挤压成扁锥体,如图2所示。垂直纵截面上,扁锥体与轴线倾斜角为α,扁锥体与中部预胀形部分过渡处形成高于初始管坯的凸起,最高点A处的纬向曲率半径为RθA、经向曲率半径为R1,凸起部位与预胀形区过渡处Bu点处的内凹圆角半径为R2。水平截面上,扁锥体与轴线倾斜角为β,扁锥体与中部预胀形部分过渡处Bd点处的外凸圆角半径为R3。

(a)管坯垂直纵截面

(b)管坯水平纵截面图2 缩径管坯预胀形受力分析

2.1初始胀形内压的确定

对挤压后的缩径管坯进行预胀形:初始内压为p,在管坯两端施加轴向推力Fa1、Fa2,在扁锥体上施加轴向推力Fb1、Fb2,如图2所示。

对管坯施加内压和外力后,胀形区各质点处于三向应力状态:纬向应力σθ、经向应力σρ和径向应力σr。假设沿管坯壁厚方向,纬向应力σθ、经向应力σρ均布,则两者与内压p之间应满足以下平衡方程:

(1)

式中,Rθ为质点处管坯中间层的纬向曲率半径,近似等于外层的纬向曲率半径;Rρ为质点处管坯中间层的经向曲率半径,近似等于外层的经向曲率半径,对于外凸曲线,Rρ为正值,对于内凹曲线,Rρ为负值;t0为质点处管坯的壁厚。

经向应力由模具施加于管坯的轴向推力和液体内压共同作用产生,其大小由下式确定:

(2)

式中,Fa为作用于管坯端部的模具推力,即Fa1与Fa2之和;Fb为作用于管坯锥面的模具推力,即Fb1与Fb2之和;r0为管坯预胀形区内半径。

胀形管坯外表面上质点径向应力σr为零,处于平面应力状态,变形时塑性条件按Mises屈服准则,即应满足:

(3)

定义经向应力σρ与纬向应力σθ的比值为经向应力比λ,即

σρ=λσθ

(4)

将式(4)代入式(3)得到

(5)

将式(4)、式(5)代入式(1),得到初始胀形的内压p:

(6)

水平纵截面上,管坯外壁中点Cd发生初始变形所需的内压pCd为

(7)

扁锥体过渡处Bd点发生变形所需的内压pBd为

(8)

管坯垂直纵截面上,管坯中点Cu发生变形所需内压pCu为

(9)

扁锥体过渡凹圆角处Bu点发生变形所需的内压pBu为

(10)

扁锥体凸起点A处发生变形所需内压pA为

(11)

2.2初始经向应力比影响分析

由于管坯各处变形所需的内压不同,在液压胀形过程中,各处达到塑性屈服条件的顺序也不同,导致变形有先后。

比较式(7)、式(8)可知:在管坯水平纵截面上,当经向应力比λd=0(即经向应力σρ=0)时,中间Cd点与两侧扁锥体过渡处Bd点变形所需的内压相同,即中部与两侧将同时胀形;当经向应力比λd<0(即σρ为压应力)时,pBd

比较式(8)、式(10)可知:当经向应力比为负值时,垂直纵截面上扁锥体过渡处Bu点变形所需的内压pBu大于水平纵截面上的过渡点Bd所需内压pBd,即Bd点先于Bu点发生变形;当经向应力比等于零时,Bd点与Bu点变形所需的内压理论上相同,但由于挤压变形后垂直纵截面上Bu点处存在内凹圆角,Bu点的变形受到邻近凸起A点的影响而不易发生,即Bu点仍将迟于Bd点发生胀形。

比较式(7)、式(9)可知:在经向应力比相同时,水平截面上的中间点Cd与垂直截面上的中间点Cu将同时起胀。扁锥体的形状使得水平截面上的轴向力Fb2的作用效果好于垂直截面上的轴向力Fb1的作用效果,即λd<λu,所以Cd点将先于Cu点发生胀形。

比较式(9)~式(11)可知:在管坯垂直纵截面上,当经向应力比等于零时,中间点Cu、两侧过渡凹圆角处Bu点与扁锥体的凸起点A将同时达到塑性条件;当经向应力比小于零时,扁锥体的凸起点A最先达到塑性条件,其次是中间点Cu达到塑性条件,而两侧过渡凹圆角处的Bu点最后达到塑性条件,该处容易形成凹陷。

3小型桥壳液压胀形试验

3.1预胀形模具

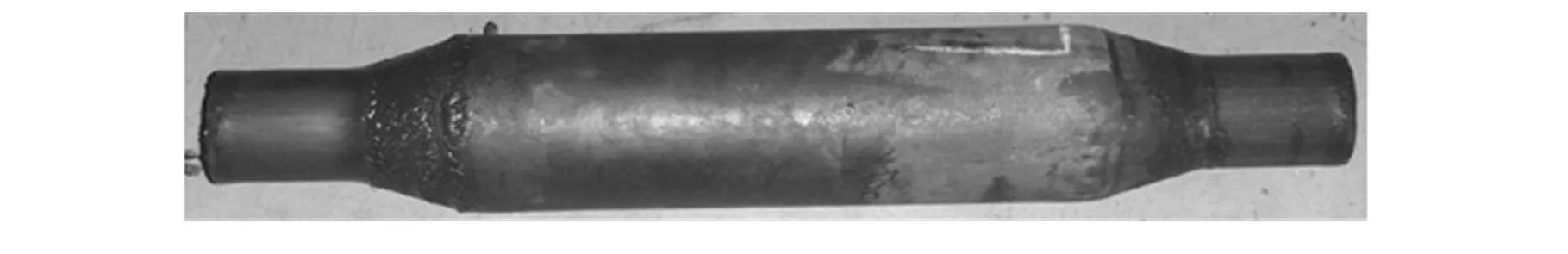

根据图1所示的桥壳液压胀形工艺,选取20无缝钢管,屈服极限为350 MPa,强度极限为410 MPa,单向拉伸的均匀延伸率为25%,弹性模量为210 GPa,泊松比为0.28。在普通液压机上依次进行四次缩径,缩径后管坯如图3所示。

图3 缩径后管坯

缩径后管坯在普通液压机上采用半滑动式液压胀形方式[6]进行预胀形,管坯轴向进给85 mm,预胀形模具结构如图4所示。

1.左导板 2.下模分块3 3.柱销 4.下模分块2 5.导柱6.下模分块1 7.控制模 8.管坯 9.上模分块110.螺钉 11.上模分块2 12.密封镶块 13.上模分块314.密封压头 15.管接头 16.传感器 17.导柱18.限位块 19.右导板 20.螺钉 21.放液孔图4 半滑动式预胀形模具

3.2初始胀形内压及加载路径

假想管坯中部与两侧同时发生塑性变形,即经向应力比等于零时,按式(7)或式(9)计算出的胀形内压p0为

当初始内压小于p0时,胀形两侧部分将先于中部发生变形;当初始内压大于p0时,胀形部分中部将先于两侧发生变形。

液压胀形时管坯内压与轴向进给量之间的关系即加载路径对成形影响至关重要,为比较初始胀形条件对变形的影响,选择以下两种加载路径,如图5所示。

图5 预胀形试验加载路径

(1)加载路径Ⅰ。初始胀形内压p小于p0,内压选为37 MPa,则初始经向应力比小于零。管坯轴向推进85 mm过程中保持内压37 MPa不变,合模后将内压升至60 MPa校形。

(2)加载路径Ⅱ。初始胀形内压p大于p0,内压选为42 MPa,则初始经向应力比大于零。管坯轴向推进85 mm过程中保持内压42 MPa不变,合模后将内压升至60 MPa校形。

3.3预胀形试验

(1)按加载路径Ⅰ试验。管坯合模时先变成图6a所示的两侧大中部小的双鼓形:两侧最高点直径为157 mm,中间部分直径仅为123 mm,表明管坯两侧先于中部发生变形;水平纵截面方向的变形区域较垂直方向上的变形区域大,表明管坯两侧水平纵截面方向较垂直方向容易变形;管坯垂直纵截面方向上,扁锥体与胀形区之间产生了明显内凹,表明挤压管坯纵截面上扁锥体凸起与预胀形区之间的内凹圆角处不易变形。

模具合模后将双鼓形的管坯内部液体压力增至60 MPa进行校形,得到成形良好的预胀形管坯,如图6b所示。校形后管坯垂直纵截面方向上扁锥体与胀形区之间的内凹仍然存在。

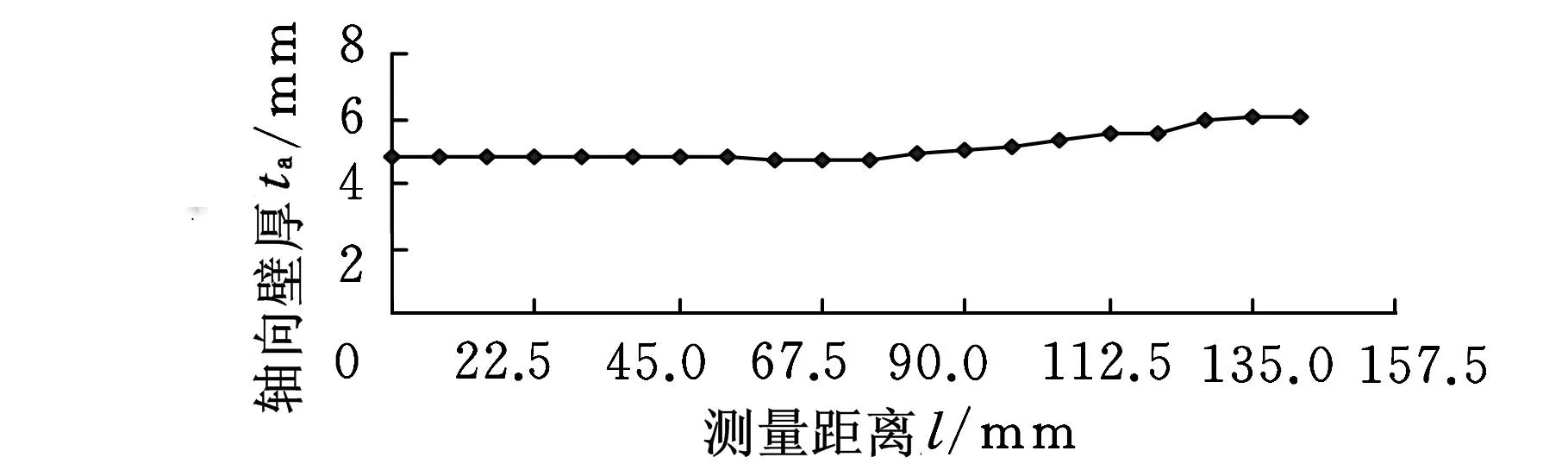

(a)增压前样件(b)增压后样件图6 路径I预胀形试验样件

如图7a所示,选择预胀形管坯,沿水平纵截面、垂直纵截面及圆周方向切去1/8部分,在剖面上选取测量点测量壁厚:沿圆周方向从垂直截面至水平截面每间隔4.5°采集一点,共采集20点;在垂直纵截面上从中间向外侧每间隔7.5 mm采集一点,共采集20点。由周向截面上的壁厚变化曲线(图7b)可知:从垂直截面至水平截面,管坯壁厚逐渐增大,最小壁厚为4.2 mm,相对初始壁厚减薄率为23.64%,最大壁厚为4.96 mm,减薄率为9.82%。在垂直纵截面上,胀形区的壁厚较均匀,由胀形区向外侧壁厚由4.2 mm逐渐增加到6.09 mm,如图7c所示。

(a)预胀形剖开试件

(b)中间截面周向壁厚

(c)纵向截面轴向壁厚图7 预胀形管坯壁厚分布

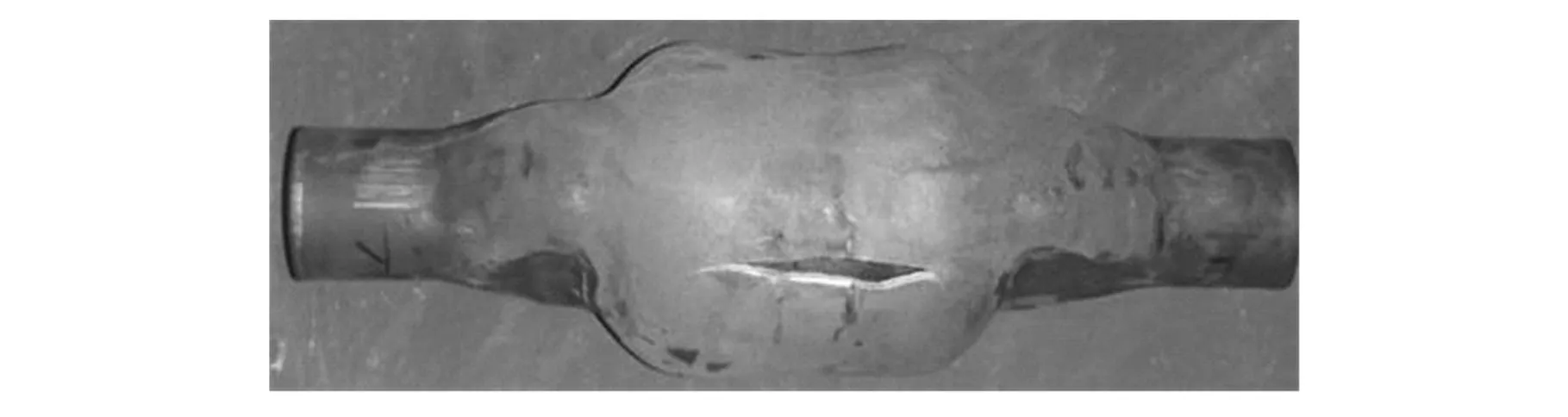

(2)按加载路径Ⅱ试验。管坯中部及两侧均胀起,水平截面方向上中部的变形较两侧大,管坯中部沿纵向胀裂,裂口处的壁厚为3.9 mm,减薄率为29.09%。由变形结果可推断:中间部分先于两侧发生变形,在胀形过程中补料效果差导致壁厚减薄率超过了文献[8]给出的胀裂极限而出现胀裂。由图8所示的试件可看出,管坯垂直纵截面方向上扁锥体与胀形区之间仍然存在明显的内凹。

图8 路径Ⅱ预胀形试验样件

(3)终胀形试验。将加载路径Ⅰ得到的预胀形管坯退火后进行终胀形,得到了液压胀形桥壳样件,如图9所示。由样件的外观可以看到,预胀形管坯垂直纵截面方向上扁锥体与胀形区之间的内凹在终胀形过程中没有消除,仍残留在样件中。

图9 终胀形样件

4结论

(1)给出了预胀形管坯各部分变形所需初始内压的表达式。初始内压正比于管材的屈服强度和管坯的壁厚,随管坯的纬向曲率半径、经向曲率半径的增大而减小,随经向应力比的减小而减小。

(2)分析了初始经向应力比λ对预胀形管坯变形的影响:当λ=0时,管坯两侧与中部同时发生变形;当λ>0时,中部先于两侧发生变形,管坯将呈中部高于两侧的单鼓形,中部轴向补料效果差,容易胀裂;当λ<0时,水平截面方向上两侧先于中部发生变形,垂直截面方向上扁锥体凸起先于中部发生变形,两侧过渡凹圆角处不易变形,管坯将呈两侧高、中部低的双鼓形,而且垂直截面方向过渡内凹圆角处可能形成内凹缺陷。

(3)针对小型桥壳进行了两种加载路径下的液压胀形试验,结果表明:初始经向应力比小于零并保持恒内压胀形时,预胀形管坯先变形成两侧高、中部低的双鼓形,经增压后将中部胀起;初始经向应力比大于零并保持恒内压胀形时,预胀形管坯中部沿轴向胀裂;两种加载路径下,管坯垂直纵截面方向上扁锥体与胀形区之间均产生了明显内凹,加载路径Ⅰ下的预胀形管坯退火后进行终胀形时内凹缺陷仍没有消除。

(4)缩径后管坯先挤扁圆锥区再胀形中部时,垂直截面上扁锥体与胀形区之间产生的初始凸起限制了其临近处的变形,最终导致样件存在内凹。后续拟先将缩径管坯液压胀形为一定形状的预成形管坯,再进行整体成形得到无内凹的桥壳样件。

参考文献:

[1]Koc M,Altan T.Prediction of Forming Limits and Parameters in the Tube Hydroforming Process[J].

International Journal of Machine Tools & Manufacture,2002,42(1):123-138.

[2]Manabe K I,Amino M.Effects of Process Parameters and Material Properties on Deformation Process in Tube Hydroforming[J].Journal of Materials Processing Technology,2002,123(2):285-291.

[3]李洪洋,苑世剑,王小松,等.初始内压对内高压成形阶梯轴影响的实验研究[J].材料科学与工艺,2005,13(4):143-145.

Li Hongyang,Yuan Shijian,Wang Xiaosong,et al.Experimental Investigation of Initial Internal Pressure on Hydroforming Multi-stepped Shaft[J].Material Science and Technology,2005,13(4):143-145.

[4]Ueda T.Differential Gear Casting for Automobiles by Liquid Bulge Forming Process-Part 1[J].Sheet Metal Industries,1983,60(3):181-185.

[5]Ueda T.Differential Gear Casting for Automobiles by Liquid Bulge Forming Process-Part 2[J].Sheet Metal Industries,1983,60(4):48-56.

[6]王连东,陈国强,杨东峰,等.普通液压机半滑动式液压胀形汽车桥壳的工艺研究[J].中国机械工程,2011,22(18):2249-2253.

Wang Liandong,Chen Guoqiang,Yang Dongfeng,et al.Research of Half-sliding Hydroforming Automobile Housings with a Common Press[J].China Mechanical Engineering,2011,22(18):2249-2253.

[7]陈国强,王连东, 韩晓亮, 等. 半滑动式液压胀形汽车桥壳的模具设计及成形[J].塑性工程学报,2011,18(3):61-65.

Chen Guoqiang,Wang Liandong,Han Xiaoliang,et al.The Die Design and Deformation Analysis of Half-sliding Hydroforming Bulging of Automobile Axle Housings[J].Journal of Plasticity Engineering,2011,18(3):61-65.

[8]王连东,程文冬,梁晨,等.汽车桥壳液压胀形极限成形系数及胀裂判据[J]. 机械工程学报,2007,43(5):210-213.

Wang Liandong,Cheng Wendong,Liang Chen,et al.Forming Limit Coefficient and Bursting Criterion of Hydro-bulging Automobile Axle Housings[J].Chinese Journal of Mechanical Engineering,2007,43(5):210-213.

(编辑陈勇)

Analyses of Initial Deformation Conditions for Light Hydroforming Axle Housing and Forming Experiments

Wang Liandong1Xu Yongsheng1Chen Xujing1Wu Na1,2

1.Yanshan University,Qinhuangdao,Hebei,0660042.Tangshan College,Tangshan,Hebei,063000

Abstract:The hydroforming technology of light axle housing was introduced.The formula of initial internal pressure was deduced,and the influences of the relation of the internal pressure and axial thrust (axial stress ratio)in the pre-bulging process on the deformation sequence was predicted. The hydroforming experiments were done on general hydraulic machine under two different load paths.Under the first load path,the initial axial stress ratio was negative and the pressure was constant throughout the feeding process,the pre-bulging tube was first deformed to a double-drum type with the diameter of two sides larger than the central, and the central part was finally bulged by increasing the internal pressure. Under the second load path,the initial axial stress ratio was positive and the pressure was constant throughout the feeding process, the central of the tube cracked axially. The common concave defects of the samples of two load paths were observed at the transition region between flat cone and bulging area, and it will not disappear after the final bulging.Both of the theoretical analyses and experiments demonstrate that the initial deformation conditions have an important influence on the pre-bulging process of light axle housing.

Key words:automobile axle housing;hydroforming;initial pressure;axial stress ratio;pre-bulging tube

收稿日期:2015-01-16

基金项目:河北省自然科学基金资助项目(E2012203022)

中图分类号:TG316

DOI:10.3969/j.issn.1004-132X.2016.03.021

作者简介:王连东,男,1967年生。燕山大学车辆与能源学院教授、博士研究生导师。主要研究方向为液压胀形工艺理论与技术、汽车零部件设计及制造。徐永生,男,1990年生。燕山大学车辆与能源学院硕士研究生。陈旭静,女,1988年生。燕山大学车辆与能源学院硕士研究生。吴娜,女,1980年生。唐山学院机电工程系副教授,燕山大学车辆与能源学院博士研究生。