新型切边整形技术研发及应用

文/白孝俊,夏占雪,田兴平·第一拖拉机股份有限公司锻造厂

新型切边整形技术研发及应用

文/白孝俊,夏占雪,田兴平·第一拖拉机股份有限公司锻造厂

白孝俊,技术部主管,主要负责新产品研发、工艺优化及改进、现场质量服务、对外技术服务、工艺管理及科研课题等工作,主持或参与的项目获实用新型专利3项、一拖科技进步奖3项、一拖青年科技创新奖6项,曾获“国机集团青年岗位能手”、“一拖集团优秀青年”等荣誉称号。

切边和冲孔工序是目前锻造行业一种常用的工序,它是使用模锻锤或热模锻压力机等锻压设备,将锻件在模具里锻打成形后,再利用摩擦压力机、液压机或曲柄压力机等设备上安装的切边模具去除飞边及连皮,从而得到所需要的锻件形状。目前,我国锻造生产线上采用的切边及冲孔模具完成切边及冲孔后,锻件均存在不同程度的变形,对后续工序产生的影响较大,很大一部分锻件还需要采用校正工序来解决变形问题,这样不仅增加了设备及模具数量,而且大大增加了锻件的制造成本,造成资源浪费。

本文的目的在于研发一种新型的切边整形技术,锻件在切边及冲孔的同时防止锻件产生较大的变形,而且模具制造性较好,工作过程稳定,使用方便可靠。

制造工艺分析

锻件在切边及冲孔过程中会产生以下3种变形:

⑴切边变形。切边时,冲头压着锻件向下运动,而凹模会给锻件飞边一个向上的力,这就导致锻件中间出现凹陷。

⑵冲孔变形。冲孔时,冲头压着锻件向下运动,而冲子会给锻件内孔一个向上的力,这就导致锻件中间出现凸起。

⑶复合变形。现在最常用的是切边冲孔复合工艺,即锻件切边和冲孔同时进行,或者切边后冲头继续向下走时就立即完成冲孔,这种情况锻件受力更加复杂,也将导致锻件呈现多种变形情况。

对于易变形的锻件(如支座、链轮)或者质量要求高的锻件(如曲轴、连杆),需要采用热校正工序来校正变形,不仅大大增加了生产成本,且校正效果有限。为了解决这一问题,我们引入了预紧和校正的概念,有效地减小了因切边及冲孔产生的变形。其具体过程为:锻件在冲头压着向下走时,由顶出器持续施加一个向上的越来越大的预紧力,冲头继续向下走,锻件完成切边及冲孔工序。之后,冲头继续向下走,由于此时顶出器施加的力量已经非常大,依靠冲头和顶出器的共同作用,对锻件进行了热校正。最后,冲头升高,顶出器也顶着锻件缓慢升高,将锻件顶出模具,就完成了一个工作流程。

制造技术方案

根据以上分析,本技术方案设计如下:

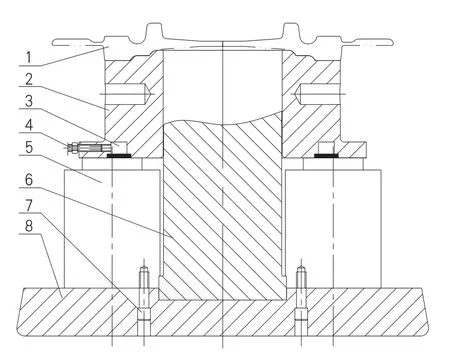

切边整形模具示意总图,如图1所示。该模具主要由冲头、凹模、顶出器、模板、冲子、紧固座、底座、氮气弹簧、保护罩、冲头夹、字头以及冷却系统构成。其中,冲子及紧固座可以在锻件不冲连皮的时候拆除,冷却系统可以根据工厂的实际,采用水或压缩空气进行冷却。

图1 切边整形模具示意总图

冲头部分设计及装配示意图,如图2所示。冲头通过螺钉紧固在冲头夹上,冲头夹通过楔子紧固在设备运动机构上,冲头设计时依据锻件上轮廓形状制作,但应考虑留出侧面间隙,防止压坏锻件,字头根据顾客需要制作。

图2 冲头部分设计及装配示意图

凹模部分设计及装配示意图,如图3所示。凹模通过螺钉及压铁紧固在模板上,模板通过螺钉紧固在底座上,由于凹模到工作台面的高度一般是固定的,凹模是易损件,如果没有模板,将会导致凹模的高度增加,从而导致生产成本增加。凹模的刃口按照锻件外轮廓设计,可以根据需要放大或者缩小,从而控制切边带的宽窄。

图3 凹模部分设计及装配示意图

顶出部分设计及装配示意图,如图4所示。顶出器放置在氮气弹簧上,氮气弹簧通过螺钉紧固在底座上,中间孔轮廓和紧固座单边有0.5~1mm的间隙,从而让紧固座成为导向柱,避免顶出器在上下反复运动中错动。如果锻件的形状要求顶出器不能转动,还可以在紧固座和顶出器之间增加一个或多个导向键,顶出器依据锻件下轮廓形状制作,顶出器底部设计有冷却水槽,接通循环冷却水后可以减少向氮气弹簧传导热量。

图4 顶出部分设计及装配示意图

冲子部分设计及装配示意图,如图5所示。冲子通过螺钉紧固在紧固座上,紧固座通过螺钉紧固在底座上。紧固座的主要作用是导向,防止顶出器错动。由于冲子是易损件,如果没有紧固座,将会导致冲子的高度增加,从而导致生产成本增加,冲子设计根据锻件需要冲的孔形状设计,如果锻件不冲孔,可以不做冲子设计,这时候应考虑仅将紧固座用作导向机构,也可以取消紧固座在顶出器和底座之间另外设计导向结构。

冷却系统设计及装配示意图,如图6所示。冷却系统可以根据工厂自己的情况采用循环水冷却或者压缩空气冷却。循环水冷却可以直接在顶出器挖出水槽,水槽宽度不能超过氮气弹簧顶柱直径的1/3;使用压缩空气冷却应保证每个氮气弹簧至少有一个冷却喷嘴,直接对氮气弹簧顶柱进行吹风冷却,但应注意的是冷却系统排布应和氮气弹簧排布一致,这样才能对每个氮气弹簧起到较好的冷却效果。

图5 冲子部分设计及装配示意图

图6 冷却系统设计及装配示意图

采用新工艺生产时,操作人员将热锻件放置在顶出器上,启动设备,冲头往下运动,接触锻件后,压着锻件及顶出器往下继续运动,此时氮气弹簧开始被压缩,提供一个均匀增大的向上的力,使顶出器和冲头紧紧抱住锻件,当冲头继续向下运动过程中飞边被凹模切掉,连皮被冲子切掉,冲头继续向下对锻件变形进行进一步的校正,到达设计高度时,设备开始回程,带动冲头向上运动,顶出器在氮气弹簧的推动下也开始向上运动,并最终将锻件推出,操作人员取出飞边、连皮及锻件后,完成切边及冲孔工序。

该切边整形模具校正功能的实现关键是校正力大小以及力量的来源,校正力不合适将无法把变形控制到预期范围或者压坏锻件,严重的会毁坏设备,通过查询《锻工手册》或其他资料可以计算出锻件所需校正力,可以使用蝶形弹簧或者氮气弹簧来实现,校正力的来源需易控制且安全可靠。本工艺采用稳定性更好的氮气弹簧,但应注意,校正力加切边力不能大于切边设备吨位的80%。

技术方案的先进性及创新点

⑴在切边冲孔时,由于氮气弹簧提供的预紧力使锻件不至于有较大的变形,在冲头继续往下运动中还可以进一步对变形进行校正,所以能有效解决锻件的切边变形,从而省去一道校正工序。对于光洁度要求不高的锻件(如驱动轮、链轨节等),锻件外轮廓可以省去机加工,大大降低生产成本。

⑵校正力的来源选用氮气弹簧,该类型弹簧目前国内有销售,可提供较大的校正力,便于安装固定,性能稳定,使用寿命较高,可以方便加载和卸掉压力。

⑶切边整形模具带有导向,并可根据需要增设导向键防止顶出器转动,避免出现顶出器或锻件卡在凹模内的情况,工作性能稳定,安全可靠。对于状况不好的设备,可以在冲头和底座上增设导柱导套,使冲头能顺利进入凹模,实用性较好。

⑷切边整形模具通过简单的结构外形变动,就可以应用于绝大多数的锻件去除飞边及连皮。拆掉冲子后,则可以用于部分只切边不冲孔的锻件,应用广泛,且该模具中大多数部件为标准件,可以相互借用,制造成本低。

结束语

该新型切边整形模具研发成功后,已在我厂38个产品上进行了推广应用,每个产品省去了一道校正工序,不仅缩短了锻件制造周期,还节约了一套校正模具、一台设备及两个操作人员,降低了生产成本。随着数控技术的普及,机械加工对锻件的加工余量和尺寸的一致性要求将越来越高,势必要求锻件在生产过程中要控制变形,而我们研发的新型技术完全可以控制锻件切边及冲孔变形,省去校正工序,使锻件的生产成本降低约5%,具有非常大的经济价值。同时,我们也看到该技术有不少需要持续改进的地方,比如改进连接结构可以提高换模速度、改进切边刃口可以提高模具寿命、增加导轴导套可以控制冲头和凹模间隙等,我们需要不断改进该工艺以适应发展的需要。