汽车车身焊装夹具定位销设计和使用维护管理

文/叶立渊,梁家春,刘自龙·奇瑞汽车股份有限公司

汽车车身焊装夹具定位销设计和使用维护管理

文/叶立渊,梁家春,刘自龙·奇瑞汽车股份有限公司

夹具定位销是焊装夹具上最常见也是最关键的定位零件,其定位准确度对车身焊接尺寸起到至关重要的作用,定位销设计不合理和使用维护管理不规范,导致定位失效进而造成焊接尺寸有偏差的现象时有发生,严重时甚至造成车身报废。因此,我们必须从定位销的设计规范和日常规范使用、维护管理等方面进行控制。

夹具定位销的设计规范

材质和精度要求

⑴采用20Cr钢渗碳处理(渗碳深度0.8~1.2mm),表面热处理后硬度值在58~62HRC之间,表面粗糙度Ra为1.6μm。

⑵定位销的组立位置精度控制在±0.1mm以内,主辅定位销的间距组立精度控制在±0.1mm以内。

⑶定位销的直径为φ-0.2mm,定位销的直径加工精度为-0.05~+0.00mm,与安装连接板的配合公差为H7/g6。

图1 相关经验数值

⑷新品夹具验收的必要条件:三坐标精度标定合格。

设计经验

从夹具结构的复杂程度、制造成本、后期使用维护的便捷性、定位机构的稳定性、安全性等多角度综合考虑:

⑴定位销穿出定位冲压件5~7mm,螺母定位销穿出定位螺母的2/3有效长度(图1),定位销直径为冲压件孔的直径,直径为φ-0.2mm。

⑵定位销与连接板的固定方式采用螺母锁紧机构(带平垫和弹簧垫),由于顶丝固定方式存在较多弊端,尽量不采用顶丝固定机构(图2),据统计使用3年以上的夹具,顶丝机构发生失效的概率高达30%以上;使用5年以上的夹具,发生失效的概率在70%以上,夹具设计中要避免此种紧固方式,针对现有顶丝固定方式也应有计划改造。

图2 定位销锁紧方式选择

⑶定位销连接座用20mm宽的钢板,采用两销两螺钉的结构,定位销座的连接方式(图3)有助于定位销定位方向的受力强度,保证零件的重复定位精度。

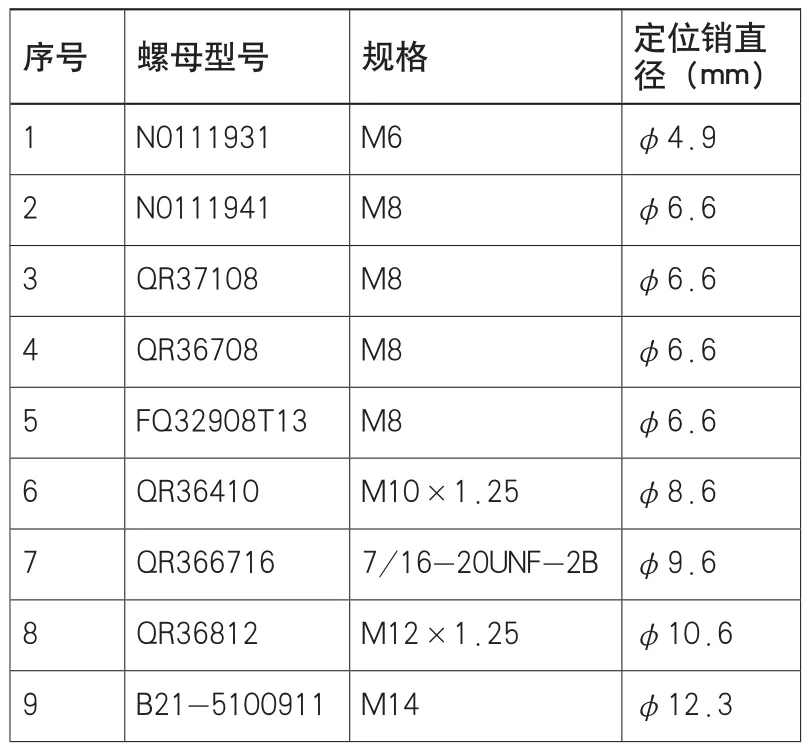

⑷螺母孔的定位销直径统一按表1中的尺寸进行设计、制造,定位销的设计从标准件库中选取。螺母定位销尺寸标准见表1。

⑸工序之间定位基准和定位方式要保持一致,综合考虑焊接的先后顺序及夹爪夹紧力的影响,避免定位销径向受力,最佳定位方式是一个圆销和一个菱形销定位(定位孔尽可能是圆孔,避免使用椭圆孔、方孔,螺母孔进行定位)。

⑹要考虑到气路的工作顺序为定位销先定位而后夹紧块压紧,夹具打开顺序满足先打开定位销和翻转销后再打开压紧块,避免发生拉件。

⑺尽量避免使用伸缩销、翻转销(必须使用翻转销时,要确保定位销到回转点的距离达到300mm以上,使用50mm以上的限位块,确保结构强度)。

⑻避免使用一个定位销或者不使用定位销,造成定位结构不稳定。

⑼避免同一定位销定位两个或两个以上直径相同的孔(容易造成定位销径向受力磨损、断裂,焊接空错位,焊接件不易取出)。

表1 螺母定位销尺寸标准

定位销日常使用维护管理

在汽车制造业,定位销位置的偏移和磨损程度直接影响到车身焊接质量及其稳定性,为了有效地监控其工作状态,需要借助于精密设备检测和完善的流程制度进行全面控制。

精密设备检测方面

通过使用专业精密测量设备(光笔坐标测量仪),按照一定的检测周期对焊接夹具的定位机构(定位销、定位孔、定位面、关键点)进行精密检测,并且按照一定的产量使用双悬臂测量机对焊接白车身进行抽样检测,利用数据比对分析的方法,识别定位销空间位置是否出现偏移超差,为专业维护提供准确的数据支撑。精密设备对不同对象的检测见表2。

完善夹具流程制度方面

夹具流程控制主要是从日常使用维护管理、预防性维护管理、培训和检查、考核和激励这4个方面,按照PDCA原则开展相关工作。完善夹具流程制度的相关内容见表3。

表2 精密设备对不同对象的检测

表3 完善夹具流程制度的相关工作内容

结束语

汽车焊装夹具必须保证制件定位准确可靠,才能保证焊接装配车身质量精度,提高整车质量与安全;焊装夹具的定位优先选择孔定位+型面定位,其次是定位板+型面定位。

通过从夹具设计之初规避相应问题,以及后期夹具使用维护方面的持续改进,因定位销原因导致的停线比重逐年下降,由最初的8%降至目前的不足2%,同时我们重点车型的车身符合率也平均提高了8%以上。