汽车车轮用冲压钢板成形性能研究

文/董瑞峰·内蒙古工业大学

汽车车轮用冲压钢板成形性能研究

文/董瑞峰·内蒙古工业大学

一辆汽车中钢板的重量约占整个车体重量的83%以上,因此采用低合金高强度钢板代替传统的低碳钢板,对于提高汽车结构强度、减轻汽车质量、降低油耗都具有非常重要的意义。早期的低合金高强度钢板,常采用固溶强化、沉淀强化等手段,虽然也达到了强化的目的,但却牺牲了塑性,给构件成形带来了困难。虽然在钢板成形工艺上也作了许多努力和改进,但屈服强度大于450MPa的低合金高强度钢板的成形问题仍然难以解决。随着汽车减重和安全性要求的不断提高,汽车用钢材的选择正面临更大的挑战。汽车减重主要通过减薄来实现,许多新钢种的研发计划集中在开发具有良好成形性能的先进的高强度钢。这类钢在保持或改善抗冲击性能的同时,也为车身的减重提供了巨大的潜力。双相钢(Dual-phase Steel)是指主要由马氏体和铁素体所构成的高强度高延性低合金钢。由于双相钢具有低屈服点、高抗拉强度、低屈强比、高初始应变硬化率以及强度和延性良好配合等优点,因而成为制造汽车用高强度结构件的理想材料。二十多年来,双相钢产品在美国、日本、德国等国家已大量应用于汽车制造业。

在已经开发的先进高强度钢板系列化产品中,高强度双相钢在汽车结构中应用面最宽。DP280/600、DP300/500、DP350/600、DP400/700、DP500/800和 DP700/1000等不同强度级别双相钢可用于制造各种汽车辅助构件、车身结构件、封闭件、底盘件和车轮。而在这些结构件中,尤其以轿车、卡车车轮用量最大。根据生产工艺不同,双相钢又分热轧双相钢、冷轧双相钢、热镀锌双相钢等,其中热轧双相钢由于规格较厚,主要用于制作轿车和卡车的车轮、横梁、纵梁等结构件,而冷轧双相钢和热镀锌双相钢主要用于车门防撞横梁、轿车保险杠等加强件。下面重点介绍用于制作汽车车轮的热轧双相钢DP590的组织、性能特点。

双相钢的组织特征

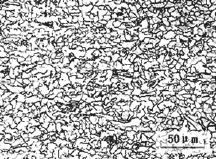

双相钢的组织是在较软的铁素体基体上弥散分布着少量强化相马氏体或贝氏体。强化相赋予材料高的抗拉强度,铁素体基体赋予材料良好的塑性和韧性。研究结果表明,双相钢的显微组织随其化学成分和获得双相组织的方式而有所不同。已获得的双相钢组织有无序组织和定向纤维组织两大类。目前发展的双相钢基本上都是无序组织的双相钢,可将无序的组织分为弥散分布组织、纤维状双相混合型组织、高位错亚晶结构型组织三种情况,最为常见的是弥散分布型双相组织。

图1为硝酸酒精溶液腐蚀的厚度4~11mm双相钢DP590光学显微组织照片,虽然不能区分铁素体和马氏体相,但可以清晰地测出双相钢中铁素体晶粒细小、均匀。

图1 双相钢DP590经4%硝酸酒精腐蚀光学显微组织

双相钢的性能特点

由于双相钢有相变强化、细晶强化、析出强化、固溶强化、亚结构强化及利用残留奥氏体等强韧化手段,使其具有优良的综合力学性能。

⑴双相钢具有很好的强度和塑性匹配,具有较低的屈强比(Rp0.2/Rm)、较高的均匀延伸率和高的初始加工硬化率。低的屈服强度使冲压构件易于成形,回弹小,同时冲压模具的磨损也较小。无屈服延伸,应力应变曲线呈平滑的拱形,可避免成形零件表面起皱,因而不需要附加的精整轧制或其他附加操作。高的抗拉强度可以使构件具有较高的帽形机构压溃抗力、撞击能量吸收能力和疲劳强度。双相钢与相同强度级别低合金高强度钢相比均匀延伸率和总延伸率较大,其均匀延伸和总延伸率可提高1/3甚至1倍。双相钢的应力应变曲线的最大载荷附近有平坦区,并覆盖了较宽应变范围,表明双相钢在单向拉伸时形成的缩颈是扩散的。双相钢具有高的初始加工硬化率,如果以0.2%应变的条件变形抗力来判断,屈服强度为280~350MPa的双相钢并非是高强度钢,然而由于其初始加工硬化率高,在应变达到3%~4%以后,双相钢变形抗力一般可达500~550MPa。因此,只需较小变形,就可使由双相钢制成的冲压构件的变形抗力达到低合金高强度钢的水平,从而使双相钢构件可像低合金高强度钢一样使用。

⑵双相钢板材具有沿板面纵向与横向力学性能差异小的特点,即具有良好的各向同性。

⑶双相钢具有良好的抗疲劳性能和抗应力腐蚀性能,这是由于处于铁素体中的高硬度的强化相阻止了裂纹的扩展,从而提高了双相钢的冲击韧性。

⑷双相钢具有良好的焊接性能。这种钢具有适中的淬透性,焊点强韧性配合较好。其成分设计采用了低的碳当量和裂纹敏感系数,从而使其具有较好的焊接性能。双相钢显微组织对点焊引起的软化并不敏感,低的屈强比可以保证材料在低于断裂应力时出现塑性变形,从而使焊点周围的应力集中影响减小。

拉伸性能

实测热轧双相钢力学性能见表1。屈服强度取均匀变形最初0.2%处的应力值(Rp0.2),可以看出,从4.0~11.0mm所有规格钢带力学性能,均满足日本标准JIS G 3134:2006 中SPFH590Y的各项指标要求。不同厚度规格钢板屈服强度均大于325MPa,抗拉强度大于590MPa,尤其延伸率均在30%以上,远大于厚度6mm的日本标准规定的延伸率要求,各规格强塑积高达18000~20825MPa%,说明材料兼具高强度和高塑性的特点。

表1 热轧双相钢力学性能

图2 双相钢拉伸试验载荷—位移关系曲线

图3 双相钢DP590冷弯照片

双相钢拉伸试验载荷—位移关系曲线,如图2所示。由图2可以看出,拉伸曲线上无屈服平台,具有较快的初始硬化速率,表明钢带具有良好的冲压成形性能。

工艺性能

厚4mm,宽60mm的双相钢DP590冷弯试验照片,如图3所示。试验钢带经宽冷弯后未出现任何微裂纹,具有良好的冷加工成形能力。

冲击韧性

不同厚度规格双相钢系列温度冲击试验结果,如图4所示。厚度为6~10mm钢带冲击试样尺寸为5mm×10mm×55mm,厚度为11.0mm钢带冲击试样尺寸为10mm×10mm×55mm,实验方向为纵向。由图4可见,6~10mm钢带在-60℃时冲击功仍然大于69J,11.0mm钢带在-40℃时冲击功值仍大于50J,表明试验钢带均具有良好的低温冲击韧性。

图4 不同厚度规格双相钢系列温度冲击韧性

厚度为6mm的双相钢DP590冲击断口扫描照片,如图5所示。扫描电镜分析结果从0℃~-40℃均全部为韧窝,-60℃时准解理面约占30%,说明试验钢的韧脆转折温度低于-60℃,同时表明试验双相钢具有良好的冲击韧性。

图5 冲击试验断口扫描形貌

双相钢的应用

双相钢在轿车车轮中的应用

图6为热轧双相钢制作的轿车车轮照片。用4.0mm厚热轧双相钢制作的轿车车轮,冲压合格率为100%,且动态弯曲疲劳性能达到了25万次,是GB/T 5334-2005标准规定下限(3万次)的8.3倍。

双相钢在卡车车轮的应用

近年来,能源,环境和安全问题受到普遍关注,汽车行业尤为突出。减轻汽车自重是提高汽车燃油经济性、降低能耗、提高安全性能的重要措施之一。轮毂作为汽车上的一个重要部件,对汽车节能、环保、安全性、操控性都有重要的影响,因此如何选材及加工成形,达到轻量化意义深远。

图7为用双相钢制作的高强度重载车车轮实物照片。用厚度11.0mm双相钢DP590代替厚度14.0mmQ235B普碳钢制作重型卡车的减量化高强度车轮,动态弯曲疲劳性能达到142.1万次,比试验大纲要求(30万次)多了112.1万次;径向疲劳性能达到180.1万次,比试验大纲要求(100万次)多了80.1万次;路试试验车轮已行驶了13000多公里,其中坏路行驶了7500公里左右,达到了试验大纲的路试要求(坏路7000公里),该试验车使用的所有轮辋(装车10个,备胎1个)没有一个轮辋出现故障,使用情况良好。

汽车生产企业反映,用热轧双相钢制作的车轮比原来使用的其他铁素体/珠光体型钢更易加工,冷弯、冲压成形性能好,回弹小。在制作汽车轮辋、轮辐过程中未出现开裂、焊接性能不好等现象,产品冲压合格率达到100%。热轧双相钢已在中国一汽、东风汽车、济宁车轮厂等企业的产品中广泛应用。

图6 双相钢用于制作轿车车轮照片

图7 双相钢制作的轻量化车轮照片

结束语

高强度轿车和卡车车轮制造用钢板主要为热轧双相钢。这类钢的组织特点主要是在铁素体的基体上弥散分布着岛状马氏体,马氏体的含量约占5%~20%,使钢板在具有高强度的同时又保持了良好的塑性和韧性。热轧双相钢的拉伸性能具有低屈强比、高加工硬化速率、拉伸曲线无屈服平台等适合冲压用钢的典型特征。双相钢已成为汽车实现轻量化最重要的材料之一。