LNG接收站再冷凝器工艺参数及控制系统分析

李鑫,陈帅

(1. 新疆华隆油田科技股份有限公司,新疆 克拉玛依 834000;2. 中石油大连液化天然气有限公司,辽宁 大连 116600)

LNG接收站再冷凝器工艺参数及控制系统分析

李鑫1,陈帅2

(1. 新疆华隆油田科技股份有限公司,新疆 克拉玛依 834000;2. 中石油大连液化天然气有限公司,辽宁 大连 116600)

摘要:再冷凝器控制系统的优劣不仅影响LNG接收站工艺运行的稳定与否,更决定了工艺操作的难易程度。详细分析了再冷凝器的主要工艺参数,包括冷凝蒸发气(BOG)时所需液化天然气(LNG)与BOG的质量比、再冷凝器液位和高压泵吸入口饱和蒸汽压差等。对国内LNG接收站几种典型再冷凝器控制方案进行了对比,综合各控制方案优点,对控制方案进行了适当改进,确定了一种通用控制系统。该系统可通过差压控制稳定高压泵启停时的再冷凝器液位,能够延时控制减缓顶部压力恢复,较好地保证了再冷凝器的稳定运行。

关键词:再冷凝器LNG接收站工艺参数控制系统蒸发气

目前,国内液化天然气(LNG)接收站存储所采用的全包容式混凝土顶储罐(FCCR),一般要求蒸发气(BOG)日蒸发率不得超过0.05%。当前,LNG接收站对BOG的处理工艺大致可分为直接加压至外输管网工艺和再冷凝器回收工艺[1-4]。而对于气源型LNG接收站,由于外输压力一般要求在5.0~9.0MPa,为了节能,世界上大多LNG接收站采用再冷凝器对BOG进行回收。

1再冷凝器工艺参数分析

大连LNG接收站再冷凝器回收BOG工艺如图1所示。BOG经过压缩从再冷凝器顶部进入,与低压泵提供的部分LNG在再冷凝器中充分换热,从而将BOG冷凝为LNG;之后与再冷凝器旁路的LNG混合进入高压泵。而再冷凝器回收BOG的工艺参数主要包括: 冷凝BOG所需LNG与BOG的质量比ML/B(ML/B=mLNG/mBOG,其中mLNG为冷凝BOG所需LNG质量,mBOG为BOG质量[5-7])。

1.1冷凝BOG所需LNG与BOG的质量比

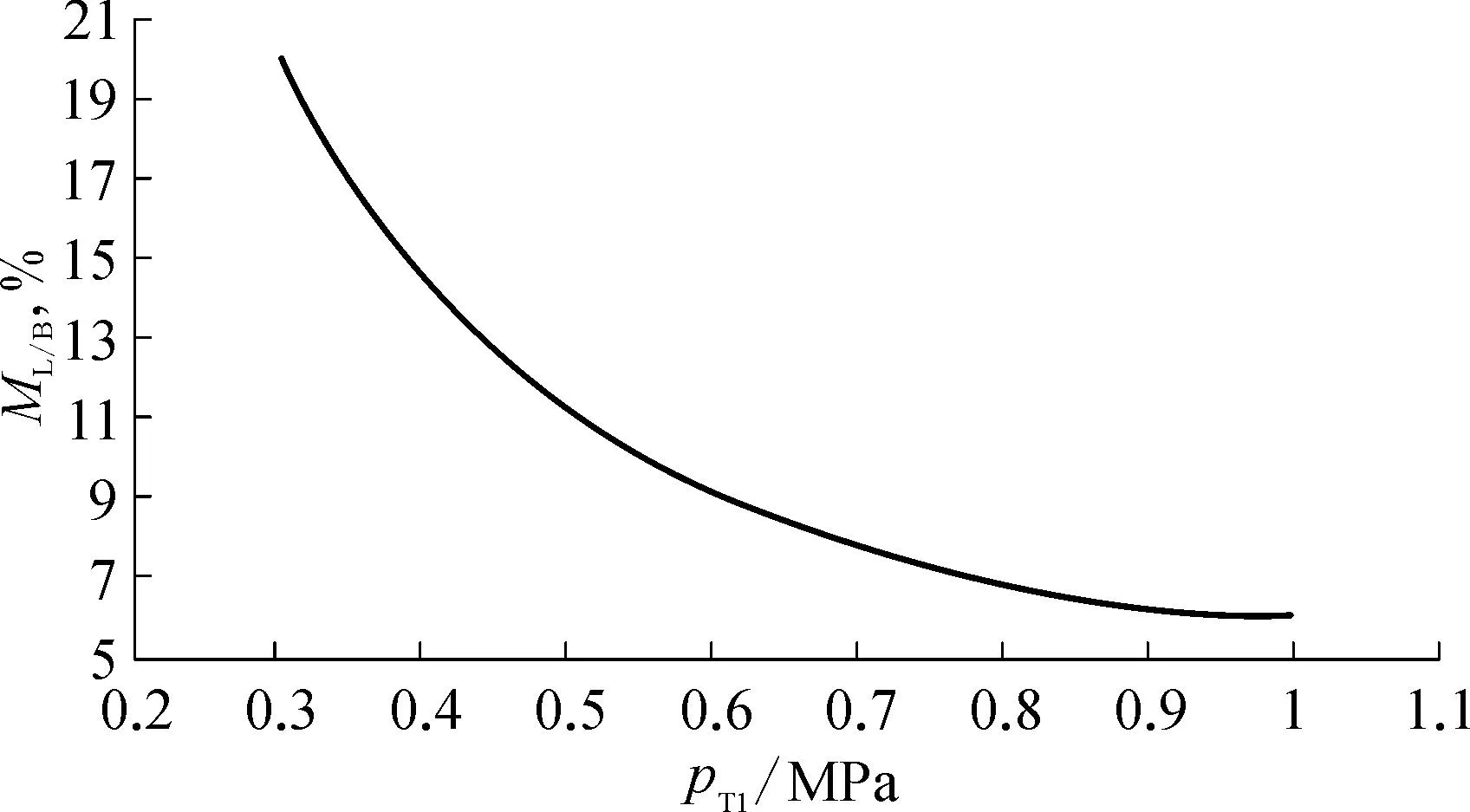

再冷凝器的核心工艺参数为ML/B,而影响ML/B最主要的因素为BOG压缩机出口压力pT1和出口温度TT1。当TT1恒定时,随着pT1的增大,BOG露点温度升高,使BOG更容易被液化,从而使ML/B降低,变化趋势如图2所示。根据图2可以看出: 当pT1增加到0.7MPa左右时,ML/B随着pT1的增加下降趋于平缓,同时考虑到pT1增大时,BOG压缩机的压缩比增大,即压缩机的功耗也增加。综合以上分析,该接收站将BOG压缩机的出口操作压力定为0.7MPa。

图1 再冷凝器回收BOG工艺示意

图2 ML/B随pT1的变化趋势

当pT1恒定时,随着TT1的升高,ML/B也会增加。因为当BOG温度高时,为降低BOG温度所需LNG的体积流量就会增大,从而ML/B也会增加。这表明pT1一定时,ML/B与TT1的关系: ML/B=k TT1+b(k为大于0的常数,b为常数)。

该接收站实际运行中BOG压缩机入口温度、压力及出口压力恒定时,BOG压缩机不同负荷对应的出口温度见表1所列。从表1可以看出: 误差允许范围内BOG压缩机入口温度、压力、出口压力及负荷一定时,出口温度也是一定的;当BOG压缩机入口温度、压力、出口压力一定时,随着BOG压缩机负荷的增加,出口温度下降。

表1 BOG压缩机不同负荷对应的BOG压缩机出口温度

1.2再冷凝器液位

实际运行中,再冷凝器液位(LT)是1个至关重要的控制参数,影响LT的主要因素有LNG的密度和再冷凝器底部与顶部的压差,LT的计算公式:

(1)

式中:LT——再冷凝器的液位,m;pT2——再冷凝器底部压力,MPa;pT3——再冷凝器顶部压力,MPa;ρ——LNG的密度,kg/m3;g——重力加速度,N/kg;λ——压差与液位的修正系数。由式(1)可以看出: 当差压pT2-pT3增大时,LT上升,反之则下降;当ρ增大时,LT下降,反之则上升。

1.3高压泵吸入口饱和蒸汽压差

高压泵吸入口饱和蒸汽压差(ΔpDIC)的稳定是高压泵稳定运行的前提。当ΔpDIC过低时,高压泵会产生汽蚀,导致高压泵振动而使高压泵跳车。该接收站实际运行显示,当ΔpDIC为0.09MPa时,高压泵开始振动;当ΔpDIC继续减小至0.05MPa时,高压泵由于振动过高而联锁停车。为了避免高压泵振动,采取如下措施: 当ΔpDIC小于或等于0.1MPa时,降低压缩机负荷来提高饱和蒸汽压差。ΔpDIC的计算公式如下:

(2)

式中:TT2——高压泵入口LNG的温度,℃;pTX——TT2温度时LNG的饱和蒸汽压,MPa。

由式(2)可以看出,ΔpDIC受TT2和pT2影响,而TT2由再冷凝器出口LNG温度、流量及再冷凝器旁路LNG温度、流量所决定,所以ΔpDIC主要受到pT2,再冷凝器出口LNG温度、流量,再冷凝器旁路LNG温度、流量的影响。

2再冷凝器控制系统分析

2.1控制系统A/B

再冷凝器控制系统A/B如图3所示。其中,控制系统A为该接收站以前的控制系统,其再冷凝器容积为46.158m3(直径为2.8m,高度为7.5m);控制系统B为某LNG接收站当前控制系统,其再冷凝器容积为18.137m3(直径为1.9m,高度为6.4m)。两控制系统唯一的区别在于比例计算器参数选择不同,控制系统A将BOG入口温度作为比例运算器FX1的1个计算参数。冷凝BOG所需LNG流量计算公式为

qVLNG=(-6×10-6T3+6×10-4T2+

0.0458T+10)qVBOGK

(3)

式中:qVLNG——冷凝BOG所需LNG流量,m3/h ;T——再冷凝器入口BOG温度,℃;qVBOG——所需冷凝的BOG流量,m3/h;K——大于0的常数。

通过对式(3)分析可知,当-200℃≤T≤200℃时,随着T的增大冷凝相同qVBOG所需qVLNG也会增大,反之则减小。

图3 BOG再冷凝控制系统示意

而控制系统B则是将再冷凝器底部压力pT2作为比例运算器FX1的1个计算参数,计算公式为

(4)

式中:R——大于0的常数。

由式(4)可知,当pT2增大时,冷凝相同qV BOG所需的qVLNG会减小,反之则增大。

同时,根据图3看出,控制系统A/B主要由比例控制,再冷凝器底部、顶部压力控制,再冷凝器的液位、旁路低流量及高压泵吸入口饱和蒸汽压差控制构成[8-10]。

2.1.1比例控制

控制系统A采用将TT1作为比例控制计算模块FX1的计算参数。比例控制通过对qVBOG、TT1的采集,在计算模块FX1中计算出qVLNG,通过FIC1控制器调节FCV1的开度来达到比例控制(调节LNG流量)的目的。比例控制方式虽然可以较精确地实现对不同温度qVBOG所需qVLNG的控制,但也存在以下不足:

1) 当再冷凝器底部压力通过PIC2控制器调节PCV2A, PCV2B开度时,如果出现某个小的扰动,使得pT3有所上升(再冷凝器液位下降)时,流入再冷凝器的qVBOG会下降,这时qVLNG也会减小,使得pT3继续上升,从而LT继续下降;反之则升高。这也是该接收站在实际运行中,当FIC为串级自动控制时,LT有时不断下降,有时不断上升的原因。

2) 当高压泵启动时,pT2快速下降,使得LT也快速下降,虽然PIC2可以通过加大PCV2A, PCV2B阀的开度使pT2升高,但是由于PCV2A, PCV2B阀控制上的延迟无法使pT2快速升高,而使得LT的回升得不到有效的控制;反之,在高压泵停止时,LT上升也得不到有效地控制。

3) 当BOG压缩机降低负荷时,qVBOG快速减少,从而导致pT3也快速减小,使得LT较快地上升。虽然FIC1控制器会减小FCV1的开度来减小qVLNG,以便增加pT3使LT下降,但是从该接收站实际运行结果看,只通过控制FCV1阀并不能较好地使LT下降;反之,当BOG压缩机增加负荷时,只通过控制FCV1也不能较好地使LT上升。

而控制系统B则将pT2作为比例控制计算模块FX1的计算参数。由式(4)可以看出,当pT2降低(LT下降)时,qVLNG也会增加,pT3便会下降,从而使得再冷凝器底部与顶部的压力差增加,同时底部压力通过PCV2A和PCV2B控制也会增加,使得压差更大,从而使LT得到快速回升。反之,当pT2升高(LT上升)时,使再冷凝器液位得到快速下降。但控制系统B同样存在控制系统A比例控制中因再冷凝器顶部压力波动和压缩机负荷升降造成的液位控制不稳定问题。

2.1.2再冷凝器底部及顶部压力控制

由图3可以看出,控制系统A/B所采用的底部、顶部压力控制方式是相同的。底部采用PIC2分程控制,通过PCV2A和PCV2B保持pT2稳定,从而保证高压泵入口压力及LT的稳定。pT3则通过PIC3控制器实现,当pT3超过高压设定值时,PIC3将PCV3阀开启,来降低pT3。

2.1.3再冷凝器液位、旁路低流量及高压泵吸入口饱和蒸汽压差控制

由图3可以看出,LT主要通过高液位控制器LICA和低液位控制器LICB进行控制,当LT高于高液位设定点,开启LCV阀通过外输NG补气来降低再冷凝器的液位。但是从该接收站实际运行来看,当LT升高至高液位设定值时,只通过开启LCV阀是无法将LT降低的;当LT低于低液位设定值时,通过低选器FX2来降低BOG压缩机的负荷,从而使pT3降低,LT回升。

当外输较小时,对再冷凝器旁路流量控制是非常必要的,如果流量太小则会导致TT2过高,同时ΔpDIC减小使得高压泵运行不稳定。所以由图3可知,当再冷凝器旁路流量低于小流量设定值时,通过低选器FX2降低压缩机负荷,从而使得进入qVBOG减小,qVLNG也减小,再冷凝器旁路LNG流量相应增加。

ΔpDIC的稳定是高压泵正常运行的前提。当ΔpDIC低于设定值时,低选器FX2降低BOG压缩机负荷,使得qVBOG减小,qVLNG也减小,再冷凝器出口热态LNG流量减小,旁路冷态LNG流量增多,从而TT2降低,ΔpDIC升高。

2.2控制系统C

再冷凝器控制系统C如图4所示,其再冷凝器容积为133.437m3(上部分直径为3.2m,高度为6.6m,下部分直径为4.0m,高度为6.4m)。此控制系统主要由再冷凝器顶部压力控制、再冷凝器液位控制和高压泵入口温度控制构成。

图4 BOG再冷凝控制系统C示意

2.2.1再冷凝器顶部压力控制

由图4可知,PT3检测出再冷凝器顶部压力,然后通过控制器PIC进行控制。正常情况下,通过控制器PIC1控制阀门PCV1的开度来调节qVLNG,从而达到控制pT3的目的;当pT3超过高压设定点时,PIC3控制器通过开启阀门PCV3将BOG气体排放至BOG管线来降低其压力;当pT3低于低压设定点时,PIC4控制器开启PCV4阀,通过外输NG补气来升高pT3。因为不管是进入再冷凝器BOG压力、温度波动引起的ML/B变化,还是qVBOG变化都会在pT3得到反映,所以该控制方式能够很好地解决控制系统A/B所存在的pT3波动所造成的液位控制不稳定的问题。而压缩机负荷升降时,PIC1会通过调节PCV1的开度来控制pT3,同时针对压力引起的液位波动也会通过LIC2分程控制LCV2A和LCV2B来稳定液位。这样通过PIC1和LIC2的协同控制就能较好地稳定LT。

2.2.2再冷凝器液位控制

由图4可知,LT主要采用LIC2对再冷凝器旁路LCV2A和LCV2B进行分程控制。当LT降低时,LIC2开大LCV2A和LCV2B阀门开度,来提高pT2,从而升高LT;当LT上升时,LIC2减小LCV2A和LCV2B阀门开度,来降低pT2,从而降低LT。当LT低于低液位设定值时,通过低选器FX2降低压缩机的负荷从而增加LT。

根据某LNG接收站控制系统C实际运行来看,当高压泵启、停时,虽然pT2会快速下降,但由于其再冷凝器容积较大,并没有导致LT的快速降、升,所以单独使用LIC2对LCV2A和LCV2B阀门的分程控制便能保持LT稳定。但对于再冷凝器容积较小的LNG接收站而言,高压泵启、停时,单独使用LIC2对LCV2A和LCV2B阀门的分程控制并不能实现对LT的控制。

2.2.3高压泵入口温度控制

由图4可知,当TT2高于高温设定值时,通过低选器FX2降低BOG压缩机的负荷来降低TT2。这种选择温度作为控制点来降低压缩机的负荷并不是很理想,因为此处对高压泵运行产生影响的直接因素为ΔpDIC,而ΔpDIC则是由pT2和TT2决定的,单独采用温度来控制显得不足,当pT2较高时,即使TT2超过其设定值,ΔpDIC也可能足够高,对高压泵的正常运行并不会产生影响,在这种情况下降低BOG压缩机的负荷并不是太合理。

2.3通用控制系统

综合上述分析,提出一种BOG再冷凝工艺的通用控制系统,如图5所示。该控制系统立足于控制系统C,并作适当改进: 1) 再冷凝器顶部压力控制转为差压控制与压力控制并用;2) 高压泵入口LNG由温度控制改为饱和蒸汽压差控制;3) 再冷凝器旁路增加低流量控制。

图5 通用控制系统示意

2.3.1正常控制

正常情况下,pT3由PICN控制器直接控制PCV1阀的开度,来调节进入再冷凝器LNG流量,达到稳定pT3的目的,同时顶部高压控制和低压控制与控制系统C一致;LT由LIC2控制器分程控制(与控制系统C一致);再冷凝器低液位、旁路低流量和高压泵入口饱和蒸汽压差的控制与控制系统A/B一致。

2.3.2运用差压控制稳定高压泵启停时再冷凝器液位

差压控制主要是针对再冷凝器容积较小,高压泵启、停时pT2快速变化导致LT不稳定而增加的控制系统。液位控制过程以高压泵启动为例。

1) 降低顶部压力,增大差压稳定液位。高压泵启动,pT2快速下降,PDX2(差压模块)计算出差压小于低设定值并将信息传送至PT2X,同时PT2IC也将“pT2低”信号传送至PT2X;PT2X将“pT2下降而导致的差压小”信号传送至PDICL(差压小控制器),PDICL将此信号传送给PDICX(差压大、小选择器);PXO通过PDICX的“差压小”信号超驰PXS的压力控制,增大PCV1阀门开度,使qVLNG增加,从而减小pT3,以达到增大差压、防止液位下降的目的。

2) 升高底部压力,增大差压稳定液位。高压泵启动时,除了差压控制稳定液位外;同时,由于pT2快速下降,导致LT也下降,液位控制器LIC2会自动增加LCV2A或LCV2阀门开度,升高pT2,增大ΔpDIC,防止LT持续下降。

3) 延时控制减缓顶部压力恢复,稳定液位。随着pT2升高,pT3减小,当ΔpDIC增大到低设定值时,PXO取消“差压小”超驰,将PCV1的控制转为压力控制。由于pT3低于正常压力设定值,压力控制会减小PCV1阀的开度,增加pT3;同时,LIC2还会继续增加LCV2A或LCV2的开度来增大pT2,从而升高LT。但为了防止pT3增加过快,导致LT再次下降,取消“差压小”超驰时,PXS压力控制首先采用PICD延时控制,减缓pT3的升高,使LT继续升高;当LT上升至正常值,PXS从PICD延时控制切换为PICN正常控制,从而保证LT稳定。反之,高压泵停止时,亦然。

3结束语

该接收站采用通用控制系统很好地解决了由于再冷凝器顶部压力波动、BOG压缩机升降负荷及高压泵启停时再冷凝器液位控制难等问题,使再冷凝器的运行也更加平稳。但由于不同LNG接收站再冷凝器结构参数和冷凝性能存在差异,所以运用通用控制系统前,应首先通过实际运行确定再冷凝器压差与液位的修正系数,然后反复试验确定PID控制参数。

参考文献:

[1]金光,李亚军.LNG接收站蒸发气体处理工艺[J].低温工程,2011(01): 51-56.

[2]刘浩,金国强.LNG接收站BOG气体处理工艺[J].化工设计,2006,16(01): 13-15.

[3]李景武,余益松,王荣,等.液化天然气BOG回收技术的现状与进展[J].煤气与热力,2014,34(10): 20-26.

[4]李兵,程香军,陈功剑.LNG接收站BOG处理技术优化[J].天然气与石油,2012,30(05): 27-30.

[5]杨志国,李亚军.液化天然气接收站蒸发气体再冷凝工艺的优化[J].化工学报,2009,60(11): 2876-2881.

[6]吕俊,张昌维,傅皓.LNG接收站BOG压缩机处理能力计算及选型研究[J].化工设计,2011,21(01): 14-16.

[7]李昭新,孙骥姝.LNG接收站BOG再冷凝器系统不稳定问题探讨[J].石油规划设计,2014,25(05): 37-39.

[8]姜国良,侯志强,刘骁,等.山东LNG接收站再冷凝器工艺及控制系统[J].油气储运,2015,34(01): 42-45.

[9]景佳琪.LNG接收站再冷凝器工艺控制分析[J].管道技术与设备,2015(03): 35-38.

[10]刘庆胜,周琳琳.LNG接收站再冷凝器工艺控制研究[J].石油化工自动化,2014,50(03): 17-19.

Analysis of Process Parameters and Control Systems on Re-condenser at LNG Terminal

Li Xin1, Chen Shuai2

(1. Xinjiang Hualong Oilfield Technology Company Limited, Karamay, 834000, China;2. PetroChina Dalian Liquefied Natural Gas Company Limited, Dalian, 116600, China)

Abstract:The superior or inferior performance of control system of re-condenser not only affects the stability of process operation at LNG terminal, but also determines the difficulty of process operations. The main process parameters including mass ratio of required LNG to BOG as BOG condensing, liquid level of re-condenser and saturated steam pressure difference of high pressure pump suction inlet and so on. The control programs for several classic re-condenser at domestic LNG terminal are compared. One common control system is determined by combining the advantages of each control program and proper modification of these control programs. The system can stabilize the re-condenser liquid level during high pressure pump start-up and shut-down through differential pressure control. It can timing control and retard top pressure recovery and ensure stable operation of re-condenser very well.

Key words:re-condenser; LNG terminal; process parameters; control systems; BOG

基金项目:新疆维吾尔自治区科技兴新专项(项目编号: 22014019B11)。

作者简介:李鑫(1983—),女,新疆克拉玛依人,现就职于新疆华隆油田科技股份有限公司,主要从事生产管理、油田开发工艺、数字油田及工业控制系统等相关领域工程技术研究,任助理工程师。

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2016)02-0037-06

稿件收到日期: 2015-11-04,修改稿收到日期: 2015-12-01。