管道内检测技术在输气管道中的研究与应用

孙博,聂文

(中石化天然气榆济管道分公司,济南 250000)

管道内检测技术在输气管道中的研究与应用

孙博,聂文

(中石化天然气榆济管道分公司,济南 250000)

摘要:管道内检测技术可完整地检验管道内、外腐蚀及焊缝缺陷,详细介绍了该技术的分类、适用范围和优缺点。选择了变形检测器和漏磁腐蚀检测器应用于榆济输气管道中,通过对检测器性能指标的分析、内检测作业的流程介绍以及检测结果的评估,阐述了管道内检测技术在输气管道的运行管理中的重要作用,可全面了解管道现状,及时排除安全隐患,保证管道的安全平稳运行。

关键词:输气管道内检测技术技术指标

中石化天然气榆济管道分公司主要从事榆林-济南天然气长输管道的运营管理,担负着向陕西、山西、河南、山东、河北等省份的供气任务。管道投入运行5a来,累计输送1.6×1010m3天然气,在提供清洁能源的同时,创造了较好的经济效益和社会效益。随着管道运行时间的延长,定期对管道进行检测,掌握管道内、外部情况变化,是保证管道安全、平稳运行的重要措施。该公司近年来在管道完整性管理方面做了大量工作,首次应用管道内检测技术对榆济输气管道进行了全面检测,通过对管道的检测与安全评价,不仅可以大幅降低管线事故发生率,而且可以避免不必要和无计划的管道维修和更换,从而获得巨大的经济效益和社会效益。

1管道内检测技术

对输气管道进行检测主要有外检和内检两种方式,管道外检测主要通过对阴极保护系统及防腐层的间接检测来定点开挖检测管道缺陷,所以管道外检测只能对管道开挖点进行管道腐蚀评价,不能对管道进行连续性、全面性的评价。而进行管道内检测时,检测器随介质在管道内运行,检测具有连续性、全面性,对管道的剩余强度评价、管道剩余寿命预测和风险评价更加准确、连续、全面。管道中可以被检测到的缺陷主要有3种类型: 几何形状异常、金属损失(腐蚀、划伤等)、裂纹。对应于上述缺陷类型,各专业检测公司生产有对应的检测器,按照检测器功能,可分为几何变形检测器、金属检测器、裂纹检测器等。

1.1测径检测技术

管道几何形状的异常多因受到外部机械力或焊接残余应力等原因造成,通过使用适当的检测装置可以检测出各种原因造成的、影响管道有效内径的几何异常现象并确定其程度和位置。测径器是用于检测、定位和测量管壁几何形状异常的,常用的测径器使用一定排列的机械抓手或有机械抓手的辐射架。机械抓手压着管道内壁并会因横断面的任何变化引起偏移,这些偏移可能是由于一个凹陷、偏圈、褶皱或附着在管壁上的碎屑引起的。捕捉到的偏移信号被转换为电子信号存储到机载的存储器上,将1次运行后的数据取出并使用合适的软件加以分析和显示,从而确定那些可影响到管道完整性的异常点。目前市场上的测径器提供的被测管径范围从100~1500mm不等,其灵敏度通常为管段直径的0.2%~1.0%,精度大约为0.1%~2.0%。

1.2金属损失检测技术

1.2.1漏磁通检测技术(MFL)

在所有管道内检测技术中,漏磁通检测技术历史最长,因其能检测出管道内、外腐烛产生的体积型缺陷,对检测环境要求低,可兼用于输油和输气管道,可间接判断涂层状况,其应用范围最为广泛。检测原理: 在油气管道检测中利用永久性磁铁将管道管壁饱和磁化,与被测管壁形成磁回路,当管壁没有缺陷时,磁力线囿于管壁之内;当管壁存在缺陷时,磁力线会穿出管壁产生漏磁。通过此原理制成的检测器主探头拾取金属损失处的漏磁信号,探头能够区分管道内壁和外壁金属损失缺陷。里程轮系统实时记录管道里程信息。地面标记系统记录检测器通过设标点上方的准确时间,结合所釆集的管道里程信息精确确定管道缺陷所在管道的里程位置,同时周向传感器能够确定缺陷所在管道的周向位置。

1.2.2压电超声波检测技术

压电超声波检测技术原理类似于传统意义上的超声波检测,传感器通过液体耦合与管壁接触,从而测出管道缺陷。超声波检测对裂纹等平面型缺陷较敏感,检测精度很高,是目前发现裂纹最好的检测方法。但由于传感器晶体易脆,传感器元件在运行管道环境中易损坏,且传感器晶体需通过液体与管壁保持连续的耦合,对耦合剂清洁度要求较高,因而仅限于液体输送管道。

1.2.3电磁波传感检测技术(EMAT)

超声波能在一种弹性导电介质中得到激励,而不需要机械接触或液体耦合。EMAT利用电磁物理学原理以新的传感器替代了超声波检测技术中的传统压电传感器。当电磁波传感器载管壁上激发出超声波能时,波的传播采取已关闭内、外表面作为“波导器”的方式进行,当管壁是均匀的,波延管壁传播只会受到衰减作用;当管壁上有异常出现时,在异常边界处的声阻抗的突变产生波的反射、折射和漫反射,接收到的波形就会发生明显的改变。由于基于电磁声波传感器的超声壁检测最重要的特征是不需要液体耦合剂来确保其工作性能,因而该技术提供了输气管道超声波检测的可行性,是替代漏磁通检测的有效方法。

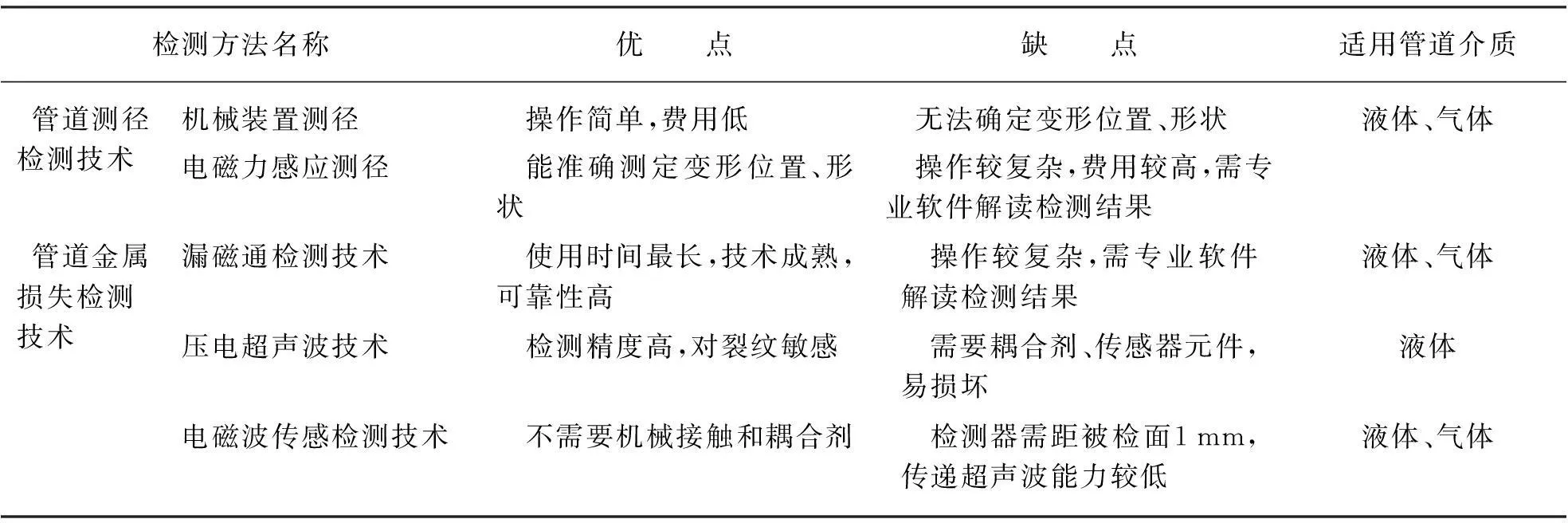

1.3各检测技术优缺点

综合以上各检测器的使用范围和检测方法,总结各检测方法的优缺点,见表1所列。

表1 各检测技术特点

2管道内检测技术在榆济输气管道中的应用

2.1检测技术的选用

榆济输气管道是一条运行近5a的在役输气管道,需要选择技术成熟、操作相对简单、对管道内流体不会造成其他影响的检测方法。根据目前大多数管道检测方法,本次榆济管道内检测作业选择了几何变形检测和漏磁检测方法,因为上述两种方法仅在国内就在包括西气东输一、二线,陕京一、二线,涩宁兰管道等多个大口径输气管道和兰成渝油品管道等近万多公里的油气管道中得到大范围的应用,技术已经成熟,检测服务商队伍也较多,便于遴选。管道企业可通过这两种方法的检测结果综合来判断管道本体的情况。

2.2检测器的技术指标

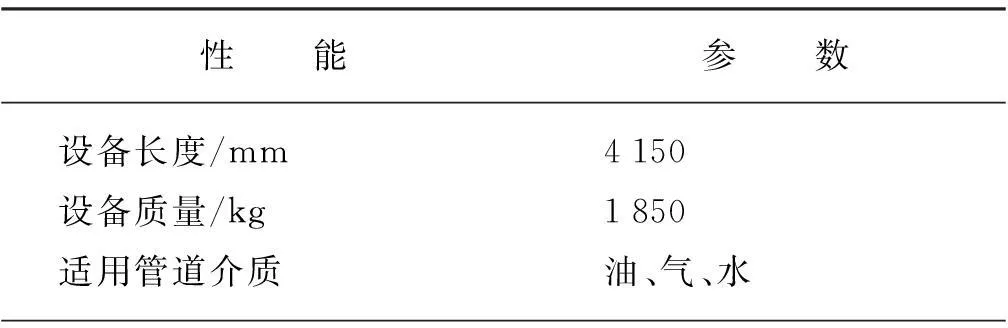

2.2.1变形检测器

该输气管道本次内检测作业选取了高精度多通道变形检测器,该变形检测器可以检测到管道凹陷、椭圆度变形、壁厚变化、造成管道内径变化的管道附件、管道长度、阀门、三通、环焊缝、弯头等信息。运用变形检测器能找到变形点的准确位置,确定其尺寸大小,以便及时改造,消除隐患,确保管线安全、高效、平稳地运行,其参数见表2所列。

表2 高精度变形检测器技术指标

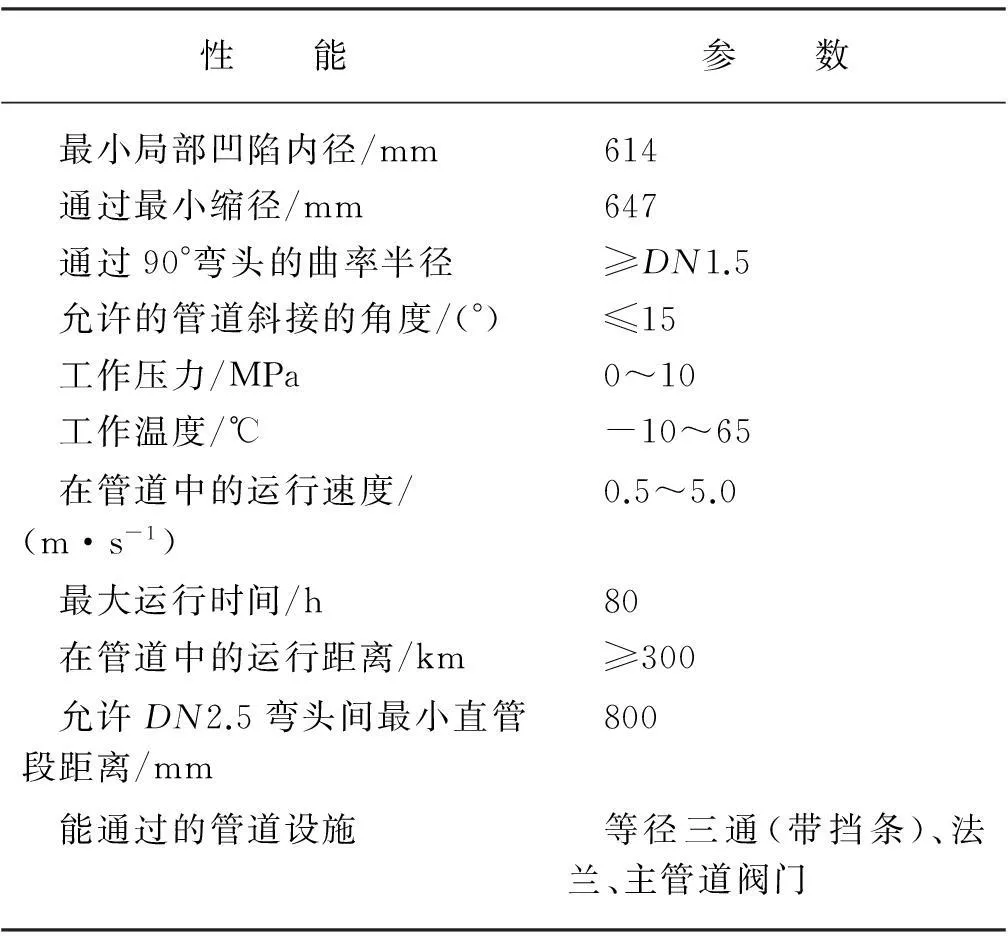

2.2.2漏磁腐蚀检测器

该输气管道本次内检测作业选取了高清晰度漏磁检测器,该检测器是一个智能检测系统,可实时检测并记录金属管体上的一般缺陷、坑状缺陷、大面积腐蚀、机械损伤、内部缺陷、焊缝异常、划痕、打孔盗油点等管道异常缺陷信息及套管、补丁、阀门、三通等管道附件。通过后期数据分析处理,可以确定管道异常缺陷信息及相关管道附件的精确位置和尺寸大小,其参数见表3所列。

表3 高清晰度漏磁腐蚀检测器技术指标

续 表3

2.3内检测作业过程

该公司自2015年6月16日至6月19日,使用泡沫清管器、四碟清管器、两直四碟测径清管器、两直四碟钢刷清管器、两直两碟磁力清管器对汾阳输气站-平遥输气站间的管道进行了7次清管,在确认清管效果满足检测器运行要求后,投运φ711高精度变形检测器1次,φ711高清晰度漏磁腐蚀检测器1次。

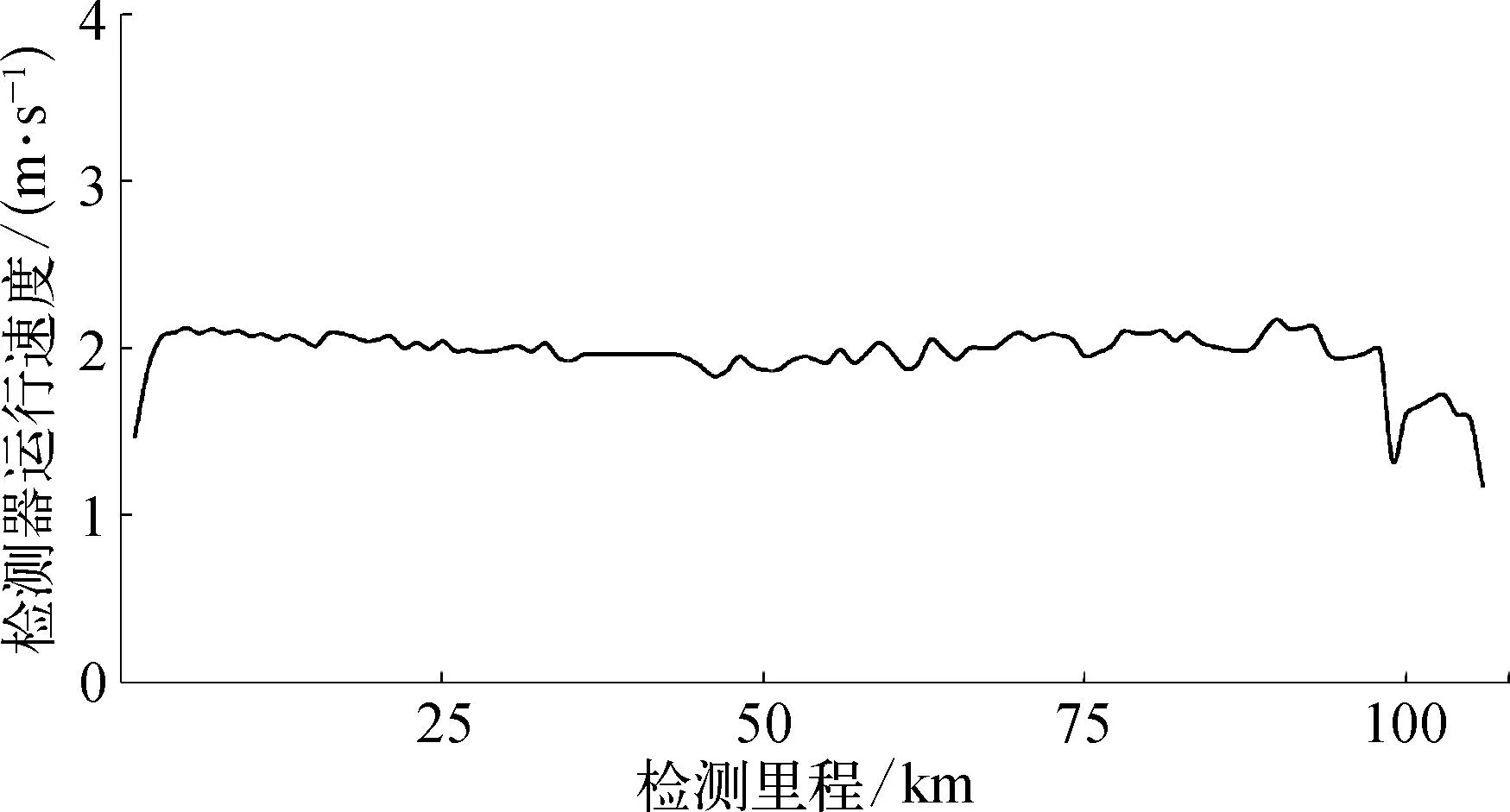

φ711高精度变形检测器运行速度范围: 0.1~4.0m/s,该次检测运行期间平均速度满足检测器最佳运行速度要求,检测器运行速度曲线如图1所示。

图1 变形检测器运行速度曲线示意

φ711高清晰度漏磁腐蚀检测器运行速度范围: 0.1~4.0m/s,该次检测期间检测器运行速度平稳,运行期间平均速度是1.9m/s,满足检测器的最佳运行速度要求,检测器运行速度曲线图如图2所示。

2.4检测结果

通过对榆济输气管道汾阳输气站-平遥输气站间的管道进行变形检测和腐蚀检测,检测器各通道信号清晰完整,信号质量良好。对该管道变形检测数据进行初步分析,在管道上未发现不小于管道外径5%的变形点;对该管道腐蚀检测数据进行初步分析,在管道上未发现深度不小于管道正常壁厚50%以上的金属损失点。

图2 腐蚀检测器运行速度曲线示意

3结束语

管道内检测技术对于输气管道的运行管理具有重要意义,各油气输送管道应定期开展管道内检测作业,通过开展管道内检测作业可以全面了解管道现状、及时排除安全隐患、合理利用维修费用、实现管道的科学管理,保证输气管道的安全平稳运行,以更好地实现油气输送企业的经济效益和社会效益。

参考文献:

[1]宋生奎,宫敬,才建,等.油气管道内检测技术研究进展[J].

石油工程建设,2005,31(02): 10-14.

[2]袁厚明.地下管线检测技术[M].北京: 中国石化出版社,2012.

[3]刘海峰,胡剑.国内油气长输管道检测技术的现状与发展趋势[J].天然气工业,2004,24(11): 147-150.

[4]宋德琦,苏建华,任启瑞.天然气输送与储存工程[M].北京: 石油工业出版社,2004.

[5]张良鹤.天然气集输工程[M].北京: 石油工业出版社,2001.

[6]董邵华.管道完整性管理技术与实践[M].北京: 中国石化出版社,2015.

[7]李长俊.天然气管道输送[M].北京: 石油工业出版社,2008.

[8]杨理践,张国光,刘刚.管道漏磁内检测技术[M].北京: 化学工业出版社,2014.

[9]何仁泽.油气管道检测与评价[M].北京: 中国石化出版社,2010.

[10]桑运水,刘鸿升,王允.输送管道在线检测安全评价及修复技术[M].东营: 石油大学出版社,2005.

[11]宋志强,张莹,黄军.输油管道裂纹缺陷漏磁检测信号辨识分析[J].化工自动化及仪表,2015,42(05): 487-491.

[12]魏亮,范华平,于涛.输油管道PID控制的影响因素与控制标准[J].化工自动化及仪表,2015,42(05): 560-563.

[13]王秀芳,汪清,李博健.基于自适应最优核时频分析的管道泄漏检测应用研究[J].化工自动化及仪表,2015,42(07): 770-773,849.

[14]高丙坤,任秀菊.基于改进差分进化算法的神经网络管道泄漏检测[J].化工自动化及仪表,2014,41(01): 14-18.

Study and Application of Inner Measurement Technology in Gas Transportation Pipeline

Sun Bo, Nie Wen

(Sinopec Yuji Natural Gas Pipeline Branch, Ji’nan, 250000, China)

Abstract:The pipeline inner detection technology can be used to detect internal and external corrosion and weld defects of the pipeline completely. The technical classification, applicable range, advantages and disadvantages are detailed introduced. Deformation detector and magnetic leakage detector are selected to be applied in Yuji gas transportation pipeline. The importance of pipeline inner detection technology in operation management of gas transportation pipeline are expounded through the analysis of detector performance index, introduction of detection work procedure and evaluation of testing result. It can be helpful to understand overall situation of pipeline and eliminate potential safety hazard instantly to ensure safe and stable operation of pipeline.

Key words:gas transportation pipeline; inner measurement technology; technical index

作者简介:孙博(1982—),男,山西万荣人,2007年毕业于西安理工大学机械自动化专业,获学士学位,现就职于中石化天然气榆济管道分公司,主要从事天然气长输管道安全生产运行技术研究及管理工作,任工程师。

中图分类号:TE973.6

文献标志码:B

文章编号:1007-7324(2016)02-0058-04

稿件收到日期: 2015-11-29,修改稿收到日期: 2016-01-20。