硬质聚氨酯泡沫材料在胶合板生产中的应用

李 琪李 明陈 澄曹广梅李荣耕毛 安*

(1.山东农业大学林学院,泰安 271018;2.江西省会昌县第二中学,会昌 342600)

硬质聚氨酯泡沫材料在胶合板生产中的应用

李琪1李明1陈澄1曹广梅1李荣耕2毛安1*

(1.山东农业大学林学院,泰安271018;2.江西省会昌县第二中学,会昌342600)

摘要:采用粉末状硬质聚氨酯泡沫与异氰酸酯树脂以不同比例混合,压制三层胶合板并测试胶合强度,考察聚氨酯粉末的加入对异氰酸酯树脂胶合性能的影响。结果表明:随着聚氨酯粉末加入量的增加,树脂体系黏度有所增加;目数为500目的聚氨酯粉末对异氰酸酯胶合强度有一定增强作用,但加入量过大时(25%)胶合强度反而降低;目数为60目的聚氨酯粉末对胶合强度没有明显增强作用。适量聚氨酯微细粉末的加入,减少了树脂向木材的渗入,增强了板材的胶合性能。

关键词:硬质聚氨酯泡沫;异氰酸酯;胶合板;胶合强度

聚氨酯是应用广泛的一种高分子材料,每年产生大量废弃物。例如汽车行业,美国每年从报废汽车中得到的破碎残余物有近500万t,其中聚氨酯发泡材料约占16%的比重[1-2]。2014年,中国汽车技术研究中心组织起草了《报废汽车破碎技术规范》行业标准(征求意见稿)[3],其中规定:“破碎分选后可再生资源综合回收率不能低于90%”。聚氨酯发泡材料的回收利用已成为迫切需要解决的问题,寻找一种经济可行的方法,既能保护环境、减少污染,又可以节约资源。

我国人造板工业发展迅速,2014年人造板产量已超过3亿m3,同比增长11%。人造板所用胶黏剂目前主要为脲醛树脂胶,用其生产的人造板存在甲醛释放和防水性差的问题已成共识[4-5]。异氰酸酯是目前比较理想的替代胶种[6],在北美主要用于胶接定向刨花板和中密度纤维板,在国内也逐渐得到应用。与甲醛系列热固型合成树脂相比,异氰酸酯具有反应性强、固化快、胶层耐水性好、无甲醛释放等优点,但较高的成本限制了它的广泛应用[7]。另外,异氰酸酯中的单体成分因分子量较小,容易过多渗入木材孔隙而造成单板表面缺胶,因此一般不直接用于胶接胶合板[8]。

针对以上问题,笔者尝试将粉末状硬质聚氨酯泡沫与异氰酸酯树脂进行混合并压制胶合板,研究聚氨酯粉末对异氰酸酯胶合性能的影响,为硬质聚氨酯泡沫材料的合理回收利用及工艺技术开发提供一定的实践依据。另外,聚氨酯粉末的加入可使胶黏剂体系的黏度增加,有效降低胶黏剂大量过度渗入木材,为异氰酸酯在胶合板生产中的应用探索一个新的可能途径。

1材料与方法

1.1原料及设备

聚氨酯粉末,目数分别为60目和500目,含水率1%~2%,美国Mobius Technologies公司提供;异氰酸酯(pMDI),Lupranate M20FB,美国BASF公司提供;杨木单板,幅面300mm×300mm,厚度1.4~1.6mm,含水率8%~10%。

Nikon SMZ 1500体视变焦显微镜,日本尼康公司出品;数显式旋转黏度计,英国SHEEN公司出品;热压机,德国DIEFFENBACHER公司出品;万能力学试验机,美国INSTRON公司出品。

1.2研究方法

采用Nikon SMZ 1500体视变焦显微镜,表征聚氨酯粉末的微观形态,在放大112.5倍的条件下,分别观察2种目数聚氨酯粉末的特征。采用SPOTTM软件分析处理图像。

1.3胶合板的制备及性能检测

按照异氰酸酯(质量)∶聚氨酯粉末(质量)的质量比设计5个试验比例,即100∶0、95∶5、85∶15、75∶25和65∶35的比例,将异氰酸酯分别与2种不同目数的聚氨酯粉末混合,充分搅拌后在30 min内涂布于单板表面,涂胶量为120g/m2。热压条件:温度120℃,压力1.5 MPa,时间1 min/mm,压制三层胶合板。

树脂黏度按照GB/T 14076-2004标准测定。热压后的胶合板陈放24h后,按照GB/T9846.4-2004制备测试试件;胶合强度按照GB/T 17957-2013和GB/T 9846-2004标准中的I类胶合板要求测定。以上试验每组压制2块胶合板,每张板上取6个试件,结果取平均值。

2结果与分析

2.1聚氨酯粉末的微观形态表征

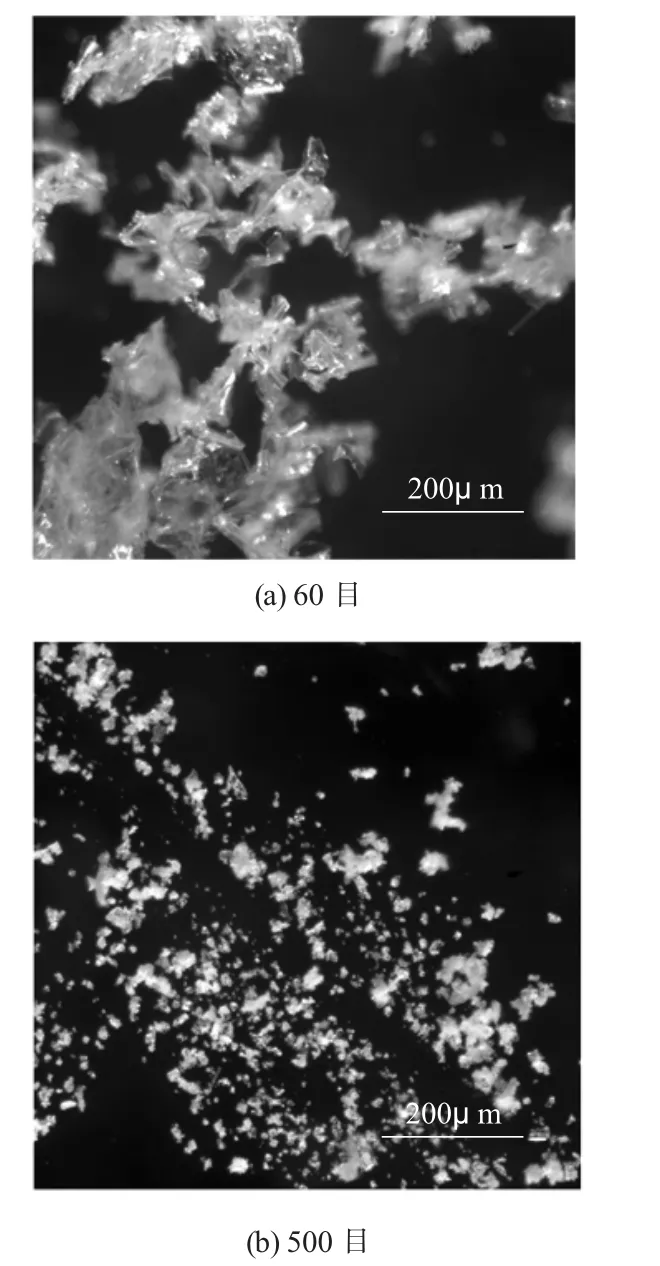

本试验所用硬质聚氨酯泡沫材料,由已知原料(芳香族聚酯多元醇、甲苯二异氰酸酯(TDI)和少量催化剂、扩链剂、发泡剂等)按照常规工业制备程序发泡而成,经研磨加工分别制成60目和500目2种粒度。图1为2种不同目数聚氨酯粉末在体视显微镜下放大112.5倍的微观形态。

图1 聚氨酯粉末的微观形态(×112.5)

由图1可以看出,(a)图中的60目聚氨酯粉末具有明显的泡沫材料特征,表面多孔,形状不规则,具有一定的压缩性,内部较多皱褶;而(b)图中的500目粉末更接近颗粒形态,难以直接从图中识别出是否来源于聚氨酯泡沫材料。

2.2聚氨酯粉末加入量对异氰酸酯黏度的影响

聚氨酯粉末加入胶黏剂体系后,由于其仍然具有一些多孔泡沫结构的特征,吸收了部分液体异氰酸酯树脂,引起体系黏度的变化。总体看来,随着聚氨酯粉末加入量的增加,体系黏度迅速增加;相同加入量条件下,500目粉末形成的体系黏度较60目粉末形成体系的黏度更大(表1)。粒度较小的聚氨酯粉末比表面积更大,其与异氰酸酯树脂之间可能存在更多的物理化学作用,如异氰酸酯与聚氨酯粉末中的少量水分发生反应、异氰酸酯与粉末中的—NH—基团发生反应[8]、聚氨酯粉末本身的团聚效应等,这些作用都有可能导致黏度的增加。

表1 聚氨酯粉末加入量对树脂体系黏度的影响

当聚氨酯粉末加入量为25%时,体系黏度过大,无法进行黏度测试,但可进行涂胶作业。当加入量为35%时,体系完全失去流动性,树脂基本被聚氨酯粉末吸收,无法进行黏度测试,也无法进行涂胶作业。因此在胶合板制备中,不压制以这种配比为胶黏剂的板材。

2.3 500目聚氨酯粉末加入量对胶合强度的影响

异氰酸酯与木材的反应十分复杂,一般认为,在胶接木材过程中,异氰酸酯与木材中的水反应首先生成胺类物质,进而与多余游离异氰酸酯基发生交联反应,生成聚氨酯-聚脲结构。同时,异氰酸酯也能自聚生成二聚体和三聚体,并形成环状结构。这些反应使树脂获得内聚强度[9],在树脂自身交联固化的同时,与木材中的羟基反应,形成胶接力。异氰酸酯固化后可形成稳定的网状交联结构。

对异氰酸酯树脂胶压制的胶合板进行胶合强度测试,结果(表2)可以看出,随着500目聚氨酯粉末加入量的增加,胶合强度迅速提高,当加入量为15%时达到最大值,随后胶合强度开始降低。当采用纯异氰酸酯胶接胶合板时,由于杨木单板材质相对较疏松,分子量较低的异氰酸酯极容易渗入木材孔隙而造成单板表面缺胶,从而影响到板材的胶合性能。

表2 500目聚氨酯粉末加入量对胶合强度的影响

试验结果表明,加入一定量的聚氨酯粉末后形成的胶黏剂体系黏度有所增加,可有效阻止胶黏剂过度渗入木材。异氰酸酯同时也可能与聚氨酯之间发生了反应,但由于聚氨酯粉末中并无大量残留的异氰酸酯基团,并且水分含量仅为1%~2%,因此可能的作用关系是:异氰酸酯与聚氨酯粉末中的少量水分发生反应;异氰酸酯与粉末中的—NH—基团发生反应[8];聚氨酯粉末中的极性基团和木材羟基等基团之间存在氢键作用等。前两个反应的发生,有利于增加异氰酸酯树脂固化后的交联密度,提高内聚强度;后者的发生有利于增强聚氨酯粉末和木材之间的作用,最后的结果可能都有利于胶合强度的提高。目前,对于聚氨酯与木材-异氰酸酯胶合体系中各组分作用关系的研究还有待深入。另外,聚氨酯的加入,可能使异氰酸酯固化后脆性的网状交联结构增加一定的韧性,从而提高了胶层耐老化性能;部分聚氨酯粉末甚至有可能随异氰酸酯分子一起进入木材孔隙并参与树脂的聚合反应,增加交联密度,从而实现增强木材与异氰酸酯之间胶接力的作用。这些假设都有待进一步的试验证明。

当500目的聚氨酯粉末加入量为25%时,胶合强度开始下降,其原因可能是聚氨酯加入量过多,吸收大量的树脂,引起体系黏度增加过快,影响树脂对单板表面的润湿性,导致树脂较难渗入木材,在木材孔隙间不能形成网状交联结构;同时,过多的聚氨酯粉末存在于树脂中,也会使固化后的胶层失去连续性,从而影响板材的胶合强度。

2.4 60目聚氨酯粉末加入量对胶合强度的影响

从表3可以看出,加入60目的聚氨酯粉末后,对提高胶合强度没有明显的作用。

表3 60目聚氨酯粉末加入量对胶合强度的影响

从图1中不同目数聚氨酯粉末微观形态的对比可以看到,60目聚氨酯粉末更多地具有多孔泡沫材料的性质,与异氰酸酯混合后,可能会将大量树脂吸收进入粉末内部并包裹起来,导致单板表面缺胶。加入60目聚氨酯粉末的树脂固化后,在水煮测试条件下,胶层中的聚氨酯成分可能会吸收水分而引起膨胀,导致胶层在循环测试中更容易被破坏,进而影响板材的胶合强度和木破率。

3结 论

3.1试验结果表明,随着聚氨酯粉末加入量的增加,树脂体系黏度随之增加;当加入量为35%时,树脂黏度过大,无法涂胶。

3.2 500目聚氨酯粉末对异氰酸酯胶合强度有一定增强作用,但加入量过大时(25%)胶合强度反而降低;60目的聚氨酯粉末对板材的胶合强度没有明显的增强作用。

3.3适量聚氨酯粉末的加入,减少了树脂向木材的大量渗入,增强了板材的胶合性能,为异氰酸酯在胶合板中的应用提供了一个新的可能途径,为硬质聚氨酯泡沫材料的合理回收利用工艺及应用技术的开发提供了一定的实践依据。

参考文献

[1]Kanari N.E.End-of-life vehicle recycling in the European Union.2003,http://www.tms.org/pubs/journals/jom/0308/kanari-0308.himl,Accessed on January8,2015.

[2]Hook B.R.Autoshredder residue recyclingresearched.American Recycler,2008,http://www.americanrecycler.com/1008/auto.shtml,Accessed on January9,2015.

[3]商务部市场体系建设司.关于《报废汽车破碎技术规范(征求意见稿)》征求意见的函.2014,http://scjss.mofcom.gov.cn/article/cx/201404/20140400568450.shtml.

[4]王兵,叶雪琴.低游离甲醛脲醛树脂胶粘剂的合成[J].广州化工,2008,36(3):50-53.

[5]刘振,陈晓康,郭振宇,等.低游离甲醛脲醛树脂的研究进展[J].热固性树脂,2010,25(4):58-62.

[6]郑凤山,杨勇.关于对人造板生产用异氰酸酯胶粘剂的一点认识[J].人造板通讯,2003(7):15-16.

[7]王维新.异氰酸酯及其在人造板生产上的应用[J].中国人造板,2008(4):16-17.

[8]Pizzi A.Synthetic adhesives for wood panels:Chemistry and Technology-a critical review.Rev[J].Adhesion Adhesives,2014,2(1):85-125.

[9]耿志忠,顾继友,高振华.木材用聚氨酯胶黏剂的研究进展[J].化学与粘合,2007,29(2):113-116.

(责任编辑:潘启英)

Application of Rigid Polyurethane Foam Powders in Plywood Manufacturing

LI Qi

(College of Forestry,Shandong Agricultural University,Shandong Taian 271018)

AbstractIn this study,rigid polyurethane foam powders were mixed with isocyanate resin at different ratios.Three-layer plywood was made and tested.The effect of the addition of polyurethane powders on bonding strength of isocyanate resin was investigated.The results showed that with the increase of the amount of polyurethane powders,the viscosities of the resins increased.Polyurethane powders with mesh of 500 improved bonding strength of isocyanate.However,for the addition of 25%,the bonding strength decreased.Polyurethane powders with mesh of 60 could not improve the bonding strength.The addition of proper amount of fine polyurethane powders into isocyanate resins reduced permeation of resin into wood and improved bonding strength.

Key wordsRigid polyurethane foam;Isocyanate;Plywood;Bonding strength

中图分类号:TS653.3,TQ433.4+32

文献标识码:A

文章编号:1001-9499(2016)03-0045-04

作者简介:第1李琪(1984),女,博士,副教授。主要研究方向:生物质能源与材料科学。

通讯作者:毛安(1982-),男,博士,副教授。研究方向:木材胶黏剂与人造板。

收稿日期:2016-03-23