状态监测技术在离心水泵上的应用

顾 翼

(中国石化上海石油化工股份有限公司化工部,上海200540)

状态监测技术在离心水泵上的应用

顾翼

(中国石化上海石油化工股份有限公司化工部,上海200540)

摘要:运用机泵状态监测技术对离心水泵突发故障的分析,及时发现轴承的早期异常损坏,消除机泵因轴承滚动体质量不佳引起的故障,避免了机泵零件的恶性损坏,为机泵振动状态监测系统的推广提供实例。

关键词:状态检测离心泵轴承故障原因

中国石化上海石油化工股份有限公司化工部(以下简称化工部)动力车间厂部泵房共有8台流量为3 kt/h的双吸式离心水泵,其中P104泵是唯一采用变频电机驱动、保持管网压力稳定的主要设备。2014年11月17日该泵在运行过程中电机突然发出异常声音,经状态监测设备运维精益管理系统(PMS)数据分析判断为水泵轴承损坏,解体检查发现,泵前轴承滚动体碎裂,滚道严重磨损,与PMS数据分析情况一致。经更换轴承后水泵恢复正常运行,避免了机泵进一步损坏。

1设备基本概况

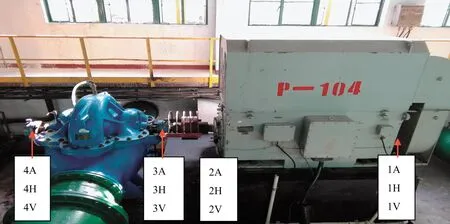

P104循环水泵为24SH-13型单级双吸卧式离心泵,泵壳中开,由上海中开泵机制造有限公司生产,2005年8月投入使用,配用电机功率为560 kW,流量3 168 m3/h,扬程47.4 m,转速970 r/min,转轴两端水平支承采用6320型单列向心滚动球轴承,二硫化钼锂基脂润滑。日常运行中,每周采用华阳检测仪器有限公司生产的便携式HY-106C测振仪和HY-860抄表仪采集振动数据后上传PMS系统,水泵各测点布置见图1所示。

图1 P104泵PMS状态监测测点分布

2故障及原因分析

2.1故障状况

P104泵曾于2012年1月进行了大修,更换了传动轴、叶轮、轴承等零部件,投用两年间运行平稳,至故障发生时共运行了24 030 h,2014年11月17日用HY-106C测振仪采集的P104泵故障中振动数据见表1所示。

表1 P104泵故障中振动数据 mm/s

由表1数据可知:三方向振动最大值位于水泵前轴承轴向3A处,表明机泵存在不对中现象。校中心发现,联轴器端面偏差0.31 mm,径向偏差0.52 mm,严重偏离联轴器对中要求的0.06 mm和0.08 mm允差值[1];水平向3H处振动数据增大,表明传动轴存在不平衡状况。

2.2PMS数据分析

调取PMS系统采集的P104水泵3A方向时域波形图和单趋势图,见图2~3。

图2 P104泵3A方向时域波形

图3 P104泵3A方向单趋势

由PMS时域指标可知:P104泵3A处测量值平均幅值为2.82 mm/s,有效值为3.99 mm/s,处于ISO-2372振动判定标准的B区,但歪度及峭度分别为0.55和6.71,严重偏离正常值0和3。由图2可见:幅值多处异常增大,且呈周期性出现,表明轴承内部有多处损伤;由单趋势图(图3)左段曲线可明显发现,故障发生前测量值波动明显,至11月17日猛增了一倍多,由此可判断泵前轴承发生了损坏。

2.3拆检轴承状况

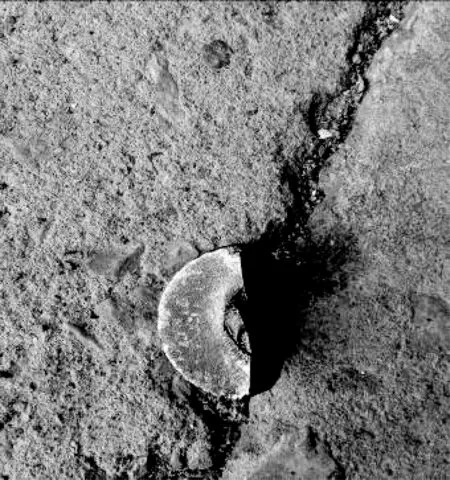

经拆卸P104泵前后轴承检查,发现泵前轴承外圈滚道磨损痕迹清晰;轴承球滚动体有多颗磨损,其中一颗碎裂,碎裂的滚动体芯部材质不一且界面出现了裂纹,见图4~6,由于前轴承球滚动体磨损、碎裂,导致前支承点功能失效,传动轴失衡,拆检情况与PMS数据分析状况一致。

图4 轴承外圈滚道磨损

图5 轴承球滚动体碎裂

图6 滚动体芯部材质不同

2.4故障原因分析

水泵运转过程中,轴承起着支承与传递载荷、保证运动及定位精度等多种基本功能,要满足这些功能,很大程度上取决于滚动体,试验证明,对轴承疲劳寿命的影响,滚动体排在轴承零件的第2位;对轴承振动或噪声的影响,滚动体排在轴承零件的第l位,轴承的异常声,以滚动体的表面划伤、磕碰伤影响最大[2]。

轴承内外圈滚道和滚动体在很高的接触应力作用下进行相对滚动,轴承钢的纯洁度对轴承性能影响很大,为避免轴承早期疲劳破坏,轴承钢大都采用真空脱气冶炼方法,减少非金属夹杂物含量,以提高接触疲劳寿命。

在安装、润滑、维护良好的条件下,滚动轴承的正常失效形式是滚动体或内外圈滚道上的点蚀破坏,是由于大量重复地承受变化的接触应力造成。对于24 h连续工作的水泵,轴承的预期计算寿命为100 000~200 000 h[3]。但P104泵轴承在运行了24 000 h后,轴承外圈滚道和滚动体已发生点蚀磨损,表明轴承已发生了早期疲劳破坏;碎裂滚动体芯部存在材质不一的状况,说明制造滚动体的材质纯洁度不佳。

由以上分析可得出:P104泵轴承因钢材真空脱气不彻底,造成滚动体芯部存在非金属夹杂物,因线膨胀因子的差异,在运转温度发生变化和交变接触应力作用下,滚动体内金属与非金属界面产生裂纹,在滚动体与轴承外圈接触时,造成固定外圈承受不稳定的脉动循环载荷,外圈滚道与部分滚动体表面发生点蚀磨损;滚动体内部裂纹在高频次的摩擦碰撞作用下延伸,直至滚动体碎裂,导致轴承振动值出现突升,联轴器对中发生严重偏离。

因此,轴承滚动体质量不佳是引起P104循环水泵轴承振动值突升的主要原因。由于PMS状态监测系统的使用,使轴承在早期异常损坏时得以及时发现,避免了机泵零件的恶性损坏而造成更大损失。

3故障处理

针对以上分析结果,对P104泵采取了更换前后轴承、精准对中等检修措施,安装前对轴承备件质量进行了外观及转动平稳性检查,并反馈供应商以提高备件的入库质量。检修后P104泵振动值明显下降,监测数据如表2,水泵运行状态十分平稳。

表2 P104泵维修后振动数据 mm/s

为加强运行机泵的状态监测工作,车间制定了设备员、操作工、运保人员三级监测体系,并由专人定期分析监测数据,及时发现异常,不断提高机泵预知检修的比例。

4结语

通过对P104循环水泵运行中突发的异常现象,运用PMS状态监测数据分析,及时发现了轴承的早期异常损坏,避免了重大事故的发生,为离心泵振动状态监测系统的推广提供了实例。

参考文献

[1]中国石油化工集团.石油化工设备维护检修规程第1册.[M].北京:中国石化出版社,2013:352.

[2]杨晓蔚,伍海云.滚动轴承对滚动体的技术要求[J].轴承,2010(8):57-61.

[3]濮良贵主编.机械零件[M].北京:高等教育出版社,1982:295.

国内外行业发展动态

Application of State Monitoring Technology in Centrifugal Pump

Gu Yi

(ChemicalDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

ABSTRACT

Keywords:state monitoring,centrifugal pump,bearing,causes of failure

收稿日期:2015-12-06。

作者简介:顾翼,男,1970年出生,1991年毕业于上海石油化工专科学校化工设备与机械制造专业,2003年毕业于华东理工大学(夜大)机械设计制造及其自动化专业(工学士),工程师,长期从事化工设备管理工作。

文章编号:1674-1099(2016)02-0055-03中图分类号:TP277

文献标识码:A

With application of the pump state monitoring technology for analysis of sudden failure of centrifugal pump,the early stage abnormal damage of bearing was detected,and the pump failure caused by poor quality of rolling bearings was eliminated so as to avoid the malignant damage of pump parts,which provided application examples for popularization of pump vibration states monitoring system.