先进控制系统在加热炉优化控制中的应用

徐进涛 徐卫敏

(中国石化公司上海石油化工股份有限公司芳烃部,上海 200540)

先进控制系统在加热炉优化控制中的应用

徐进涛徐卫敏

(中国石化公司上海石油化工股份有限公司芳烃部,上海 200540)

摘要:介绍了加热炉新增先进控制系统项目背景,装置工艺概况,先进控制系统的结构组成,F801炉子先进控制方案,项目实施过程中遇到的技术问题、产生问题的原因以及解决方案,分析了加热炉优化后带来的经济效益。项目实施后加热炉不仅运行的更加平稳,而且更加节能。

关键词:先进控制系统控制方案解决方案 经济效益

某炼化企业为了实现“打造世界一流芳烃装置”的目标,积极向国内外同类装置学习,引进先进控制系统(APC),希望通过APC项目的实施,可以改善过程动态控制的性能、减少过程变量的波动幅度,使之能更接近其优化目标值,从而使生产装置在接近其约束边界的条件下运行,最终达到增强装置运行的稳定性和安全性、保证产品质量的均匀性、提高目标产品收率、增加装置处理量、降低劳动强度、节约劳动力的使用、降低运行成本等目的[1]。

在加热炉先进控制方案设计中,为了实现加热炉平稳操作和降低装置能耗这两个目的,通过对加热炉全面排查,决定通过设计加热炉控制器对加热炉的空气配风量以及炉膛负压进行优化控制,根据燃料气的变化情况及时调整炉膛的配风和负压,稳定加热炉的烟气中氧气的体积分数和一氧化碳的体积分数,协调氧的体积分数和一氧化碳的体积分数关系,寻找最佳操作区域,提高加热炉效率。同时对加热炉优化还可以减少炉管局部过热,保证各个炉管的寿命均衡。

1装置工艺概况

该炼化企业二甲苯装置F801A/B加热炉余热回收系统空气的正常工艺流程为:大气经过余热回收系统空气吸风口设备后,在经过引风机入口蝶阀HV82204后去引风机K905吸入口,作为预热器E809的冷物料被温度高的烟气换热,接着分成4路进入加热炉参与燃料气的燃烧,4路空气流通量控制的调节阀分别为AV82201、AV82202、AV82203和AV82204,在炉中燃烧生成的烟气经过加热炉顶上的出口后去换热器E809,作为热物料给空气加热,接着经过鼓风机入口蝶阀HV82205,再由鼓风机K906后进入烟囱中。

2先进控制系统介绍

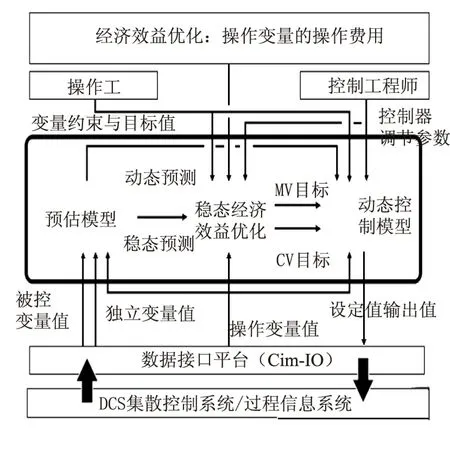

项目采用的是基于Aspen Tech公司DMCplus控制系统的APC系统,其核心内容是设备管理控制台(DMC)控制器。

DMC控制器通过集散控制系统(DCS)上的APP节点与DCS系统进行数据通讯,从DCS系统上实时采集操作变量(MV)、控制变量(CV),前馈变量(DV)的值,经DMC控制器的DMCplus Model模型计算得出操作变量MV的目标值,该值的计算依据是产品质量最佳、产量最高、物耗最低。实现操作变量MV目标值的控制器操作过程力求平稳并分布进行,以确保控制变量CV在合理上下线范围内波动。操作变量MV的控制结果最终写入DCS系统,从而实现整个控制器的闭环优化操作过程。其中预测、线性规划、动态控制是DMCplus的重心所在,其控制过程依据DMCplus的离线模型[2]。

项目整体APC系统结构如图1所示,整个系统由两层网络构成,第一层是APC系统局域网,第二层为公司的内部网,在局域网上有APC服务器、APP节点、冗余交换机,DCS系统通过OPC工业标准接口实现DCS系统与APC服务器之间的数据传输。而在公司内部网上主要由各类办公电脑组成,而硬件防火墙作为公司内部网与局域网连接的关卡,只允许特定的IP账号的用户通过防火墙访问APC系统服务器。

图1 APC控制结构

3F801加热炉先进控制方案

APC系统中加热炉控制器控制方案中,加热炉烟气中氧的体积分数AI82201、AI82202、AI82203、AI82204,以及炉子烟道负压PI82202、PI82203、PI82207、PI82208为被控变量,可以理解为加热炉的工艺控制指标,即装置生产中需要控制在一定范围内的工艺指标。而AC82201.OP、AC82202.OP、AC82203.OP、AC82204.OP、PC82202.OP、PC82203.OP、PC82207.OP、PC82208. OP、HIC82204.OP、HIC82205.OP为控制变量,即加热炉中氧的体积分数、烟道负压的控制指标的实现是通过调整上述变量来实现的。以AI82201为例,烟气中氧的体积分数控制策略为:当F801A炉子中氧的体积分数偏高时,则首先考虑减少对应炉子相应的空气进风通道的流量,也就是将F801A的一通道进风量减小,即进气阀AY82201的阀门开度减小,由于阀门AY82201为气关阀,所以AI82201对于AC82201.OP的控制作用为正作用。当APC系统预测到仅仅是通过AC82201的OP开度调整还不能达到AI82201控制要求时,则此时APC控制系统的控制器会将鼓风机K905的入口蝶阀HY82204开度减小,以此减少总空气管道的空气流量,由于蝶阀HY82204为气关阀,所以AI82201对于HIC82204.OP的控制作用为正作用。而烟道负压的控制策略为(以被控变量PI82202为例):当F801A炉子的烟道负压偏高时,控制器首先需要将对应的烟道挡板PY82202的开度增大,由于烟道挡板为气关阀,所有PI82202对PC82202.OP的控制作用为反作用。当APC系统预测到仅仅通过调整PC82202的OP值是不能达到PI82202的控制指标时,此时APC控制系统的控制器会将引风机K906的入口蝶阀HY82205开大,增大烟气排放的流通空间,由于蝶阀HY82205为气关阀,所以PI82204对于HIC82205.OP的控制作用为反作用。

4项目实施中遇到的问题及解决方案

4.1项目实施中遇到的问题

加热炉配风控制器调试阶段,发现引风机K905的入口蝶阀控制回路HY82204、鼓风机K906的入口蝶阀控制回路HY82205无法投用APC系统。

4.2原因分析

由于APC系统向DCS系统写数据是通过DCS系统上的应用程序模块来实现的,并且向DCS写数据时,要求被控制的点为控制点且处于远程串级模式,此时控制点的设定值来自于上一级控制算法。而研究发现HY82204、HY82205为全点类型的模拟量输出点,为手动控制阀,未构成自控回路。目前HY82204、HY82205在手动模式,可以在DCS系统手动改变HY82204.OP、HY82205.OP的开度。

4.3解决方案

如果将控制方案改成简单的单回路,由于无工艺参数测量点,导致比例-积分-微分控制(PID)控制点无法实现。经深入研究霍尼韦尔公司的DCS手册,发现可以通过新建手/自动(AUTO/MAN)站点来实现,于是新建手/自动站点HIC82204、HIC82205,其中HIC82204.OP输出作为阀门开度输出点HY82204.OP的输入,HIC82205.OP输出作为阀门开度输出点HY82205.OP的输入。同时将HY82204、HY82205点的类型由全点改为半点。当HIC82204/HIC82205模式打在手动模式时,可以在DCS系统修改HIC82204/HIC82205的OP值,而当HIC82204/HIC82205模式打在远程串级模式时,接受APC控制,通过APC系统来修改HIC82204/HIC82205的OP值。

4.4方案实施

APC系统项目是在装置正常运转期间实施的,由于加热炉控制器实施过程中需要对DCS控制方案进行修改、下装,但装置处于正常运转且无法停用,而在线组态修改存在阀门开度突然关闭的可能性,阀门关闭后轻则引起加热炉出现闷炉,熄火情况,重则可能引起加热炉闪爆事故。为了确保APC系统项目如期完成,又要确保装置的正常运转,特申请DCS系统控制方案在线修改重大作业申请,同时为了确保在线作业万无一失,针对此次作业编写了DCS控制方案组态修改作业票,明确每一步的操作内容、每一个步骤执行的确认,由对口专业、对口人确认情况。同时还编写了HY82204、HY82205阀门异常关闭的应急预案。主要作业要点是首先将现场蝶阀的执行机构用定位销固定住,同时在组态前通过现场切换开关切到手轮控制,阀门的开度不受DCS系统控制,组态完成后现场切换开关由手动控制切换到DCS控制,阀门开度由DCS系统控制。

4.5控制器投用效果

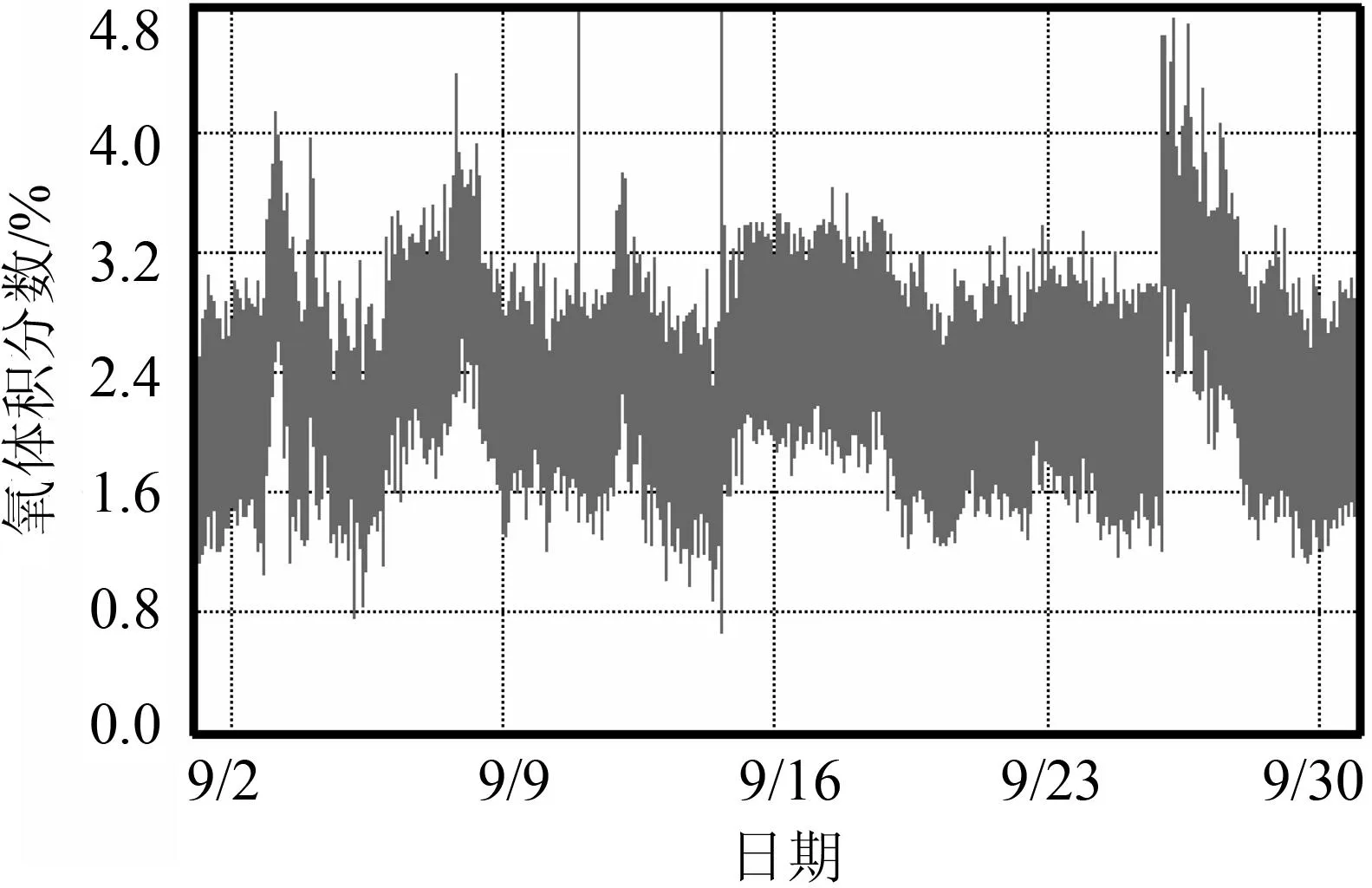

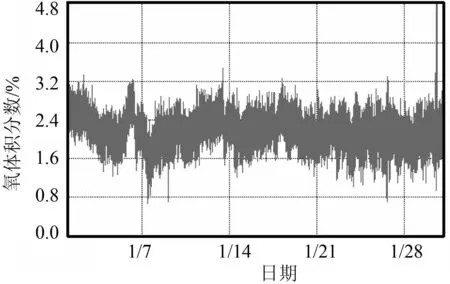

加热炉氧的体积分数控制效果以AI82201为例,F801A炉子氧的体积分数AI82201的大小影响F801A炉的燃烧效率,过高会造成烟气中氧气体积分数偏大,使得部分热量被带走,过低则会造成燃料气不能充分燃烧。控制器投用后,通过及时调整F801A炉子的风门调节阀AC82201开度和鼓风机入口进风蝶阀HIC82204的开度,氧的体积分数AI82201的测量值较投用之前更加稳定,基本稳定在2.5%左右,较之前的数据有所减小。控制器投用前AI82201情况见图2所示,控制器投用后AI82201情况见图3所示。

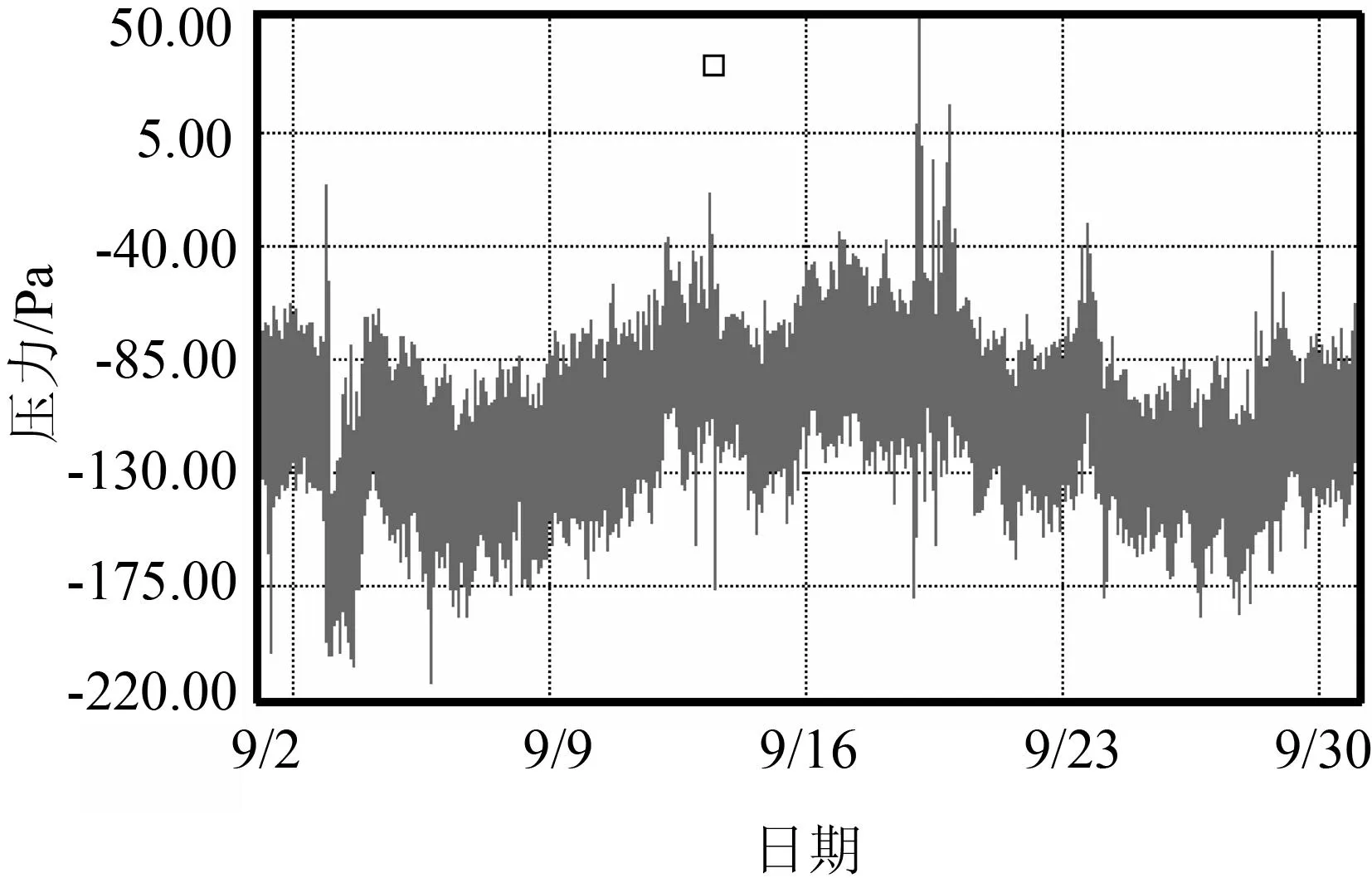

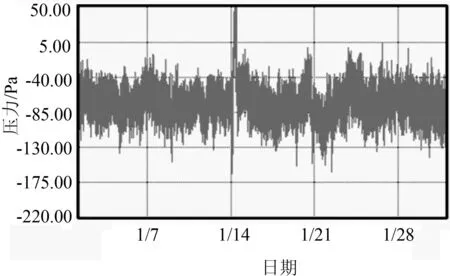

而加热炉烟道负压的投用情况以PI82204A为例,F801A炉子烟气负压PI82204A.PV的大小影响F801炉的操作,过高会增加操作难度、较容易引起炉子熄火、闷炉。过低则会导致加热炉热效率的降低。APC控制器通过及时调整F801A炉子烟道挡板PC82202的开度以及引风机K906入口蝶阀HY82205的开度去控制PI82204的测量值,PI82204.PV的值较投用前更加稳定,出现正压情况减少。控制器投用前PI82202情况见图4所示,控制器投用后PI82202情况见图5所示。

图2 控制器投用前AI82201的情况

图3 控制器投用后AI82201的情况

图4 控制器投用前PI82202的情况

图5 控制器投用后PI82202的情况

5经济效益核算

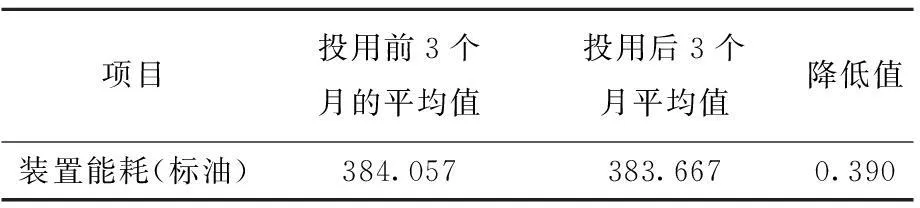

根据装置提供的工艺台账进行能耗核算,发现每1 t产品可以节约0.390 kg标油,详细数据请见表1。此次优化带来的经济效益=装置的能耗降低值×装置处理量×燃料油的单价=0.39 kg/t×3.04 Mt/a×3 000元/t=355.680万元。

表1 控制器投用前后装置能耗比较 kg/t

6结语

F801加热炉自投用APC系统后,加热炉的氧气的体积分数比以前低很多,而且控制状态很稳定,同时加热炉辐射室负压控制状态也更加的平稳。根据燃料气、炉子氧气的体积分数以及辐射室负压的变化及时调整加热炉的进风量和烟气排放流量,让装置运行的更加平稳安全,降低了操作工的劳动强度,也降低了装置的能耗。

参考文献

[1]黄德先,叶心宇,竺建敏,等.化工过程先进控制[M].北京:化学工业出版社,2006:1.

[2]徐进涛.工业生产中先进控制系统数据安全性的改进[J].石油化工技术与经济,2015,31(4):55-58.

Application of Advanced Control System in Optimization Control of Heating Furnace

Xu Jintao,Xu Weimin

(AromaticsDivision,SINOEPCShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

ABSTRACT

Keywords:advanced control system,control scheme,solutions,economic benefit

收稿日期:2016-01-12。

作者简介:徐进涛,男,1987年出生,2010年毕业于常州大学自动化专业,工学学士,工程师,主要从事于仪表管理工作,已发表论文多篇。

文章编号:1674-1099(2016)02-0051-04中图分类号:TP273

文献标识码:A

The advanced control system was newly adopted for the heating furnace.The project background,process profiles of the plant,structure of the advanced control system,advanced control scheme for F801 furnace,technical problems encountered in the implementation process,and the causes and resolutions of problems were mainly introduced.The economic benefits after optimization of heating furnace were analyzed.After implementation of the project,the heating furnace run more smoothly,and became more energy efficient.