焊接残余应力磁记忆信号特征的研究

邓永贡,王 强,胡 斌,邓贵德,谷小红

(1. 中国计量学院 机电工程学院,浙江 杭州 310018;2.中国计量学院 质量与安全工程学院,浙江 杭州 310018;3. 中国特种设备检测研究院,北京 100013)

焊接残余应力磁记忆信号特征的研究

邓永贡1,王强2,胡斌3,邓贵德3,谷小红1

(1. 中国计量学院 机电工程学院,浙江 杭州 310018;2.中国计量学院 质量与安全工程学院,浙江 杭州 310018;3. 中国特种设备检测研究院,北京 100013)

【摘要】针对焊接残余应力与金属磁记忆信号存在一定联系的现象,设计了Q345R焊接试件.以X射线法检测应力值为参考,研究焊接试件横向和纵向残余应力与试件焊接残余磁信号的对应关系.结果表明,焊接试件残余压应力和试件纵向残余拉应力与试件的磁信号梯度值,在数值和变化趋势上均无明显相关性;磁信号梯度值能用于较大横向拉应力的定位,且梯度最大值点与横向残余应力的最大值点存在一定的对应关系.

【关键词】金属磁记忆;残余应力;焊缝;X射线

金属磁记忆方法与常规无损检测方法相比,具有无需对被检工件表面进行清理、打磨等预处理,且检测速度快、重复性好等优点.其缺点在于理论和机理研究尚不成熟,但因其存在以上诸多优点而具有良好的应用前景.所以,金属磁记忆技术于20世纪90年代中期由俄罗斯学者Doubov[1]提出后便受到各国学者的广泛欢迎,并进行了深入研究.

清华大学李路明等[2]提出依靠地磁场激励就可以通过磁检测方法获得材料内部应力的分布情况.南昌航空大学任吉林等[3]提出了磁信号法向和切向相结合的方法,提高了对应力集中区域的检测精度.文献[4-5]进行拉伸、压缩试验,对试样磁记忆信号与应力集中之间的关系进行研究,结果表明拉应力所引起的磁场畸变大于压应力的作用.文献[6]的研究表明平行于应力方向的磁信号比垂直于应力的磁信号与所施加应力具有更好的相关性.前期的研究主要针对工件的缺陷和应力集中,对于磁记忆信号能否表征残余应力,董丽虹等[7]对其可能性做了初步分析,并提出需做进一步的深入研究.MACIEJ等[8]对T/P24钢拉伸试件的残余应力进行了有限元分析,结果表明磁信号梯度值的分布和数值在定性和定量上都与残余应力有很好的相关性,同时提出用X射线衍射法或者巴克豪森噪声法进行实验对比研究.文献[9]同时采用磁记忆法和X射线法对Q235A平板对接焊和X60管件纵向焊的热处理应力消除效果进行评价,证明了磁记忆法能有效地定性评价焊接残余应力的热处理应力整体消除效果,但对焊接残余应力的分布情况还无法作出评价.

综合上述问题,本文基于定制的Q345R焊接试件,采用磁记忆检测仪和X射线衍射仪对相同路径进行检测,分析比较焊接残余应力与磁记忆信号特点,据此揭示焊接残余应力与磁记忆信号存在的对应关系.

1检测原理

处于地磁场中的铁磁性构件由于受到载荷的作用会产生疲劳、蠕变而形成应力集中区,在应力集中区会发生具有磁致伸缩性质的磁畴定向不可逆的重新取向,并在应力集中区表现为局部磁异

常,形成所谓“漏磁场”,并在工作载荷消失后仍能保留,会以漏磁场的形式出现在铁磁体表面,漏磁场切向分量Hp(x)(平行于试件表面)具有最大值,法向分量Hp(y)(垂直于试件表面)改变符号且过零点,如图1.

图1 应力集中检测原理图Figure 1 Detection principle diagram of stress concentration

实验研究表明,上述的法向过零点法只能初步判断应力最集中的区域,无法对试件应力集中区的应力集中程度和分布进行评价.近年来提出的梯度法被证明能有效分析试件的残余应力分布[10]:

(1)

2实验材料和实验方法

2.1实验材料

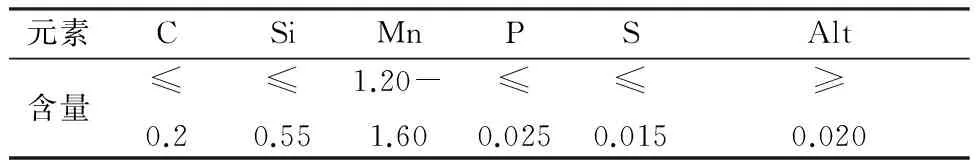

根据实验需要,设计了尺寸为500 mm×240 mm×6mm的Q345R焊接钢板,如图1,其化学成分如表1.Q345R材料具有良好的综合力学性能和工艺性能,是目前我国用途最广、用量最大的压力容器专用钢板[11].为了获得与计算较为接近的残余应力分布,采用如下焊接工艺:焊接接头不开坡口、不留间隙,所用焊接方法为等离子焊,采用直径1 mm的JM-70焊丝,主要焊接参数为焊接电流260 A,焊接电压27~27.4 V,焊接速度170 mm/min,送丝速度1 400 mm/min,离子气为纯度99.99%的氩气,离子气流量3.8 L/min.

表1 Q345R化学成分

图2 Q345R焊接试件Figure 2 Weld specimen of Q345R

2.2实验方法

为研究试件表面不同应力变化梯度下的磁信号与应力之间的关系,分别对应力变化梯度大的横向和应力变化梯度较小的纵向的磁记忆信号分布进行研究,焊接试件检测示意图如图2.实验首先对纵向路径进行检测分析,选取残余应力整体水平较大的焊缝路径Z1和残余应力较小的远离焊缝区域的路径Z4,路径长度均为470 mm.实验中先用磁记忆检测装置对指定路径进行检测,分析磁记忆检测信号并求出信号梯度值(K值).因X射线法方法限制,无法对路径每一点进行检测,所以针对磁信号梯度值的特点选取部分特征点用X射线法检测各点应力值,分析比较磁信号梯度值与X射线检测应力值的关系.用X射线法对试件进行检测时需对试件表秒进打磨处理,文献[12]研究已经表明,在对试件表面氧化层打磨前后,试件的漏磁信号不会有明显的变化,因此实验将在试件表面打磨处理完成后再进行磁信号检测.对于横向的研究,为使横向扫查路径上有较大的应力变化梯度,扫查路径的起始分别位于远离焊缝区的两侧母材区域上,路径与焊缝垂直,如图2中路径T1、T2,检测分析步骤与纵向相同.

实验采用TSC-2M-8型8通道金属磁记忆检测仪,磁场强度Hp值测量范围为±2 000 A/m,最小测量间隔为1 mm,最大扫描速度为0.2~0.5 m/s;射线检测装置是用芬兰某公司研究生产的XStress3000型X射线应力分析仪,采用多点d-sin2Ψ曝光模式,互相关法计算峰位移,全自动校准,自动调整最佳测距,行程误差小于0.003 mm,角精度为0.029°/像素.

3实验结果及分析

3.1纵向检测分析

图3 路径Z4检测数据Figure 3 Detection data of path Z4

首先采用磁记忆检测仪对路径Z4进行扫查,路径起点和终点均距试件边沿15 mm,路径总长为470 mm,检测结果如图3(a).图中,左边纵坐标表示磁信号强度,右边纵坐标表示梯度值,横坐标表示测点与扫查起点的距离.检测路径上磁信号两个通道值均呈递增的趋势,通道3磁场强度值范围为-8.1~87 A/mm,通道4磁场强度值范围为-183~328.8 A/mm.由于地磁场强度值为40 A/mm,因此通道3所测磁信号主要为地球的环境磁场,而非试件自身的漏磁场信号,通过通道3的磁信号分布分析应力集中水平将产生较大误差,所以本实验选用通道4的检测结果进行分析.路径Z1检测信号如图4(a),磁信号曲线波动较大,通道5的磁场强度值为11.6~86.5 A/mm,通道6的磁场强度值为-30.9~112.8 A/mm,由于通道5的磁信号值与地磁场值接近,所以选用通道6检测数据进行分析.

图4 路径Z1检测数据Figure 4 Detection data of path Z1

对两条路径的磁信号曲线进行一阶微分处理,得到磁信号梯度值曲线,分别如图3(a)和图4(a).对路径Z4分析,梯度平均值为2.02,因此选取高于梯度平均值的点30、50、410和低于梯度平均值的点190、280、330(注:点以距离命名,如点30表示距离起点30 mm),再用X射线法测所选取各点的应力值,并将应力值与各点梯度值绘制成曲线图,如图3(b).各点应力值范围为-102.9 MPa至-78.7 MPa,均为压应力且较均匀,最大梯度值(8.4)对应着最小的应力(-78.7 MPa),但最小梯度值点的应力并非最大,综合分析可知,两条曲线在数值和趋势上都无明显的相关性.对于路径Z1,梯度平均值2.53,选取高于平均值的点55、88、135、235和低于平均值的点335、385、415,用X射线法对所选取的点进行应力检测,将检测结果与梯度值绘制成曲线,结果如图4(b).各点应力值范围为-44.6~334.6 MPa,从图中可看出,梯度值曲线和应力值曲线没有明显的相关性.

3.2横向检测分析

选取试件横向路径T1、T2,路径垂直于焊缝.用磁记忆检测仪对两条路径检测,检测起点和终点与试件两边边沿距离均为20 mm,路径总长200 mm,检测结果如图5所示.图5(a)为路径T1磁信号分布图,通道3磁场强度范围-42.9~155.4 A/mm,通道4磁场强度范围为-165.8~65.5 A/mm,两个通道磁场强度波动均较大,且强度峰峰值均超过190 A/mm,所以选用两个通道联合分析.图5(b)为路径T2磁信号分布图,通道3磁场强度值范围为-10.3~264.9 A/mm,通道4磁场强度值范围为-191.0~99.5 A/mm,两个通道磁场强度波动都很大,且强度峰峰值均超过270 A/mm,因此对路径T2的分析同样采用两通道联合分析的方法.

图5 路径T1和T2磁记忆检测数据Figure 5 Magnetic memory detection data of path T1 and T2

对两条路径的磁信号进行梯度化处理,如图5,分析可知焊缝附近的梯度值波动较大,因此重点选取焊缝以及距焊缝30 mm内的点进行X射线检测,将所测应力值和梯度值绘制成曲线,结果如图6.对于路径T1,应力值范围为-171.8~151.9 MPa,从图6(a)可以看出磁信号梯度值与应力值曲线整体趋势具有较好的一致性;最大拉应力值对应着最大的梯度值;图中压应力所对应点的梯度值均较低,但两者在数值和趋势上均无相关性.对于路径T2,对图6(b)分析可知,应力值范围为-29.1~214.8 MPa,磁信号梯度值与应力值曲线整体趋势具有很好的一致性;较大的梯度值对应着较大的拉应力值,且梯度值最大点对应着最大的拉应力;但当拉应力值较小时其数值与梯度值无明显相关性.

图6 应力与梯度值曲线Figure 6 Curve of Stress and gradient

3.3讨论

实验对试件横向和纵向两个方向进行磁性号检测和X射线法检测,由于平行于应力方向的磁性号比垂直于应力方向的磁信号与应力具有更好的相关性[6],因此本文用跟磁信号检测方向同向的应力与磁信号梯度值比较.在本文实验所用试件的纵向方向同一路径上,小区域内的应力变化不大,对应的磁信号梯度值整体数值较低且两者无明显的相关性.在试件横向方向上,焊缝前后30 mm内的应力波动大,因材料在较小的应力作用下,磁化强度的变化可能增加也可能减弱,与应力符号无关,但在较大的应力作用下,磁化强度的增减与应力符号有明显的关系[13].所以,试件磁记忆信号梯度值很好的表征了横向拉应力的较大的点,且梯度最大值点与横向拉应力最大值点重合,由于压应力所引起的磁场畸变明显小于拉应力的作用且试件横向压应力数值变化较小[4],因此横向压应力与磁信号梯度值无明显相关性.

综上所述可知,由于试件纵向路径的应力应力分布情况与材料的拉伸实验所产生应力相似,即应力分布较均匀,局部区域的应力变化梯度不大,因此试件纵向路径磁信号梯度值无明显变化规律,无法通过磁信号梯度值来判断试件纵向应力的分布情况.由于焊接而导致试件横向路径上有较大的应力变化,与之对应的磁信号梯度值变化也较为明显,且两者变化情况有较好的一致性,因此可通过磁信号梯度值变化规律来评价试件横向路径上的焊接残余应力分布情况.

4结论

本文基于Q345R焊接试件对试件磁场信号梯度值与试件焊接残余应力之间的关系进行的研究,选取了试件两条纵向路径和两条横向路径进行检测分析,结果表明:

1)试件纵向残余应力在同一路径上的应力数值波动小且与磁信号梯度值无明显的相关性.

2)试件横向残余应力曲线与磁信号梯度值曲线整体变化趋势具有较高的一致性,磁信号梯度值能用于较大于横向拉应力的定位,且梯度最大值点与横向残余应力的最大值点存在一定的对应关系.

【参考文献】

[1]DOUBOV A A. Diagnostics of metal and equipment by means of metal magnetic memory[C]// Proceedings of Chinese Nondestructive Testing 7th Conference on NDT and International Research Symposium. Shantou:[s.n.],1999:287-293.

[2]黄松岭,李路明,施克仁,等.地磁场激励下残余应力分布的磁检测方法[J].清华大学学报(自然科学版)2002,42(11):1426-1428.

HUANG Songling, LI Luming, SHI Keren, et al. Magnetic testing method of residual stress distribution by geomagnetic excitation[J].Journal of Tsinghua University Science and Technology(Science and Technology),2002,42(11):1426-1428.

[3]任吉林,白鹭,范振中,等.航空铁磁材料磁记忆检测新方法[J].航空学报,2009,30(11):2224-2228.REN Jilin, BAI Lu, FAN Zhenzhong, et al. New Magnetic memory testing method of aeronautical ferromagnetic material[J]. Chinese Journal of Aeronautics,2009,30(11):2224-2228.

[4]陈钘,王晓凤,杨恩,等.铁磁构件拉压试验中的磁记忆效应研究[J].无损检测,2007,25(5):247-250.

CHEN Xing, WANG Xiaofeng, YANG En, et al. Study of the correlation between stress concentration and metal magnetic memory effect[J]. Nondestructive Testing,2007,25(5):247-250.

[5]于敏,缑瑞宾,张春雨,等.低碳钢20g金属磁记忆信号屈服特性研究[J].热加工工艺,2015,30(2):69-72.

YU Min, GOU Ruibin, ZHANG Chunyu, et al. Research on yield effect of metal magnetic memory signals of 20g low carbon steel[J]. Hot Working Technology,2015,30(2):69-72.

[6]WILSON J W, TIAN G Y, BARRANS S. Residual magnetic field sensing for stress measurement[J]. Sensors and Actuators a Physical,2007,135(2):381-387.

[7]董丽虹,徐滨士,董世运,等.金属磁记忆技术表征应力集中,残余应力及缺陷的探讨[J].材料工程,2009,29(8):19-22.

DONG Lihong, XU Binshi,DONG Shiyun, el at. Discussion on characterizing stress concentration, residual stress and defect by metal magnetic memory testing[J]. Materials Engineering,2009,29(8):19-22.

[8]ROSKOSZ M, BIENIEK M. Analysis of the universality of the residual stress evaluation method based on residual magnetic field measurements[J]. NDT & E International,2013,54:63-68.

[9]HU B, SHEN G T, LIU Y, et al. Evaluating the welding residual stress state by the residual magnetic field method[C]// Proceedings of the 18th World Conference on Nondestructive Testing . South Africa: [s.n.],2012:152-160.

[10]DOUBOV A A. A study of metal properties using the method of magnetic memory[J]. Metal Science and Heat Treatment,1997,39(9):401-405.

[11]孔凡玉,张永学.球罐应力腐蚀开裂研究与安全性分析[J].中国计量学院学报,2006,17(2):155-158.

KON Funyu, ZHANG Yongxue. Research on tests about stress corrosion crackingof spheres and safety performance analysis[J]. Journal of China University of Metrology,2006,17(2):155-158.

[12]李运涛,胡斌,赵潇男,等.打磨对金属磁记忆检测的影响[J].无损检测,2014,36(6):55-58.

LI Yuntao, HU Bin, ZHAO Xiaonan, et al.Test on effect of descaling and polishing on metal magnetic memory testing[J]. Nondestructive Testing,2014,36(6):55-58.

[13]邢海燕,徐敏强,李建伟.磁记忆检测技术及工程应用[M]北京:中国石化出版社,2011:10-20.

Study on magnetic memory signal characteristics of welded residual stress

DENG Yonggong1, WANG Qiang2, HU Bin3, DENG Guide3, GU Xiaohong1

(1. College of Mechanical and Electrical Engineering, China Jiliang University, Hangzhou 310018, China;2. College of Quality and Safety Engineering, China Jiliang University, Hangzhou 310018, China;3. China Special Equipment Inspection and Research Institute, Beijing 100013,China )

Abstract:There exists certain relationship between the welding residual stress and the metal magnetic memory signal. The Q345R weld specimen was designed. Based on the X-ray method, the relationship between the residual stress of transverse or the longitudinal residual stress of the welding specimen and the gradient of the residual magnetic field (RMF) of the welding specimen was studied. The results show that the residual compressive stress of the welded specimen and the longitudinal (parallel to weld) residual tensile stress has no relationship with the gradients of the RMF of the specimen in the values of the numerical and the trends. The value of the RMF can be used for the positioning of large transverse tension stress. The maximum position of the gradient value has certain relationship with the position of the maximum transverse residual stress.

Key words:metal magnetic memory; residual stress; welding; X-ray

【文章编号】1004-1540(2015)01-0052-06

DOI:10.3969/j.issn.1004-1540.2016.01.010

【收稿日期】2015-10-28《中国计量学院学报》网址:zgil.cbpt.cnki.net

【基金项目】“十二五”国家科技支撑项目(No. 2011BAK06B02-09),国家质检公益性行业科研专项(No.201410028).

【作者简介】邓永贡( 1990-),男,福建省三明人,硕士研究生,主要研究方向为焊接残余应力检测技术.E-mail:dygcjln@163.com

【中图分类号】TG115.28

【文献标志码】A

通信联系人:王强,男,教授.E-mail: qiangwang@cjlu.edu.cu