玉米秸秆酸催化预水解过程中纤维素和半纤维素变化规律研究

王 安 毕佳捷 李海明

(大连工业大学,辽宁大连,116034)

·酸催化预水解·

玉米秸秆酸催化预水解过程中纤维素和半纤维素变化规律研究

王 安 毕佳捷 李海明*

(大连工业大学,辽宁大连,116034)

采用正交实验分析法,通过考察预水解后固相中半纤维素去除率、纤维素保留率以及液相中木糖和葡萄糖的含量,探讨了在液比为1∶5的条件下,处理温度、保温时间和冰乙酸用量对玉米秸秆酸催化预水解过程的影响,进而为玉米秸秆农业废弃物的高值化利用提供一定的理论基础。结果表明,在处理温度190℃、冰乙酸用量1%、保温时间120 min时半纤维素去除率最高,而处理温度、保温时间以及冰乙酸用量对纤维素保留率的影响均不显著。液相中的木糖含量在冰乙酸用量2%、处理温度180℃、保温时间120 min时较高;而液相中的葡萄糖含量在冰乙酸用量3%、处理温度170℃、保温时间30 min时较高。

玉米秸秆;预水解;酸催化;糖

(*E-mail: charley1114@163.com)

关于木质纤维生物质的预处理有大量的报道[1-2],其中自水解是一个高效、简洁、环境友好、低成本的预处理技术。自水解通常是指木质纤维原料在高温水中降解半纤维素的过程,也称为热水解或预水解。在水解过程中聚木糖链上的乙酰基首先降解,形成的乙酸作为催化剂,使半纤维素糖苷键进一步降解,自水解最终pH值在3~4之间。自水解使半纤维素降解成低聚木糖,分离得到的低聚木糖不但可作为有价值的生物质材料,还可转化成高附加值化学品[3]。自水解过程中不需要添加任何化学品,是低成本、环境友好的预处理技术。国外已有大量关于木质纤维素生物质自水解的研究,主要集中于针叶木和阔叶木[4-5],对木材预水解的认识较成熟[6-7],但对于非木材预水解研究的并不多。国内关于非木材预水解的研究考察了麦草、蔗渣、竹子、甜根子草和玉米秆等原料,主要集中在对后续制浆、漂白的影响上。

黎姜[8]采用热水抽提对蔗渣原料进行制浆前预处理,摸索出蔗渣原料热水抽提的最佳条件。雷以超等人[9]利用蔗渣在160℃下保温30 min进行热水抽提或预水解处理,可以溶解15%左右的物质。经热水抽提后的蔗渣在降低用碱量约15%(用碱量从18.9%降到16.0%)的情况下进行碱法蒸煮,可使蒸煮后浆料的卡伯值降低约16%(卡伯值从13.1降到11.0),浆料黏度提高。在相同的卡伯因子下进行ECF漂白,生产漂白浆可以节省二氧化氯约20%,纸浆的白度明显提高(白度从77.6%提高到83.7%),从而达到减少排放和降低化学药品消耗的目的。崔立[10]在对玉米秆和甜根子草烧碱-蒽醌法制浆前进行预水解时,发现与未预水解的原料相比,预水解的原料制浆后细小纤维含量较少,浆料滤水性能提高,撕裂指数较高,但抗张指数较低。采用D0EPD1漂白之后,原料预水解后制得的浆料得率、强度性能及漂白性能均与未预水解原料制得的浆料相近。

本实验旨在采用正交实验法,综合考察农业废弃物玉米秸秆预水解过程中固相半纤维素去除率、纤维素保留率以及液相木糖和葡萄糖含量的变化规律,为玉米秸秆原料的高值化利用提供一定的理论基础。

1 材料与仪器设备

1.1 实验原料

玉米秸秆取自辽宁省大连市郊区,人工除髓后,将秸秆剪成长度1~2 cm、宽度0.5 cm左右的小段,风干后贮存待用。

1.2 化学品

浓硫酸,分析纯,沈阳新兴试剂有限公司;硫化钠,分析纯,天津市光复细化工研究所;氢氧化钠,分析纯,天津市科密欧化学试剂有限公司;冰乙酸,分析纯,天津市光复科技发展有限公司;屈臣氏蒸馏水,广州屈臣氏食品饮料有限公司。

1.3 仪器设备

ZKYY智能油浴锅(小蒸煮器内有聚四氟乙烯内衬),巩义市予华仪器有限责任公司生产;ICS-5000离子色谱仪,戴安公司;FA1004分析电子天平,上海良平仪器仪表有限公司;DGG-9123A电热恒温鼓风干燥箱,上海实验仪器厂有限公司。

2 实验方法

2.1 最佳预处理条件的确定

取一定量绝干玉米秸秆放入具有聚四氟乙烯内衬的小罐中,然后在智能油浴锅升温进行预处理。在液比1∶5的条件下,改变保温时间、预处理温度和冰乙酸用量,进行三因素四水平正交实验(见表1和表2),优化出最佳预处理条件。预处理后,将小钢罐放入冷水中冷却至室温,并取出内部的白色聚四氟乙烯内衬,过滤分离,所得滤液即为预水解液,所得固体残渣留待固相分析。

表1 正交实验因素水平表

注 冰乙酸用量相对于绝干原料。

表2 正交实验表

2.2 玉米秸秆原料和水解后固相中糖组分分析

称取绝干玉米秸秆或者水解后固体0.1000 g于150 mL锥形瓶中,用移液管加入1.5 mL 72% H2SO4于试样中。混合均匀后,将烧杯置于18~20℃条件下反应2 h,每隔5~10 min摇晃一次,2 h后转移到小罐中,加入42 mL去离子水,密封后放入油浴锅中,121℃下加热水解1 h,1 h后取出小罐冷却至室温,将反应物过滤,把滤液稀释至合适浓度,用0.22 μm过滤头过滤,利用离子色谱检测其中单糖和糖醛酸的含量,通过计算得出玉米秸皮或者水解后固体中单糖和糖醛酸的含量。色谱分离条件为:分析柱,CarboPacTMPA20 Analytical,3×150 mm;保护柱,CarboPacTMPA20 Guard,3×30 mm;柱温,30℃;流动相:250 mmol/L NaOH,流速,0.5 mL/min;ED5000电化学检测器,Au工作电极,Ag对电极,Ag/AgCl参比电极,糖标准四电位波形。标准糖是分别取7种标准单糖和2种糖醛酸0.1000 g溶解后再分别定容于100 mL容量瓶中得到1 g/L 的单糖标准样,分别取1 mL质量浓度为1 g/L的单糖标准样定容至100 mL可得到10 mg/L标准混合样,实验用水均为屈臣氏蒸馏水。先开机,待系统平稳后,先进标准糖溶液,每种特定的单糖(如葡萄糖)出峰面积记为A0,出峰时间记为t0,然后,进入一定量的待测样品溶液,进样量不少于20 μL,等待出峰后,将出峰时间ts与标准糖出峰时间t0比较,从而确定单糖的种类,再根据式(1)计算各单糖的含量。

玉米秸秆或者水解后固体中各单糖含量按式(1)计算。

(1)

式中,W为玉米秸秆或者水解后固体中各单糖含量;C0为标准糖浓度,10mg/L;A为离子色谱仪测得的样品各单糖及醛酸的峰面积;N为水解液样品的稀释倍数;43.5为水解液的总体积,mL;A0为离子色谱仪测得的标准糖及醛酸的峰面积;m为玉米秸秆或者水解后固体绝干质量,g。1000为mL与L的换算系数以及g与mg的换算系数。

水解后固相中的纤维素保留率和半纤维素去除率的计算公式见式(2)和式(3)。

纤维素保留率=

(2)

半纤维素去除率=(1-

×100%

(3)

2.3 预水解液糖分析[11]

取1 mL预水解液于小罐中,密封后置于油浴锅中,再加入20 mL质量分数4%的H2SO4,121℃下加热水解1 h,1 h后取出小罐冷却至室温,取出酸水解液过滤。取一定量的滤液稀释合适倍数,过0.22 μm 水系过滤头,进行离子分析。色谱分析条件同2.2。

水解后液相中的木糖和葡萄糖含量按式(4)计算。

(4)

式中,C0为标准糖浓度,10mg/L;C为样品中各单糖的浓度,g/L;A0为标准糖中各单糖及醛酸的峰面积;A为样品中各单糖及醛酸的峰面积;N为水解液样品的稀释倍数;1000为g与mg的换算系数。

3 结果与讨论

3.1 玉米秸秆的单糖组成

半纤维素由不同的糖单元组成,主要有D-木糖基、D-甘露糖基、D-葡萄糖基、D-半乳糖基、L-阿拉伯糖基等,而纤维素大分子的基本结构单元是D-吡喃式葡萄糖基[12]。为了表征预水解后固相中半纤维素和纤维素的变化,本实验采用离子色谱对玉米秸秆原料中的单糖组分进行检测,结果见表3。

表3 玉米秸秆单糖组分含量 %

注 表中的数值为各糖相对于绝干玉米秸秆物料的百分含量。

从表3数据可知,玉米秸秆的主要成分是葡萄糖和木糖。玉米秸秆中的纤维素由葡萄糖组成,半纤维素中主要以木糖为主,其次是阿拉伯糖,还有少量的半乳糖、葡萄糖、甘露糖、半乳糖醛酸和葡萄糖醛酸[13]。玉米秸秆中木糖含量较高,有很大的利用价值,通过预处理的方式可以将木糖提取出来并加以利用。

3.2 预水解后固相半纤维素去除率与纤维素保留率分析

预处理过程中考察了半纤维素去除率与纤维素保留率,计算结果见表4。

3.2.1 半纤维素去除率分析

对半纤维素去除率进行极差和方差分析,结果见表5和表6。

由表5中极差数据R值可以看出,各因素对半纤维素去除率影响的主次因素为:C>B>A,即保温时间>处理温度>冰乙酸用量。

由表6可知,保温时间和处理温度对半纤维素去除率的影响显著,冰乙酸用量对半纤维素去除率的影响不显著。从表5可以看出,随着处理温度的升高或者保温时间的延长,固相中半纤维素去除率呈现明显的上升趋势,而表6中的显著性结果再次充分证明了保温时间和处理温度与半纤维素去除率的相关性。温度为半纤维素的降解和溶出提供了能量,是影响半纤维素水解转化动力学方程的一个重要因素。保温时间的延长,增加了传热和传质的几率,促进了半纤维素的溶出。

表4 预水解后固相半纤维素去除率与纤维素保留率的结果

表5 半纤维素去除率的极差分析表

表6 半纤维素去除率的方差分析表

综上所述可知,影响半纤维素去除率的最优条件为:冰乙酸用量1%、处理温度190℃、保温时间120 min。

3.2.2 纤维素保留率的分析

通过极差和方差分析法对预处理后固相纤维素保留率进行分析,结果见表7和表8。

表7 纤维素保留率的极差分析表

由表7中极差数据可以看出,各因素对纤维素保留率影响的主次因素为:C>A>B,即保温时间>冰乙酸用量>处理温度。

表8 纤维素保留率的方差分析表

由表8可知,处理温度、冰乙酸用量和保温时间的影响都不显著。从纤维素保留率的数据与分析可以看出,所研究的预水解条件对纤维素有较大的破坏作用,使之在高温水溶液中发生水解,降解为单糖或低聚糖。究其原因,这与玉米秸秆原料中纤维素与桉木纤维素存在的特性差异,以及预水解条件的剧烈程度有关。

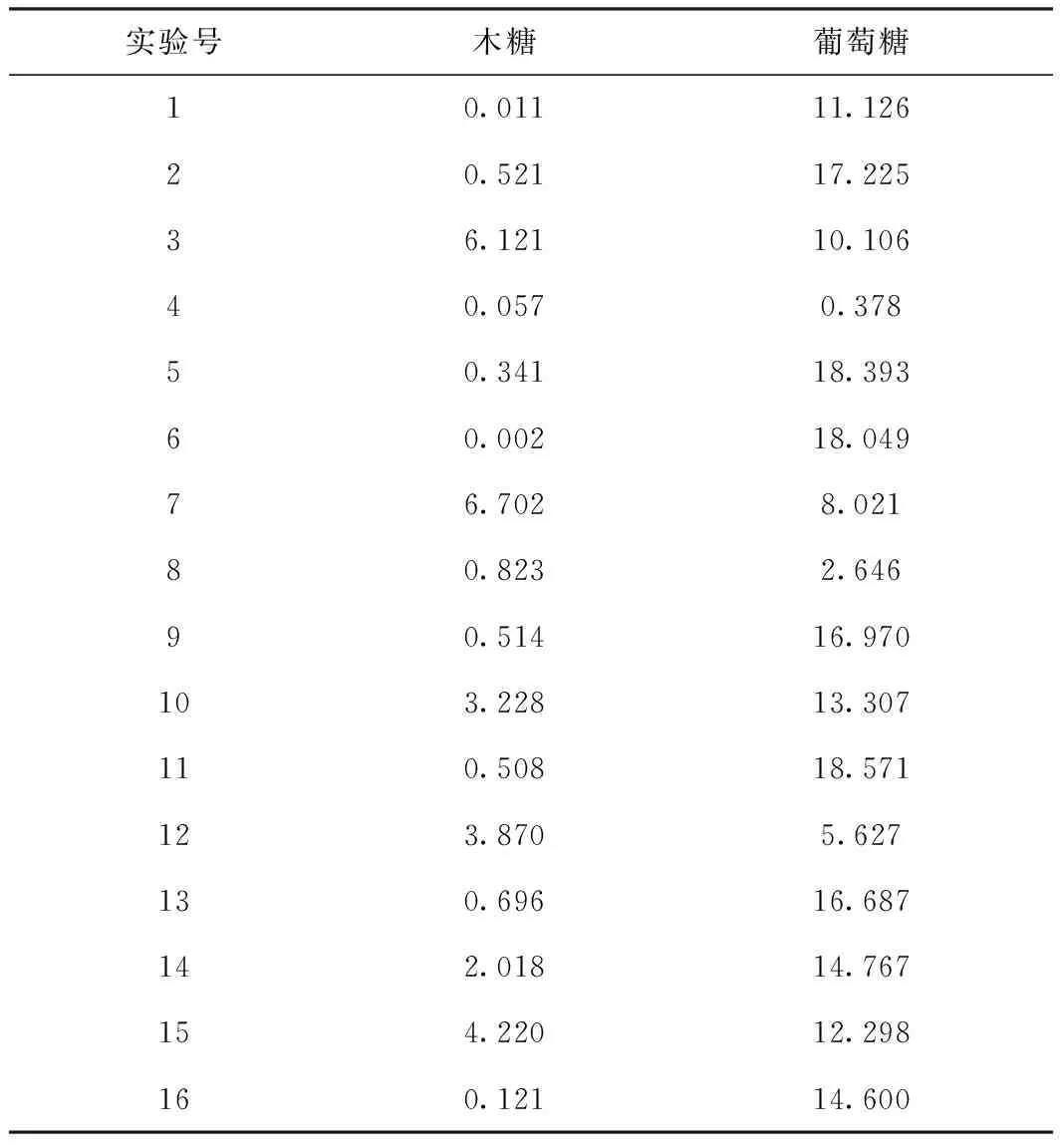

3.3 预水解后液相中木糖和葡萄糖含量分析

实验对预水解后液相中的木糖与葡萄糖含量进行了分析,结果见表9。

表9 各组实验液相中木糖与葡萄糖的含量 g/L

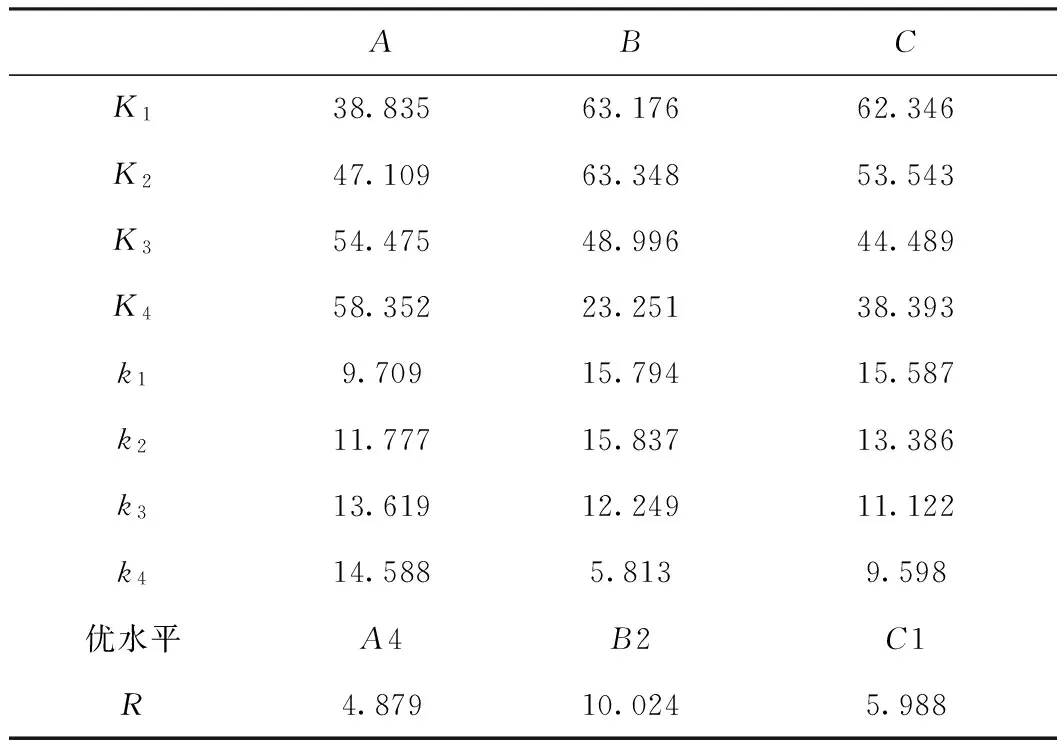

3.3.1 液相中木糖含量分析

液相中木糖含量的极差与方差分析见表10和表11。

表10 液相中木糖含量的极差分析表

由表10的极差分析得出,对于预水解后液相中的木糖含量,主次因素为:B>C>A,即处理温度>保温时间>冰乙酸用量。从表10还可以看出,随着冰乙酸用量的上升,液相中的木糖含量先增加,当冰乙酸用量水平为2%时,达到最高,然后随着冰乙酸用量的进一步上升,木糖含量降低;随着处理温度的上升,液相中的木糖含量先增加,当温度水平为180℃时,达到最高,然后随着处理温度继续上升,木糖含量开始降低;随着保温时间的延长,液相中的木糖含量逐渐上升,但是上升幅度并不大。玉米秸秆原料中的聚木糖转移到液相后,会继续发生降解。液相中同时存在低聚木糖水解转化为木糖,以及木糖进一步转化为糠醛的反应。冰乙酸用量、处理温度和保温时间对这两种反应的效能不同。在一定条件下,低聚糖转为木糖的速度高于木糖进一步降解的速度,使得木糖的含量逐渐增加,然而,随着温度进一步升高和冰乙酸用量的进一步增加,液相中的木糖转化为糠醛的速度加快,造成木糖含量降低。

表11 液相中木糖含量的方差分析表

由表11可知,处理温度的影响显著性一般,冰乙酸用量和保温时间的影响不显著。

综合极差与方差分析,影响液相中木糖含量的最优条件为:冰乙酸用量2%,处理温度180℃,保温时间120 min。

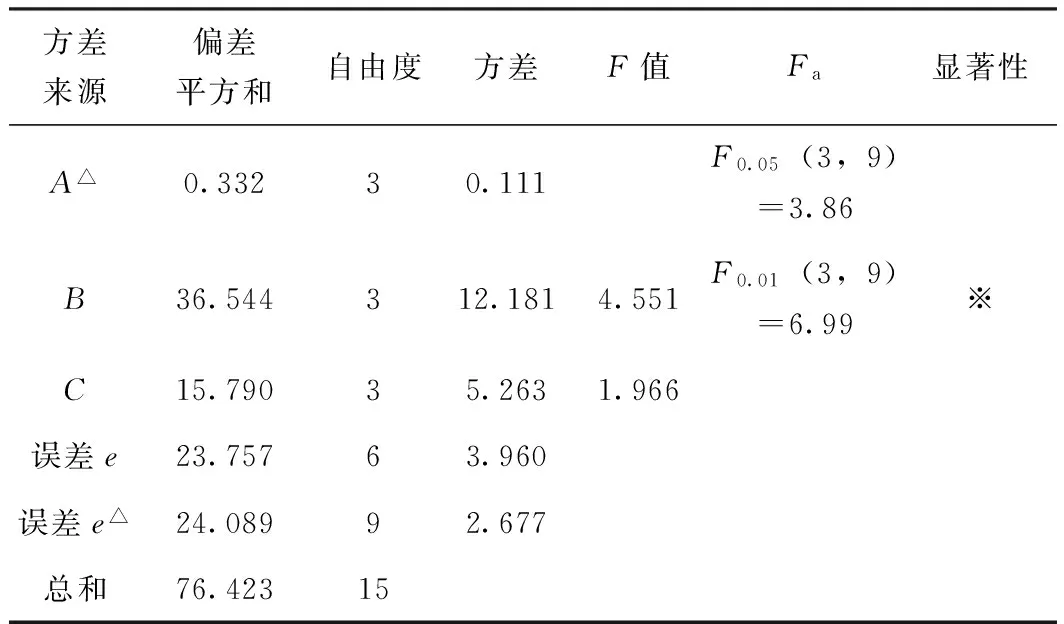

3.3.2 液相中葡萄糖含量分析

液相中的葡萄糖含量的极差与方差分析见表12和表13。

由表12中数据的极差分析得出:对于预水解后液相中的葡萄糖含量,主次因素为:B>C>A,即处理温度>保温时间>冰乙酸用量。随着冰乙酸用量的增加,液相中的葡萄糖含量逐渐增加;随着保温时间的延长,液相中的葡萄糖含量逐渐下降;随着处理温度的增加,液相中的葡萄糖含量逐渐降低,降低幅度大于时间延长造成的影响。液相中葡萄糖的含量再次证明实验条件对纤维素的降解至关重要。处理温度以及保温时间对葡萄糖含量影响的结果表明,液相中的葡萄糖会发生进一步降解。

表12 液相中葡萄糖含量的极差分析表

表13 液相中葡萄糖含量的方差分析表

由表13可知,处理温度的影响显著性一般,冰乙酸用量和保温时间的影响不显著。

综合极差与方差分析,对于液相中葡萄糖含量,最优条件为:冰乙酸用量3%,处理温度170℃,保温时间30 min。

4 结 论

4.1 对于玉米秸秆酸催化预水解,处理温度和保温时间对固相半纤维素去除率影响显著,随着处理温度的提升以及保温时间的延长,固相半纤维素去除率呈现上升趋势;冰乙酸用量对固相半纤维素的去除率影响不显著。处理温度、保温时间以及冰乙酸用量对固相纤维素保留率的影响均不显著。考虑固相半纤维素去除率,则玉米秸秆酸催化预水解的最优条件为:处理温度190℃,冰乙酸用量1%,保温时间120 min,液比1∶5。

4.2 对于玉米秸秆酸催化预水解,处理温度对液相中的木糖含量和葡萄糖含量的影响显著性均一般,而冰乙酸用量和保温时间的影响均不显著。考虑液相中的木糖含量时,最优条件为:冰乙酸用量2%,处理温度180℃,保温时间为120 min,液比1∶5;考虑液相中的葡萄糖含量时,最优条件为:冰乙酸用量3%,处理温度170℃,保温时间30 min,液比1∶5。

[1] Harris J F. Acid hydrolysis and dehydration reactions for utilizing plant carbohydrates[J]. Appl. Polymer. Symp., 1975, 28: 131.

[2] Springer E L, Zoch L L. Hydrolysis of xylan in different species of hardwoods[J]. Tappi Journal, 1968, 51(5): 214.

[3] Ragauskas A J, Nagy M, Kim D H, et al. From wood to fuels: Integrating biofuels and pulp production[J]. Industrial Biotechnology, 2006, 2(1): 55.

[4] Carvalheiro Florbela, Silva-Fernandes Talita, Duarte Luis C. Wheat straw autohydrolysis: process optimization and products characterization[J]. Applied Biochemistry and Biotechnology, 2009, 153(1/2): 84.

[5] Ruiz Hector A, Ruzene Denise S, Silva Daniel P, et al. Evaluation of a hydrothermal process for pretreatment of wheat straw—effect of particle size and process conditions[J]. Journal of Chemical Technology and Biotechnology, 2011, 86(1): 88.

[6] Yoon Sung-Hoon, Macewan Kimberley, Van Heiningen Adriaan. Hot-water pre-extraction from loblolly pine (Pinus taeda) in an integrated forest products biorefinery[J]. Tappi Journal, 2008, 7(6): 27.

[7] Al-Dajani Waleed Wafa, Tschirner Ulrike W, Jensen Tryg. Pre-extraction of hemicelluloses and subsequent kraft pulping Part Ⅱ: Acid-and autohydrolysis[J]. Tappi Journal, 2009, 8(9): 30.

[8] LI Jiang. Hot water extraction and bagasse pulping and bleaching properties[D] .Guangzhou: South China University of Technology, 2011.

黎 姜. 蔗渣热水抽提及碱法蒸煮和漂白性能研究[D]. 广州: 华南理工大学, 2011.

[9] LEI Yi-chao, LIU Shi-jie, WU Yuan, et al. Hot Water Extraction and Alkali Pulping of Bagasse[J]. Chian Pulp & Paper, 2009, 28(7): 73.

雷以超, 刘世界, 吴 渊, 等. 蔗渣的热水抽提和碱法制浆[J].中国造纸, 2009, 28(7): 73.

[10] CUI Li. Effect of pre hydrolysis of corn stalk and glagah soda AQ pulping[J]. World Pulp & Paper, 2013, 32(3): 4.

崔 立. 预水解对玉米秆和甜根子草烧碱-蒽醌法制浆的影响[J]. 国际造纸, 2013, 32(3): 4.

[11] Haiming Li, Abrar Saeed, Sarwar Jahan M, et al. Hemicellulose Removal from Hardwood Chips in the Pre-Hydrolysis Step of the Kraft-Based Dissolving Pulp Production Process[J]. Journal of Wood Chemistry and Technology, 2010, 30(1): 48.

[12] 杨淑蕙. 植物纤维化学[M]. 3版. 北京: 中国轻工业出版社, 2011.

[13] CHENG He-li. Study on the modification of corn straw hemicellulose separation and characterization of sulfated[D] .Guangzhou: South China University of Technology, 2011.

(责任编辑:马 忻)

Research on Variations of Cellulose and Hemicellulose in Acid Catalytic Pre-hydrolysis of Corn Stalk

WANG An BI Jia-jie LI Hai-ming*

(DalianPolytechnicUniversity,Dalian,LiaoningProvince, 116034)

In order to provide knowledge for high-valued utilization of corn stalk, one of agricultural residues, effects of maximum temperature, holding time at that temperature and glacial acetic acid dosage on corn stalk acid-catalyzed-pre-hydrolysis were studied by orthogonal experiment analysis method, when ratio of corn stalk to liquid fixed at 1∶5, hemicellulose removal and cellulose retention in the solid phase, and xylose content and glucose content in the liquid phase were investigated. The results showed that the removal rate of hemicellulose was the highest when the conditions were as follows: temperature 190℃, glacial acetic acid dosage 1%, and holding time at maximum temperature 120 min. Effects of those three parameters on cellulose retention were not significant. Xylose content in the liquid phase was high when the conditions were as follows: glacial acetic acid dosage 2%, maximum temperature 180℃, and holding time at the temperature 120 min; while for higher glucose content in the liquid phase, the conditions were as follows: glacial acetic acid dosage 3%, maximum temperature 170℃, and holding time at that temperature 30 min.

corn stalk; pre-hydrolysis; acid catalysis; saccharide

王 安先生,在读硕士研究生;研究方向:制浆造纸清洁生产与植物资源高值化利用。

2015-10- 08(修改稿)

李海明先生,E-mail:charley1114@163.com。

TS721+.4

A DOI:10.11980/j.issn.0254- 508X.2016.04.002