某型号平台电路箱测试系统热场设计与仿真分析

王 镇 王贵刚 辛瑞红 杨名军(北京航天光华电子技术有限公司,北京 100854)

某型号平台电路箱测试系统热场设计与仿真分析

王 镇王贵刚辛瑞红杨名军

(北京航天光华电子技术有限公司,北京 100854)

摘 要通过对某型号平台电路箱测试系统的热设计与仿真分析,对系统传热类型、风道结构设计、通风面积,以及Zoom-in技术应用等方面进行了分析,对其结构参数尺寸进行了优化设计。通过该设计过程,在满足产品力学要求的同时,实现了产品设计与热设计的有效结合,从而达到了设计的高效、低成本、自动化要求。

关键词平台电路箱,测试系统,热设计,仿真分析

引 言

随着世界电子技术的不断发展,电子设备的功能日益增强,复杂性日益提高,同时,其集成度也越来越高,加之电子设备单位体积的功耗不断增加,引起设备温度迅速上升。由种类繁多的电子设备所组成的系统级装备,也因此面临着如何解决散热困难的问题。目前,在传热与流场分析方面,已有很多成熟的仿真软件,由于研究对象的复杂程度不同,应用这类软件分析解决元件级、板级、设备级的热设计问题比较普遍,而解决系统级热控问题比较困难。因此,对电子设备的热设计问题进行较深入研究,并找出系统级设备热设计问题的关键点和技术方法,对总体设计意义重大。某型号平台电路箱测试系统是典型的系统级电子设备的载体,采用专业电子设备热分析软件ICEPAK对机柜进行建模、分析,可以验证热设计方案的正确性和可行性,在节约成本的同时,大幅提高效率。

1 总体设计方案

1.1系统组成及方案

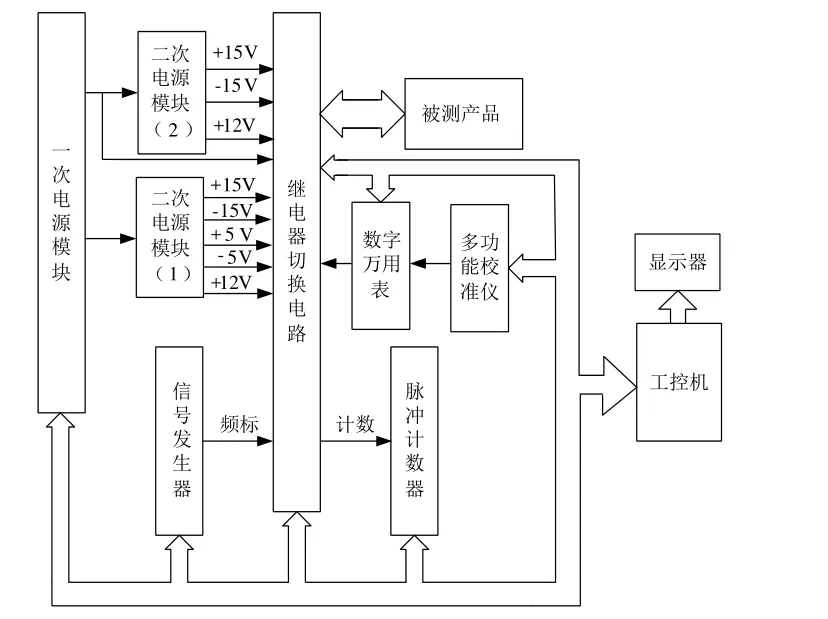

某型号平台电路箱测试系统主要由一次电源模块、二次电源模块、信号发生器、脉冲计数器、多功能校准仪、数字万用表、继电器切换电路,以及工控机、显示器等组成。其中,继电器切换电路和二次电源模块均安装在转接箱内,通过接插件与外部设备实现互联互通。该系统的总体设计方案如图1所示。

1.2结构设计与安装

基于设计方案选用的资源,该系统装配效果如图2所示。其中,左侧是正视图,右侧是后视图。在图2左侧,安装顺序自上至下依次为显示器、键盘鼠标抽屉、转接箱、程控电源、数字万用表(8508A)、多功能校准仪(5522A)、信号发生器(33220A)、通用脉冲计数器(53230A)和工控机。

1 图总体设计方案

该系统的整体机柜采用型材方案,结构简单,整体性强,结构刚性好,抗变形能力强,重量轻,主要承力部件的抗锈蚀能力强,且成本低。结构整体采用模块化设计,尽量按每一独立功能模块设计操作面板及操作模块,做到独立模块可拆卸。转接箱内安装继电器切换电路板、二次电源模块电路板及其与外部的测试和控制接口。电路板全部安装在subrack公司生产的插箱上,如图3所示。

2 热源分析及热问题

2.1机柜传热类型

(1)自然冷却。自然冷却无需外部动力作用,是通过传导、对流及辐射把热量传导到机柜的金属外壳并散发到空间的散热方式,也可利用自然流动的空气吸走元器件上的热量,经过机柜上方的通气孔、百叶窗排出机柜。自然冷却是最经济、简便的冷却方法,一般用于发热量小、热流密度低的机柜。

(2)强迫风冷。强迫风冷是最常用的一种高效冷却方法,是利用风机驱动冷空气经过电子设备实现强迫冷却的散热方式。强迫风冷分为抽风和鼓风两种方式,抽风即通过风机把机柜内部的热空气抽出,冷空气从机柜底部补充进来,这种方式操作简单,但要注意机柜内部的元器件排列要有间隙,使冷风能够充分均匀地通过每个元器件,获得较好的冷却效果;鼓风通过风机或风管向机柜内部或发热量大的元器件直接传送冷风,使温度高的空气得以排出。为使得机柜内需要冷却的元器件都能得到冷风,需要对机柜内的风路进行设计,以合理分配风量,常见的方式有纵向通风和横向静压式通风两种。强迫风冷散热工作可靠、易于维修保养、成本相对较低,所以,在需要散热的电子设备冷却系统中被广泛采用,同时也是高功率器件采用的主要冷却形式。

(3)气-水混合冷却。气-水混合冷却的前提是将机柜设计成密闭式的,在机柜的两侧安装风道,同时在机柜的某一部位安装气-水热交换器。热空气从两侧风道抽回后流经气-水热交换器时,热量由热交换器中的冷却水带到机柜外。冷却后的空气又吹向各个元器件,把元器件的热量带走,如此循环。这种冷却方式的好处是避免了外界空气中的灰尘、霉菌等对电子设备元器件的污染,但成本较高,通常应用在特殊工作环境中。

2.2系统风道结构

根据传热类型,初步选择整机系统采用自然冷却方式。在机柜系统设计中,首先需要合理设计风道结构,良好的风道结构可使外界冷空气有效地进入内环境,并流经热功率元件,降低热环境温度。系统风道设计通常应符合以下基本原则:(1)进、出风口尽量远离,以强化烟囱效果;(2)出风口尽可能设计在系统的顶部;(3) 机柜面板若没有特别要求,一般不要开通风孔,以利于形成有效烟囱;(4)系统后部应预留一定空间以利于气流顺畅流出;(5)为了避免热空气流入系统而影响其可靠性,可把气流风道隔离,形成完整、独立的风道。

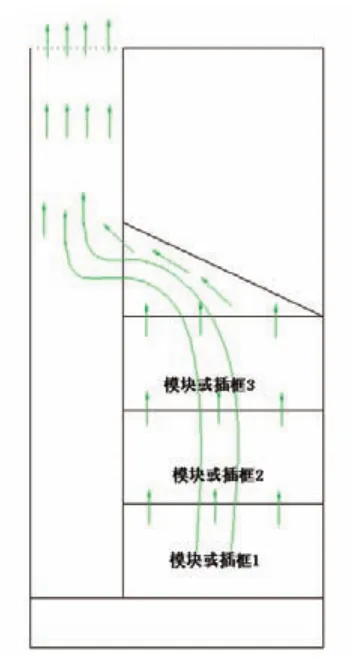

根据以上设计原则,结合某型号平台电路箱测试系统结构特点,设计横向和纵向两种风道方案形式。其中,横向风道设计方案如图4所示,其采用独立散热风道,机柜出风口位于顶部。各模块单元为前后通风冷却。机柜后面的风道留有足够通风距离(200mm),各模块上下安装遵循“耐高温在上,热敏感在下”的原则,除进、出风口外,其它部位做好密封,提高整体结构的散热效率。纵向风道设计方案如图5所示,其同样采用独立散热风道,机柜出风口位于顶部,所不同的是各模块单元为上下风道。该方案的优点是风向流阻小,风道效率高,但底部热空气将依次流经各模块并通过顶部排除,此时,热功率较大的模块单元必须放置在顶部,避免过热空气流经整个系统。

图4 横向风道设计方案示意图

图5 纵向风道设计方案示意图

对比分析两个风道方案可见,纵向风道方案虽然流阻小,但底部模块单元对上部安装单元影响较大,不利于系统整体结构散热,而横向风道方案可有效阻隔各单元间的影响,对整体系统散热较为有利,因此采用横向风道结构。

2.3通风计算及热源分析

根据横向风道设计方案,需在机柜开设相应的散热孔,保证外界空气正常流入机柜系统内。系统通风进风口的面积大小可按下列公式计算:

S=Q/(7.4×10-5H×Δt1.5)

其中,S为通风口面积,单位为cm2;Q为机柜内总的散热量,单位为W;H为机柜的高度,单位为cm;Δt=t2-t1,为内部空气温度t2与外部空气温度 t1之差,单位为℃。

根据上述公式,计算出进风口面积S进=225cm2,同时,根据《电子设备可靠性热设计手册》(GJBZ 27-1992)出风口的面积大小应为进风口面积大小的1.5倍~2倍,最终得到出风口面积S出=405cm2。

2.4系统Zoom-in应用仿真

通过上述热设计过程,确定结构热设计参数后,需要借助热仿真软件开展热仿真分析。作为结构尺寸较大的整机系统热仿真,如果直接进行建模,网格划分需要较大间隙,可能会导致小尺寸组部件单元热仿真准确性严重下降,甚至可能被忽略。而如果减小网格间隙,则整体网格划分参数复杂,仿真运算时间长。

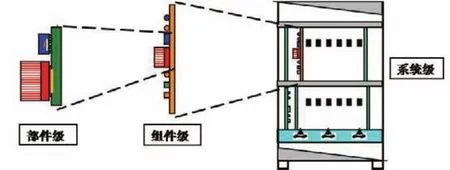

针对上述系统仿真问题,利用Zoom-in技术在解决复杂系统研究中具有重要的意义。Zoom-in技术可以将系统研究细分到组部件热场分析中,甚至可以细分到板级产品的分析中。通过逐级导入分析结果,最终获得一个更为准确的系统热仿真结果,如图6所示。

图6 利用Zoom-in技术进行系统热仿真设计示意图

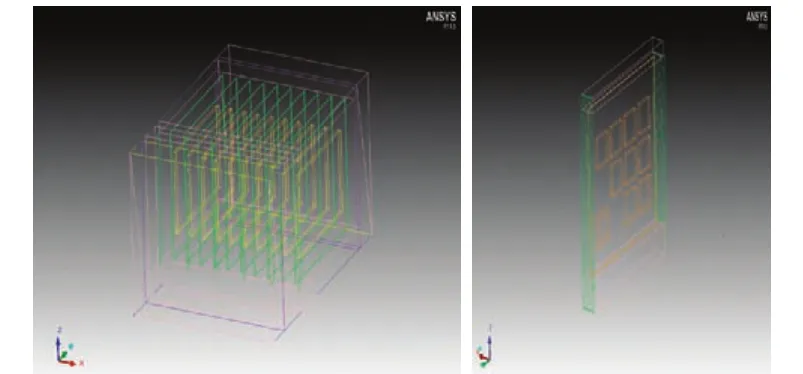

因此,通过分析机柜整体结构及热源情况可以看出,机柜系统中转接箱功耗相对较大,同时,转接箱热源为未知参量,因此,将转接箱作为研究目标,并通过Zoom-in求解转接箱整体热仿真情况,建立转接箱及电源板Icepak热仿真模型如图7所示。

图7 转接箱及电源板Icepak热仿真模型

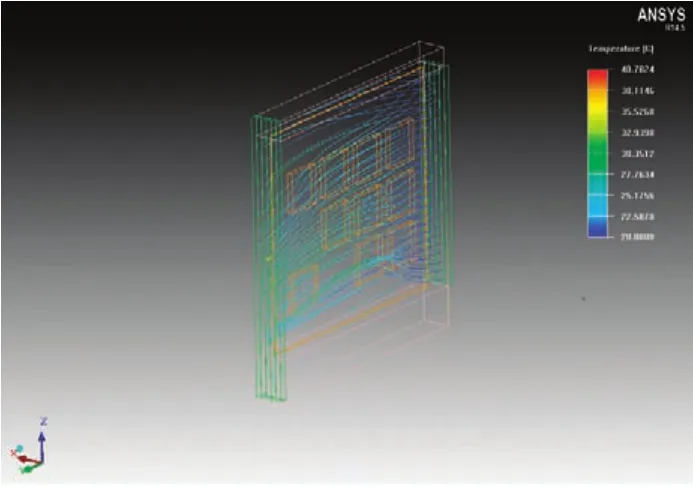

划分网格并利用Zoom-in技术可得出如图8所示的仿真结果,通过仿真云图可以得出转接箱电源板稳态温度维持在42℃左右,能够满足板卡及系统内热环境要求。

3 结束语

本文针对某型号平台电路箱测试系统开展了热设计及仿真分析,通过明确传热类型、设计风道及通风优化,针对转接箱结构开展了热仿真分析。通过上述热设计分析过程,在状态变量的约束条件下,使得系统的热环境温度不断降低,提高了系统工作的可靠性,并最终形成了整体结构方案,如图9所示。

通过上述系统热设计仿真过程,设计人员可总结出一套切实可行的热设计流程方案,可有效提高产品设计的效率,增强设备系统可靠性,节约生产设计成本,对生产工作有着重要参考价值和借鉴意义。

图8 电源板温度场仿真云图

图9 平台电路箱测试系统

参考文献

1 孙靖民, 梁迎春. 机械优化设计(第4版) [M]. 北京: 机械工业出版社, 2006: 124~125

2 邱成悌, 赵惇殳, 蒋全兴. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2005

3 万伟学. Icepak在电子设备热分析中的应用[J]. 动力与电气工程, 2012, (23): 122

4 白秀茹. 典型的密封式电子设备结构热设计研究[J]. 电子机械工程, 2002, 18(4): 36~38

5 赵经文, 王宏钎. 结构有限元分析(第二版)[M]. 北京:科学出版社, 2001

文章编号:1009-8119(2016)03(1)-0058-03