轨道交通内燃机关键制造技术及装备

中车戚野堰机车有限公司 虞行国

轨道交通内燃机关键制造技术及装备

中车戚野堰机车有限公司 虞行国

我国轨道交通装备的电力机车、内燃机车、动车组、铁道客车、铁道货车、城轨车辆、机车车辆关键部件、信号设备、牵引供电设备、轨道工程机械设备等系统和车辆,支撑着我国轨道交通事业的发展。在以国家实施的《中国制造2025》和“一带一路”战略指引下,轨道交通装备制造业在创新驱动、智能转型、强化基础、绿色环保等方向的发展有广阔的前景。

根据目前的形势,全球轨道交通装备市场呈现出强劲的增长态势,泛亚高铁、中亚高铁、欧亚高铁、中俄高铁四条世界级的高铁线路,在亚投行的正式运营下,会有实质性的进展。加上中国中车的品牌得到不断强化和提升,品牌“溢出”效益将显现,越来越多的国家会选择中车的高性价比产品。中车海外市场份额会越来越大,轨道交通装备市场需求潜力巨大。中国中车采用280系列柴油机的内燃机车已经先后销往几内亚、伊朗、沙特、委内瑞拉等国家。2016年2月27日首列由哈尔滨始发终到叶卡捷琳堡的“中俄”国际货运班列正式发车,这标志着中国北疆对俄贸易交通网络又增加了一条新的铁路货运通道。担当牵引“中俄”国际货运班列的火车头就是中车精心制造的HXN5型内燃机车。

内燃机车在现阶段各个领域还都在广泛地应用,例如船用、铁路、工程机械、发电等,在遇到战争和突发的灾害时期更加能发挥其优势和作用。但在科技发达、技术进步和绿色环保要求的今天,用户对内燃机车的柴油发动机使用的出功功率、油耗、噪声、机破等指标有更高的要求。这就要求设计人员具有符合国际标准的设计思路,制造厂商有先进的制造工艺和先进高端的制造设备来迎合市场的需求。

内燃机车的柴油发动机机体制造技术及装备

内燃机车的柴油发动机总成有上千个零件所组成,但是我们所说的关键还是五大件,即:机体、曲轴、凸轮轴、连杆和缸头等。(见图1)

作为内燃机车柴油发动机总成的母体当然是机体。柴油机机体是一个典型复杂的箱体零件,是装配各个零部件的基础件,八个表面平面上大约有大小螺栓孔上千个,而且箱体内部结构复杂。而对V型柴油机机体主要精度尺寸体现在三孔即主轴承孔、二侧凸轮轴孔、气缸孔和这三孔的空间相交尺寸。这些孔径的精度尺寸直接影响到柴油机的使用寿命和造成机破事件发生的机率。

针对柴油机机体主轴孔和凸轮轴孔的精度有着较高的精度要求,要求机体在5m长度的九档孔径上,主轴孔直线度全长误差要控制在0.08mm,两孔之间相邻误差要控制在0.035mm;同样凸轮轴孔直线度全长误差要控制在0.10mm,两孔之间相邻误差要控制在0.035mm的精度。这就要求加工柴油机机体的设备具有和满足加工高精度、精度保持性好,同时还要有先进的加工工艺及强大的数控功能支撑。并且还需要严格控制和掌握设备在加工机体时工件压装时的变形量等一系列因素。这就是机体加工的技术难点和相适应的装备制造技术难点。如图2所示。

加工机体时,要达到加工的精度难点就在设备本身X轴的直线度是否达到工艺要求。台面移动式的数控龙门加工中心X轴的精度要比龙门框架式移动的精度要高,因为这二种形式的机床结构受到基础的变形和温度的变化不同,会直接影响到产品的加工精度。目前有国外机床厂家考虑到温度变化对精度的影响,在龙门框架的结构上采用龙门立柱不于床身刚性联接的方案,避免因温度变化而引起床身热胀冷缩以及立柱因温度变化造成主轴中心线前倾后仰互相干扰的现象。因机体形状和结构所决定,加工时不是三轴联动一刀加工成形,而是有X、Y和Z轴分段插补程序运行,特别要求Y、Z轴进行九次以上定位加工的重复定位精度指标。因为在加工主轴孔和凸轮轴孔时,都是通过滑枕及附件铣头一档一档地进行加工,Y轴和Z轴的多次重复定位精度决定主轴孔的直线度。同时附件铣头有二项精度会影响产品的直线精度,即附件铣头的主轴中心线与滑枕主轴中心线的中心偏差以及附件铣头180°转中心的偏差精度都应该小于0.01mm,在加工箱体零件时附件铣头从0°、90°、180°、270°旋转后才能保证加工的产品在直线度和垂直度方面符合加工工艺要求。这两

图1 内燃机车柴油发动机总成和加工中的机体

图2 柴油机简图和加工压装

个中心线偏差越小越能反映和保证主轴加工的中心点和装置附件铣头加工的中心点在空间尺寸链的精度(见图3)。

目前在加工内燃机车柴油机机体的行业内,设备制造厂家有:意大利的英赛贝拉尔蒂、德国瓦德里希·科堡、德国瓦德里希·希根、法国弗雷斯特·里内、日本三菱等,其中最具有代表性的还是德国瓦德里希·科堡公司的数控龙门加工中心。在设备硬件设计上具有精度稳定切削高刚性,导轨全静压无磨损,附件头配套齐全,在软件设计上接地气符合用户的需求,多年积累的加工工艺得到广大用户的肯定。

虽然国产大型龙门加工中心关键功能部件都选用进口件,但还是只承担柴油机机体的粗加工和半精加工工序,精加工工序全被德国、日本等国际品牌进口设备所垄断,我国的设备现状离高端装备制造应具有的高精高效以及设备故障自诊断、加工自适应、附件系统自动识别、在线自动补偿及测量等智能化功能还存在差距,绝大部分工作还需人工干预完成,这有待我们弯道超车,追上和缩小与世界先进制造业的设计思想和工艺制造水平差距。

图3 主轴孔加工和附件铣头的精度测量

内燃机车柴油机曲轴的制造技术及装备

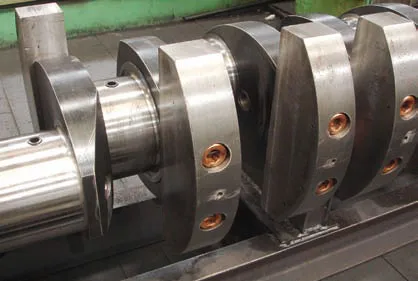

如果把发动机比喻为柴油机车“心脏”的话,曲轴(见图4)则是“心脏中的心脏”。曲轴是发动机中承受冲击载荷、传递动力的重要零件,在工作中它要承受交变载荷、弯曲和剪切应力,对疲劳、耐磨和强度等性能指标都有较高的要求,同时对材质的毛坯、热处理工艺等都有严格的技术操作流程。一根5t左右重的全纤维挤压曲轴从毛坯加工到成品,需要从粗车主轴颈、粗车连杆颈、半精车主轴颈、半精车连杆颈、精车主轴颈、精车连杆颈、粗磨主轴颈、粗磨连杆颈、精磨连杆颈、精磨主轴颈、热处理、检查、化验等近40道子工序。对于形状不规则的曲轴产品加工是典型细长轴加工,该产品对磨床设备来讲无疑是精度要求最高、复杂程度及相关干涉因素最多,是产品零件达到工艺要求的最终加工机床。对能够加工工件长度超过6m以上,重量超过5t,工件的主轴颈和连杆颈表面粗糙度要达到Ra=0.4 ~0.6μm,主轴颈、连杆颈直径公差在0.008mm,主轴颈和连杆颈直线度在0.01mm/ 200 mm,连杆颈圆柱度0.015mm,连杆颈分度±15″的技术要求并且能加工不同角度和不同偏心量(冲程量)的主轴颈、连杆颈磨削的大型曲轴磨床的要求就更高了。

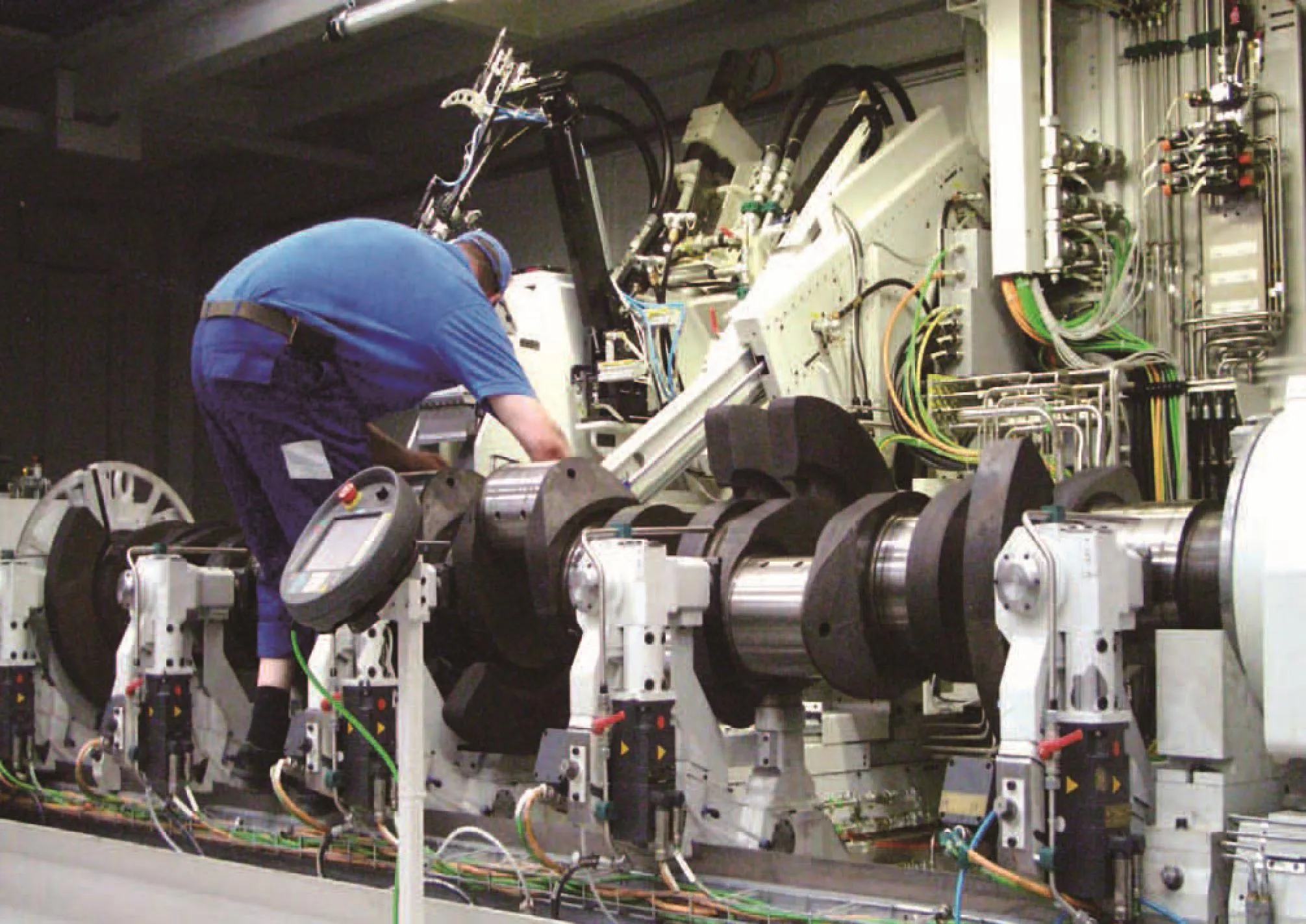

针对主轴颈直径、连杆颈直径、连杆颈平行度、圆柱度、表面粗糙度、主轴颈跳动等这么多的精度要求,曲轴磨床本身的制造也是经过一系列的发展。最原先的加工工艺是采用两台磨床或者两道工序,分别对主轴颈直径和连杆颈直径进行切入式磨削。特别在连杆颈直径磨削时需多次调整偏心距和角度分度才能完成对连杆颈的磨削加工,并且还要考虑曲轴的偏性配重装置。早期形式的磨床头尾架是通过机械同步轴传动和头尾架电动机同步传动来实现的(见图5)。

图4二种平衡块结构形式的曲轴

图5机械同步轴传动和电机伺服同步传动曲轴磨

但是,要使主轴颈和连杆颈的精度达到0.02mm,特别是对多缸机的多拐连杆颈相互平行度的精度达到0.02mm是很难保证的。大型曲轴质量大,具有很大的转动惯量,故其回转运动时需要很大的驱动力矩;另一方面大型曲轴长径比大曲拐的空间分布情况复杂,又因曲轴整体抗扭刚度较低,因此曲轴回转运动时易产生较大的扭转变形,这就需要设备的头架尾架在同步上下功夫,做到旋转运动分度上分秒不差。所以头架和尾架的同步技术水平决定曲轴回转运动时的扭转变形以及影响各连杆颈平行度的精度。

为了要达到高效加工及一次夹装同时磨削主轴颈和连杆颈又保证磨削精度,目前在进口大型磨床设备上已经采用新的磨削工艺即随动磨削或者称跟踪磨削。为提高大型曲轴切点跟踪磨削的工件轮廓精度,克服曲轴扭转变形对连杆颈形位精度的影响,高精度高响应特性的砂轮架进给系统以及切点跟踪磨削运动轨迹的误差控制,砂轮架进给系统是切点跟踪磨削的关键部件。砂轮架进给系统及切点跟踪磨削运动轨迹的误差决定主轴颈和连杆颈圆度精度,它对保证连杆颈磨削的轮廓精度起着至关重要的作用,也是考核设备优良的关键项目。图6是曲轴随动磨。

曲轴随动磨床在使用和工艺上有着其优越性,不断地得到用户广泛应用和肯定。但是,在制造上因其装备制造硬件精度及结构复杂、在软件技术应用技术含量高,所以国外制造这种大型曲轴随动磨床的没有几家,例如捷克的TOS、日本的唐津、德国的英格索尔那克沙斯等。我国的上海机床厂多年的能力已经研制成功了能够磨削8m长的大型曲轴随动磨床(见图7)。

该设备在外形设计、配套件布局、操作性能以及强大的功能暂时还不能与国外高端机床进行比较,但是已经基本满足大型曲轴的工艺要求,同时要不断地通过完善和提升在线自动测量和挠度线性测量、圆度自动采集补偿等一系列适应曲轴磨削加工的自动化智能操作手段和完善的功能,让用户通过使用和长时间运行考核来证明产品的可靠性和可行性。□

图6 曲轴随动磨

虞行国,中车戚墅堰机车有限公司设备专家,江苏兴业机电设备有限公司总工程师,在设备选型和维修方面有很深的造诣。