加工工艺对纳米CaCO3/HIPS/ABS力学性能的影响

金诚 蔡梦军 吴秋芳

(华东理工大学化工学院,超细粉末国家工程研究中心,上海, 200237)

加工工艺对纳米CaCO3/HIPS/ABS力学性能的影响

金诚蔡梦军*吴秋芳

(华东理工大学化工学院,超细粉末国家工程研究中心,上海, 200237)

摘要:采用直接共混挤出法、母粒法和二次挤出法3种加工工艺对纳米CaCO3/高抗冲聚苯乙烯(HIPS)/丙烯腈-丁二烯-苯乙烯共聚物(ABS)复合材料的力学性能进行了研究。结果表明,采用母粒法制备的纳米CaCO3/HIPS/ABS复合材料的力学性能优于直接共混挤出法和二次挤出法的。此外,采用母粒法探讨了纳米CaCO3含量对纳米CaCO3/HIPS/ABS复合材料力学性能的影响。结果表明,纳米CaCO3/HIPS/ABS复合材料的缺口冲击强度在纳米CaCO3质量分数6%时达到最大值,拉伸强度和弯曲强度随着纳米CaCO3含量的增加而逐渐下降。

关键词:纳米碳酸钙丙烯腈-丁二烯-苯乙烯共聚物高抗冲聚苯乙烯母粒加工工艺力学性能

丙烯腈-丁二烯-苯乙烯共聚物(ABS)具有较高的冲击强度、良好的耐热性能和化学稳定性,广泛应用于汽车、机械、家用电器、仪器表盘及办公设备等领域。尽管ABS树脂具有良好的综合性能,但由于ABS树脂在市场上的价格普遍较高,限制了它的应用发展。而高抗冲聚苯乙烯(HIPS)与ABS相比,具有良好的尺寸稳定性、刚性和加工流动性,在ABS中加入HIPS可以改善ABS的加工流动性。纳米CaCO3作为功能填料,与ABS共混不仅可以增加其刚性和耐热性能,并且在一定程度上可以提高其韧性[1-2],降低产品成本,因此纳米CaCO3在ABS中具有很大的应用前景。

本研究分别采用直接共混挤出法、母粒法和二次挤出法制备纳米CaCO3/HIPS/ABS复合材料,并对3种不同加工工艺制备的纳米CaCO3/HIPS/ABS复合材料的力学性能进行研究;同时对母粒法中纳米CaCO3含量对纳米CaCO3/HIPS/ABS复合材料力学性能的关系进行探讨。

1试验部分

1.1主要原料

ABS,PA-757K,镇江奇美化工有限公司;苯乙烯-丁二烯-苯乙烯共聚物(SBS),YH-792(1401),中国石化集团巴陵石化分公司; HIPS,PH-88,镇江奇美实业股份有限公司;乙烯-醋酸乙烯共聚物(EVA),V6110M,扬子石化-巴斯夫有限责任公司;纳米CaCO3,上海华明高技术(集团)有限公司;抗氧剂1010、硬脂酸、硬脂酸钙、聚乙烯蜡均为市售工业品。

1.2主要设备及仪器

高速混合机,GH-10,北京英特塑料机械总厂;双螺杆挤出机,CTE35,科倍隆科亚(南京)机械有限公司;注塑机,HTF86/TJ,海天塑机集团有限公司;悬臂梁冲击试验机,PTM7000-B1,深圳三思纵横科技股份有限公司;电子万能试验机,CMT4204,深圳市新三思材料检测有限公司;扫描电子显微镜(SEM),NOVA Nano SEM450,美国FEI公司。

1.3纳米CaCO3/HIPS/ABS复合材料的制备

1.3.1直接共混挤出法

称取ABS 100.0份,纳米CaCO325.0份,HIPS 16.0份,SBS 5.0份,EVA 3.0份,硬脂酸1.0份,硬脂酸钙1.0份,1010抗氧剂1.0份,聚乙烯蜡1.5份,在高速混合机上混合10 min。然后将其加入双螺杆挤出机中挤出造粒,挤出温度设定从加料口到机头依次为160,170,175,180,185,190,195,195,195,175 ℃。所得粒子经80 ℃干燥5 h后注塑制样,注塑温度设定从加料口到喷嘴依次为200,210,220,235,225 ℃。然后将注塑好的样条在25 ℃下放置24 h,再进行各项性能测试。

1.3.2 母粒法

称取HIPS 32.0份,纳米CaCO350.0份,SBS 10.0份,EVA 6.0份,硬脂酸1.5份,硬脂酸钙1.5份,1010抗氧剂1.5份,聚乙烯蜡2.0份,用高速混合机混合10 min。然后将其加入双螺杆挤出机中挤出造粒,制备出了纳米CaCO3/HIPS母粒。挤出温度设定从加料口到机头依次为160,165,170,175,180,180,185,185,180,175 ℃。

将上述制备得到的纳米CaCO3/HIPS母粒和ABS在80 ℃干燥5 h,然后按照纳米CaCO3/HIPS母粒与ABS的质量比为34/66称量,并用高速混合机混合5 min后,按照上述直接共混挤出法中的注塑工艺制样。

1.3.3二次挤出法

将上述制备得到的纳米CaCO3/HIPS母粒与ABS按照与母粒法中相同的质量比称量,并用高速混合机混合5 min,然后将其加入双螺杆挤出机中再次挤出造粒。所得粒子按照上述直接共混挤出法中的注塑工艺制样。

1.4纳米CaCO3/HIPS/ABS复合材料力学性能测试

纳米CaCO3/HIPS/ABS复合材料注塑试样的缺口冲击强度按照ASTM D256测试;拉伸强度按照ASTM D638测试,拉伸速率为5 mm/min;弯曲强度按照ASTM D790测试,弯曲速率为2 mm/min。1.5纳米CaCO3/HIPS/ABS复合材料断面形貌

将纳米CaCO3/HIPS/ABS复合材料的注塑冲击样条在液氮中脆断,在真空条件下对断面进行喷金处理,然后采用SEM观察材料脆断面的形貌。

2结果与讨论

2.1加工工艺对复合材料力学性能的影响

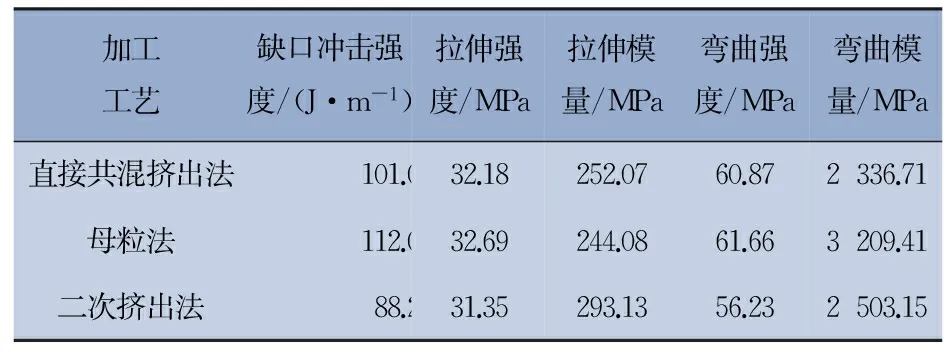

为了探讨加工工艺对纳米CaCO3/HIPS/ABS复合材料力学性能的影响,对采用3种不同加工工艺制备的纳米CaCO3/HIPS/ABS复合材料力学性能进行测试,结果如表1所示。

表1 加工工艺对复合材料力学性能的影响

从表1可以看出,母粒法制备的纳米CaCO3/HIPS/ABS复合材料的缺口冲击强度明显高于直接共混挤出法和二次挤出法的,而3种加工工艺对纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度影响不大。从缺口冲击强度来看这主要是因为母粒法与直接共混挤出法相比,母粒法先制备了与ABS基体树脂体积相近的纳米CaCO3/HIPS母粒,再与ABS混合注塑,有利于纳米CaCO3的分散,使纳米CaCO3分布更均匀,减少纳米CaCO3粒子之间的团聚,从而降低分散相粒子的尺寸,减少应力集中。

从拉伸强度和弯曲强度来看,母粒法制备的纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度同样要略高于直接共混挤出法的,这是由于与直接共混挤出法相比,母粒法有利于纳米CaCO3粒子在ABS基体中均匀分散,使ABS基体与纳米CaCO3粒子之间的界面黏合性能得到改善,便于应力的传递,从而提高纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度。而在直接共混挤出法中纳米CaCO3/HIPS/ABS的复合材料由于纳米CaCO3粒子分散不够均匀,存在较多的大团聚体,这些大团聚体在纳米CaCO3/HIPS/ABS复合材料中易于产生缺陷,对复合材料的拉伸强度和弯曲强度有不良影响,因此用母粒法制备复合材料的拉伸强度和弯曲强度比直接共混挤出法的高。二次挤出法制备的纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度低于直接共混挤出法的,其主要原因是2次挤出导致大量高分子链的断裂,从而拉伸强度和弯曲强度下降。

从以上试验和分析结果中可知,采用母粒法可制备得到力学性能优良的纳米CaCO3/HIPS/ABS复合材料。

2.2母粒法纳米CaCO3量对复合材料力学性能影响

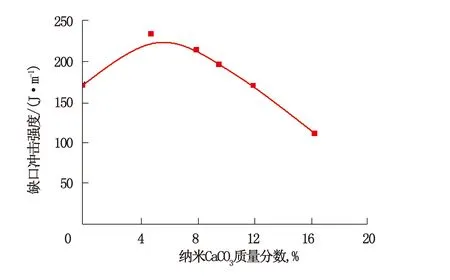

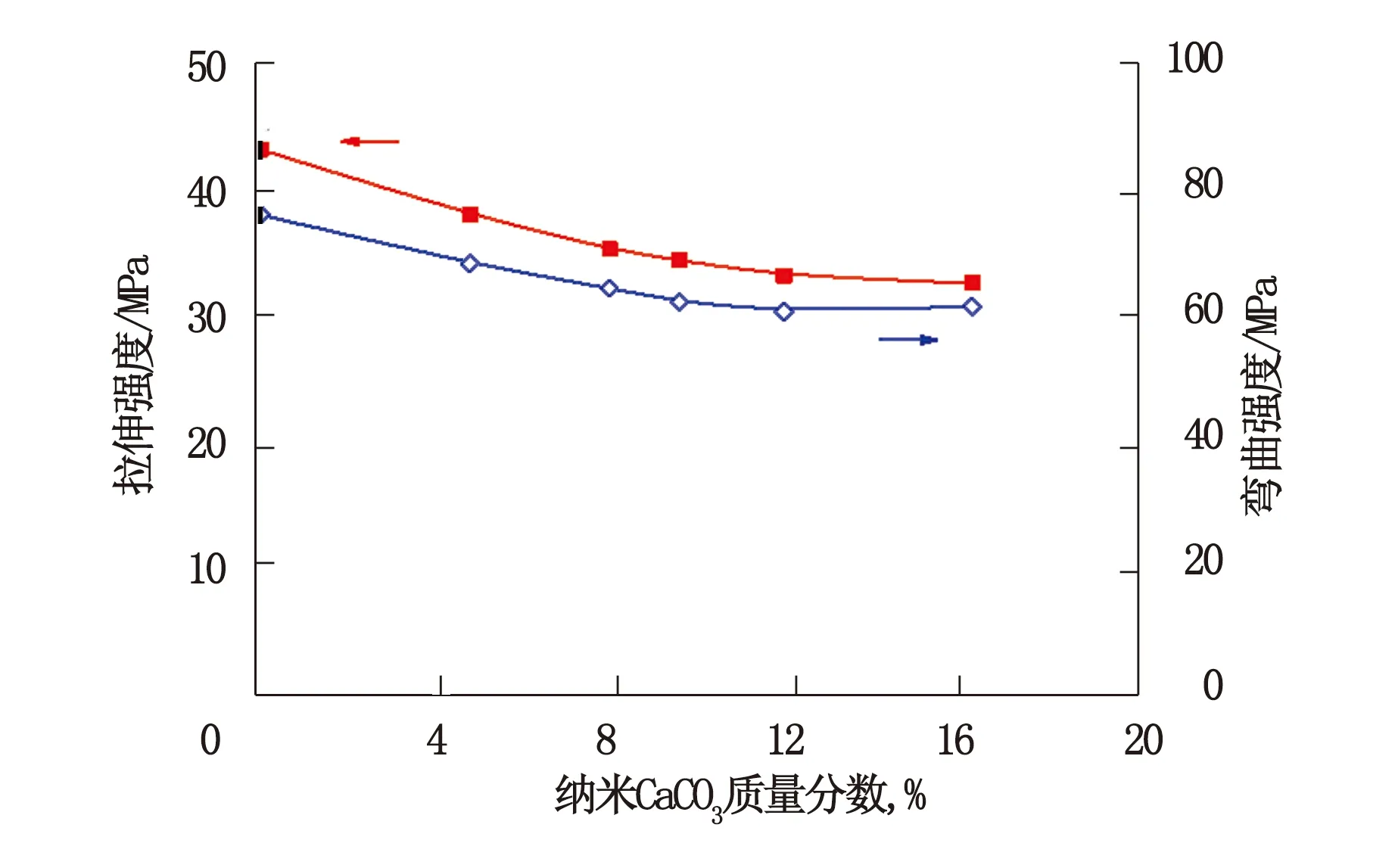

为了研究纳米CaCO3含量对纳米CaCO3/HIPS/ABS复合材料力学性能的影响,将纳米CaCO3/HIPS母粒与ABS按照不同配比混合,然后按照上述直接共混挤出法中的注塑工艺制备出不同纳米CaCO3含量的纳米CaCO3/HIPS/ABS复合材料样品,并对其进行力学性能测试,结果如图1和图2所示。

由图1可知,随着纳米CaCO3含量的增加,纳米CaCO3/HIPS/ABS复合材料的缺口冲击强度逐渐增大,当纳米CaCO3质量分数为6%时,缺口冲击强度达到最大值220 J/m;随着纳米CaCO3含量的进一步增加,纳米CaCO3/HIPS/ABS复合材料的缺口冲击强度逐渐下降。

图1 纳米CaCO3含量对复合材料缺口冲击强度的影响

图2 CaCO3含量对复合材料弯曲强度和拉伸强度的影响

一般说来,纳米CaCO3/HIPS/ABS复合材料的力学性能在很大程度上取决于纳米CaCO3与ABS之间的界面结合状态。当纳米CaCO3质量分数不超过6%时,复合材料的缺口冲击强度明显提高。这是由于一方面低含量的纳米CaCO3在ABS中能够均匀分散,使应力易于传递和均化。另一方面纳米CaCO3均匀分散在ABS之中,可以与ABS充分地吸附、键合,使得纳米CaCO3粒子与ABS间的结合力增大,有利于应力传递,因而纳米CaCO3粒子起到了增韧的作用[3]。当纳米CaCO3质量分数超过6%时,高含量的纳米CaCO3无法在ABS中很好地分散,部分纳米CaCO3以团聚体的形式存在,这些大的团聚体使纳米CaCO3/HIPS/ABS复合材料产生缺陷造成应力集中,使得纳米CaCO3粒子与ABS之间的结合力降低,从而使纳米CaCO3/HIPS/ABS复合材料的缺口冲击强度下降。

从图2可以看出,随着纳米CaCO3含量的增加,纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度均逐渐下降。当纳米CaCO3质量分数为16%时,纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度分别下降至32 MPa和61 MPa,与未添加纳米CaCO3时相比,拉伸强度下降了25%,弯曲强度下降了19%。

纳米CaCO3/HIPS/ABS复合材料的拉伸强度和弯曲强度的下降主要是因为纳米CaCO3与ABS之间界面结合力较弱,当纳米CaCO3/HIPS/ABS复合材料受到外力作用时,纳米CaCO3粒子倾向于从ABS中脱附形成孔洞,在ABS中容易产生界面缺陷,导致其拉伸强度和弯曲强度缓慢下降。

2.3加工工艺对复合材料断面结构的影响

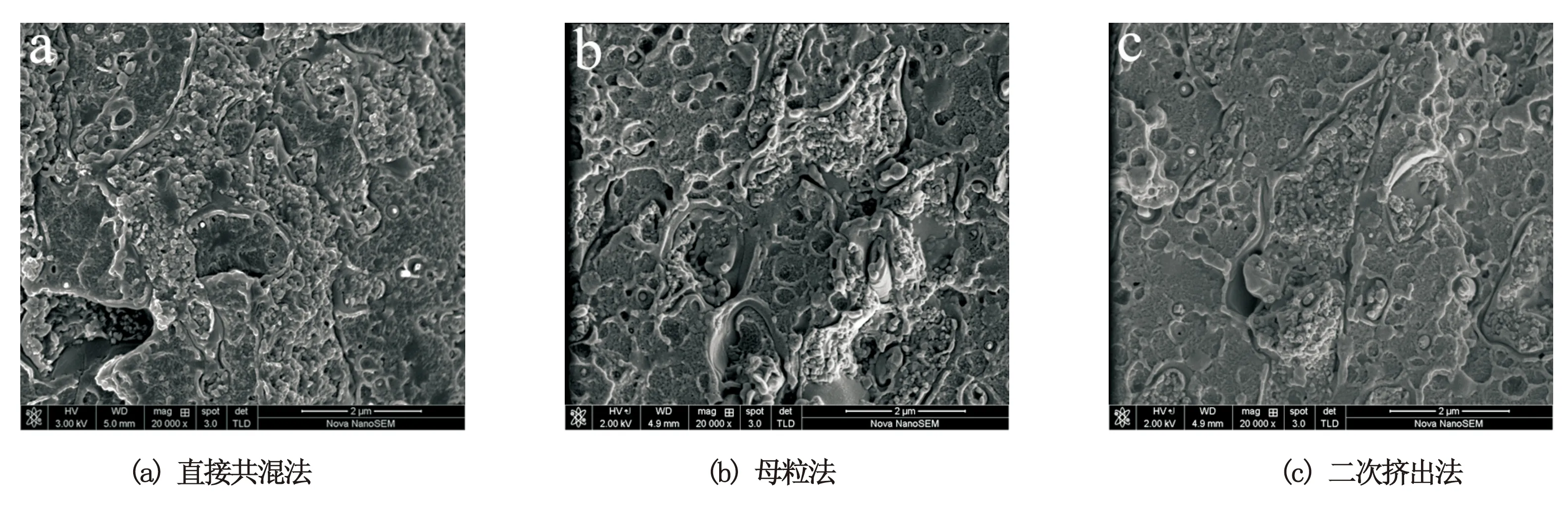

图3为不同加工工艺条件下制备得到的纳米CaCO3/HIPS/ABS复合材料液氮脆断面放大20 000倍的SEM照片,其中纳米CaCO3质量分数均为16%。

图3 纳米CaCO3/HIPS/ABS复合材料断面SEM分析

从图3(a)直接共混挤出法的SEM照片中可以看出,纳米CaCO3存在团聚现象,横断面上有纳米CaCO3粒子被拔出形成的孔洞。这是由于纳米CaCO3填充量较多,粒子之间接触机会增大,部分形成了团聚体。同时,也可以看出横断面不平滑,断面上分布着许多孔洞和突起,呈现韧性断裂形貌[4]。图3(b)母粒法的SEM照片中纳米CaCO3出现团聚现象,但其分散均匀性要好于图3(a)的,在横断面上也存在许多孔洞。这充分说明在受到外力作用时,由于母粒法中纳米CaCO3粒子在ABS基体中分散更加均匀,可诱发更多的银纹和剪切带,从而吸收更多的能量,使纳米CaCO3/HIPS/ABS复合材料的韧性得以提高。从图3(c)二次挤出法的SEM照片中可以明显看出,二次挤出法中纳米CaCO3的分散均匀程度要优于直接共混挤出法和母粒法的。这是因为二次挤出法与母粒法和直接共混挤出法相比增加了一道挤出工艺,有利于纳米CaCO3在ABS中的分散,但在二次挤出法中由于使用了2次挤出加工的工艺,因而树脂基体中高分子链的断裂较多,使其力学性能较母粒法的有所下降。

3结论

a) 母粒法制备的纳米CaCO3/HIPS/ABS复合材料的力学性能优于直接共混挤出法和二次挤出法的。

b) 母粒法制备的纳米CaCO3/HIPS/ABS复合材料在纳米CaCO3质量分数为6%时,其缺口冲击强度达到极大值;随着纳米CaCO3含量的增加,其拉伸强度和弯曲强度逐渐下降。

(3)与直接共混挤出法相比,采用母粒法和二次挤出法可使纳米CaCO3在ABS中分散更加均匀。

参考文献

[1]宋振彪, 白延军, 王硕, 等. ABS树脂增韧机理[J]. 弹性体,2012,22(5):90-94.

[2]毋伟, 查留锋, 曾晓飞, 等. 纳米CaCO3复合微粒增韧增强PC/ABS合金[J]. 高分子材料科学与工程, 2007, 23(6): 220-223.

[3]董智贤, 周彦豪, 邓述东. ABS/HIPS共混材料的改性研究[J]. 工程塑料应用, 2008, 36(2): 16-20.

[4]徐晓强. ABS/HIPS相容性的研究[J].塑料工业,2010,38(1):56-57.

Effect of Processing Technologies on Mechanical Properties of Nano-CaCO3/HIPS/ABS

Jin ChengCai MengjunWu Qiufang

(National Engineering Research Center of Ultrafine Power, School of Chemical Engineering in East China University of Science and Technology, Shanghai, 200237)

Abstract:The mechanical properties of nano-CaCO3/HIPS/ABS composites were studied using three processing technologies including direct blending extrusion, masterbatch method and twice extruding method. The results show that mechanical properties of thenano-CaCO3/HIPS/ABS composites prepared by masterbatch method are better than those of the composites prepared by direct blending extrusion and twice extruding method. Besides, the effect of CaCO3 content on mechanical properties of the nano-CaCO3/HIPS/ABS composites was studied by masterbatch method. The results indicate that notched impact strength of the nano-CaCO3/HIPS/ABS composites reaches a maximum value when the content of nano-CaCO3 is 6%, and the tensile strength and flexural strength decrease slightly with the increase of nano-CaCO3content.

Key words:nano-calcium carbonate; acrylonitrile-butadiene-styrene copolymer; high impact polystyrene; master batch; processing technology; mechanical properties

收稿日期:2015-07-14;修改稿收到日期:2015-12-28。

作者简介:金诚,硕士研究生,主要从事ABS复合材料的制备及其改性。 *通信联系人,E-mail:mengjuncai@ecust.edu.cn。

DOI:10.3969/j.issn.1034-3065.2016.01.003